一种煤气发电脱氯脱硫的系统及方法与流程

- 国知局

- 2024-07-29 10:12:22

本公开涉及脱除气体中杂质的反应装置领域,具体地,涉及一种煤气发电脱氯脱硫的系统及方法。

背景技术:

1、高炉煤气是高炉生产过程中副产的可燃气体,主要成分是co、co2、n2,另有少量的hcl、水蒸气、尘、硫化物,硫化物包括无机硫和有机硫,无机硫为h2s、有机硫主要为羰基硫,另有微量cs2。厂家不同、原料不同,高炉煤气的主要成分会有所波动,co体积分数一般为20%~27%、co2体积分数一般为15%~20%、n2体积分数一般为50%~60%;微量成分中,hcl含量200mg·m-3~500mg·m-3、h2s含量0mg·m-3~100mg·m-3、有机硫含量70mg·m-3~200mg·m-3,粉尘含量要求不高于10mg·m-3。实际操作中过滤布袋易破,粉尘会时有超标情况出现。经过布袋除尘后,高炉煤气的温度一般为90℃~180℃、压力区间一般为0.1mpa~0.3mpa。高炉煤气气量大,以常见的1080m3高炉为例,每小时气量为24万标立至28万标立。

2、由于高炉煤气气量大,压力、温度相对较高,钢厂一般采用trt发电的形式回收其中的动能,绝热膨胀,降温、降压、对外做功,实现发电;发电后的高炉煤气再经吸收塔脱除其中硫化物,以达到降低硫含量的目的,但只能脱除其中的硫化氢,无法脱除羰基硫等中性硫化物。高炉煤气中的羰基硫等中性硫化物可通过催化剂水解的方法转化为硫化氢,再经过吸收塔,可脱除高炉煤气中的大部分硫化物,使后续尾气满足排放要求,但吸收后的高炉煤气温度降低,无法满足发电要求,因此文献中一般采用“水解→发电→吸收”的工艺路线,此方法会导致进入trt发电装置的气体中硫化氢含量过高,加剧trt的叶轮腐蚀;水解过程中,会有微量的催化剂粉化,这些催化剂细粉会进入trt发电装置,导致叶轮的磨蚀,两方面的作用使叶轮的使用寿命缩短,影响企业的经济效益,因此“发电→水解→吸收”具有更佳的经济可行性;但发电后高炉煤气温度较低,无法满足中性硫水解的温度要求,若水解后较高温度的高炉煤气直接进入后续吸收装置,不仅浪费能源,也会导致吸收液蒸发量过大,吸收效率偏低。

3、由于高炉煤气中含有相当量的co,是一种低热值燃料,常作为热风炉、炼焦炉、烧结、球团、石灰窑、轧钢加热炉、炉渣微粉、锅炉加热过程的燃料。燃烧后,高炉煤气中的h2s、有机硫会转化为氧化硫,若直接排放,会导致酸雨、雾霾等环境问题,目前对烟气中so2的排放当量限值为35mg·m-3,而燃烧后高炉煤气的烟气大于此限值,因此需通过前端治理脱硫化氢、有机硫或末端治理脱氧化硫的方式,使烟气满足排放要求。

4、由于高炉煤气用户分散,末端治理成本高,因此高炉煤气直接脱硫具有更好的经济可行性。

5、目前市面上在推广的高炉煤气脱硫技术有微晶吸附和水解+吸收的工艺路线。受制于高炉煤气气量大、含尘高、吸附剂硫容低的问题,微晶吸附脱硫存在吸附剂再生频次高、装剂量大、操作复杂等问题。

6、有机硫水解为一碱催化过程,高炉煤气中hcl、h2s、co2均为酸性气体,会导致催化剂失活;并且hcl酸性强,会与载体反应,使载体强度降低,催化剂容易破碎、反应器压降上升、催化剂寿命短且无法再生、剂耗过高等问题。

技术实现思路

1、本公开的目的在于提供一种煤气发电脱氯脱硫的系统及方法,能够解决高炉煤气原料气中含尘量高,反应器容易堵;原料气中hcl含量高,后续管道腐蚀严重、水解剂易失活;原料气中硫含量高,后续燃烧尾气排放不达标等问题;并且保证了系统整体的发电量。

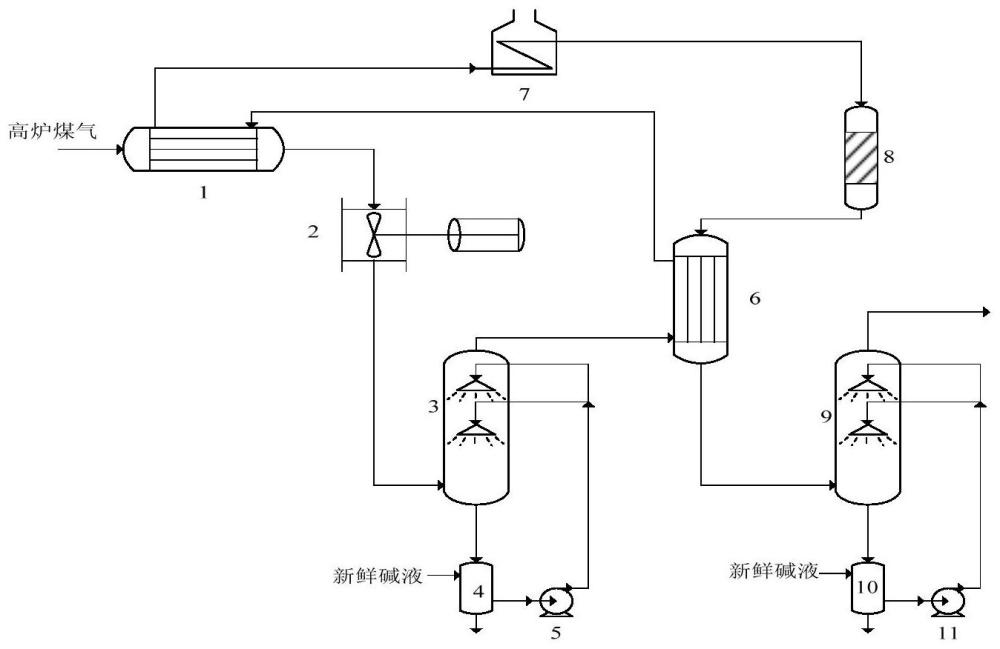

2、为了实现上述目的,本公开第一方面提供一种煤气发电脱氯脱硫的系统,该系统包括依次连通设置的trt发电装置、第一吸收器、水解反应器和第二吸收器;其中:所述trt发电装置被配置为以待处理煤气作为发电原料进行发电,得到降压后煤气;所述第一吸收器被配置为对降压后煤气进行第一脱氯脱硫处理,得到第一脱氯脱硫煤气;所述第一吸收器内包括第一吸收剂;所述水解反应器被配置为使第一脱氯脱硫煤气与水解催化剂接触进行催化水解反应,得到脱有机硫煤气;所述第二吸收器被配置为对脱有机硫煤气进行第二脱硫处理,所述第二吸收器内包括第二吸收液。

3、可选地,所述系统还包括第一吸收液循环罐和第一吸收液循环泵;所述第一吸收器包括降压后煤气入口、第一脱氯脱硫煤气出口、第一吸收液入口和第一吸收液出口;所述第一吸收器内上部还设有第一喷淋装置,所述第一喷淋装置的喷射出口朝向所述第一吸收器下方,所述降压后煤气入口设于所述第一吸收器的下部,以使进入所述第一吸收器的降压后煤气与所述第一喷淋装置喷淋的第一吸收剂进行气液逆流接触;所述降压后煤气入口与所述trt发电装置的降压后煤气出口连通;所述第一脱氯脱硫煤气出口设于所述第一吸收器的顶部;所述第一吸收器的第一吸收液出口经第一吸收液循环罐、第一吸收液循环泵与所述的第一吸收器顶部的第一吸收液入口连通,所述第一吸收液入口与所述第一喷淋装置的入口连通,以使第一吸收液在所述第一吸收器内的循环使用;可选地,所述第一吸收器内并联设置有多个第一喷淋装置;优选地,所述第一吸收液循环罐还设有新鲜碱液第一入口和第一排放口。

4、可选地,所述系统还包括第二吸收液循环罐和第二吸收液循环泵;所述第二吸收器包括脱有机硫煤气入口、第二脱氯脱硫煤气出口、第二吸收液入口和第二吸收液出口;所述第二吸收器内部上部还设有第二喷淋装置,所述第二喷淋装置的喷射出口朝向所述第二吸收器的底部;所述脱有机硫煤气入口设于所述第二吸收器的下部,以使进入所述第二吸收器的脱有机硫煤气与所述第二喷淋装置喷淋的第二吸收液进行气液逆流接触;所述脱有机硫煤气入口与所述水解反应器的脱有机硫煤气出口连通;所述第二脱氯脱硫煤气出口设于所述第二吸收器的顶部;所述第二吸收器的第二吸收液出口经第二吸收液循环罐、第二吸收液循环泵与所述的第二吸收器顶部的第二吸收液入口连通,所述第二吸收液入口与所述第二喷淋装置的入口连通,以使第二吸收液在所述第二吸收器内的循环使用;可选地,所述第二吸收器内并联设置有多个第二喷淋装置;优选地,所述第二吸收液循环罐还设有新鲜碱液第二入口和第二吸排放口。

5、可选地,所述第一吸收器的壳体为第一筒体;所述第一筒体包括第一扩大段和第一直管段,所述第一扩大段位于所述第一直管段的上方,并且所述第一扩大段的底边与所述第一直管段的顶边周向密封连接;所述第二吸收器的壳体为第二筒体;所述第二筒体包括第二扩大段和第二直管段,所述第二扩大段位于所述第二直管段的上方,并且所述第二扩大段的底边与所述第二直管段的顶边周向密封连接;可选地,所述第一扩大段和第二扩大段设置有除雾器;优选地,所述第一扩大段与第一直管段的管径比,以及第二扩大段与第二直管段的管径比各自独立地为1.2~3:1;所述第一扩大段与第一直管段的高度比,以及第二扩大段与第二直管段的高度比各自独立地为0.2-0.8:1。

6、可选地,该系统还包括管式的第一换热器和管式的第二换热器;所述第一换热器包括第一壳程和第一管程,所述第二换热器包括第二壳程和第二管程;所述第一换热器的第一管程的入口与待处理的高温煤气源连通,所述第一换热器的第一管程的出口与所述trt发电装置的发电原料入口连通;所述第一换热器第一壳程的入口与所述第二换热器的第二壳程的出口连通,所述第一换热器第一壳程的出口与所述水解反应器的第一脱氯脱硫煤气入口连通;所述第二换热器的第二管程的入口与所述水解反应器的脱有机硫煤气出口连通,所述第二换热器的第二管程的出口与所述第二吸收器的脱有机硫煤气入口连通;所述第二换热器第二壳程的入口与所述第一吸收器的第一脱氯脱硫煤气出口连通,所述第二换热器第二壳程的出口与所述第一换热器的第一壳程入口连通;可选地,所述第一换热器的第一壳程的出口与所述水解反应器的第一脱氯脱硫煤气入口之间还设置有加热装置以在第一脱氯脱硫煤气进入水解反应器之前对其进行加热升温;优选地,所述第一换热器为卧式管式换热器,所述第二换热器为立式管式换热器,所述第二管程的入口设于所述第二换热器的管程的顶部,所述第二管程出口设于所述第二换热器的底部;所述第二壳程的入口设于所述第二换热器的侧壁下部,所述第二壳程出口设于所述第二换热器的侧壁上部;可选地,所述第一换热器的第一壳程的底部和所述第二换热器的第二壳程的底部均设置有放液口,用于卸出壳程内气相析出的水。

7、本公开第二方面提供一种煤气发电脱氯脱硫的方法,包括以下步骤:s1、使待处理煤气进入trt发电装置作为发电原料进行发电,得到降压后煤气;s2、使所述降压后煤气进入第一吸收器与第一吸收液接触进行第一脱氯脱硫处理,得到第一脱氯脱硫煤气和第一循环吸收剂;s3、使所述第一脱氯脱硫煤气进入水解反应器与水解催化剂接触进行催化水解反应,得到脱有机硫煤气;s4、使所述脱有机硫煤气进入第二吸收器与第二吸收液接触,进行第二脱硫处理,得到第二脱氯脱硫煤气和第二循环吸收剂。

8、可选地,该方法还包括:使待处理煤气进入第一换热器的第一管程,使经过第二换热器的第二壳程的预升温第一脱氯脱硫煤气进入第一换热器的第一壳程,使所述待处理煤气与所述预升温第一脱氯脱硫煤气进行第一换热处理,得到降温后待处理煤气和再升温第一脱氯脱硫气体;使所述降温后待处理煤气进入所述trt发电装置;使所述再升温第一脱氯脱硫煤气进入所述水解反应器;以及使来自所述第一吸收器的第一脱氯脱硫煤气进入第二换热器的第二壳程,使来自所述水解反应器的脱有机硫煤气进入所述第二换热器的第二管程;使所述第一脱氯脱硫煤气与所述脱有机硫煤气进行第二换热处理,得到所述预升温第一脱氯脱硫煤气和降温后脱有机硫煤气;使所述降温后脱有机硫煤气进入所述第二吸收器,使所述预升温第一脱氯脱硫煤气进入所述第一壳程;优选地,该方法还包括:当来自所述第一换热器的再升温第一脱氯脱硫气体在进入所述水解反应器之前的温度为95℃以下时,使所述再升温第一脱氯脱硫气体经由加热装置进行加热后引入所述水解反应器。

9、可选地,该方法还包括:使所述第一吸收器底部的第一循环吸收液进入第一吸收液循环罐中,并经由第一吸收液循环泵返回所述第一吸收器中;经由第一喷淋装置使第一循环吸收液朝向第一吸收器的底部喷淋,与向上运动的煤气逆流接触;以及使所述第二吸收器底部的第二循环吸收液进入第二吸收液循环罐中,并经由第二吸收液循环泵返回所述第二吸收器中;经由第二喷淋装置使第二循环吸收液朝向第二吸收器的底部喷淋,与向上运动的脱有机硫煤气逆流接触;可选地,当所述第一循环吸收液的脱氯脱硫能力降低时,向所述第一吸收液循环罐中新鲜吸收剂;当第二循环吸收液的脱氯脱硫能力降低时,向所述第二吸收液循环罐中新鲜吸收剂。

10、可选地,步骤s1中,所述trt发电装置中的工艺条件包括:表观压力为0.1mpa以上、温度为80℃以上;可选地,所述待处理煤气的表观压力为0.1~0.3mp,温度为100~200℃;优选地,所述待处理煤气的压力为0.1~0.2mpa,温度为100~150℃;优选地,步骤s1所得到的降压后煤气的压力为10~40kpa,温度为30~60℃;优选地,降压后煤气的压力为20~30kpa,温度为50~55℃。

11、可选地,步骤s2中,所述第一脱氯脱硫处理的条件包括:

12、所述降压后煤气与所述第一吸收液的重量比为1:0.1~1;优选为1:0.3~0.8;可选地,第一吸收液采用喷淋装置向下喷射,以与降压后煤气进行逆流接触;第一吸收液的温度为40~60℃,优选为45~55℃;可选地,在所述第一吸收器中降压后煤气自下而上运动,降压后煤气在所述第一吸收器中的停留时间为5~10s,优选为6~8s;步骤s2得到的所述第一脱氯脱硫煤气的温度为40~60℃,优选为45~55℃;优选地,所述第一脱氯脱硫煤气的氯化氢含量小于5mg/m3,硫化氢含量小于5mg/m3,尘含量小于2mg/m3。

13、可选地,步骤s3中,所述催化水解反应的条件包括:反应温度为90~130℃、压力为10~40kpa、质量空速为3~20h-1;优选为地,反应温度为100~110℃、压力为20~30kpa、质量空速为5~10h-1;优选地,所述脱有机硫煤气中有机硫含量为50mg/m3以下,硫化氢含量为150mg/m3以下。

14、可选地,步骤s4中,所述第二脱硫处理的条件包括:所述脱有机硫煤气与所述第二吸收液的重量比为1:0.1~1;优选为1:0.3~0.9;可选地,第二吸收液采用喷淋装置向下喷射,以与脱有机硫煤气进行逆流接触;第二吸收液的温度为5~60℃,优选为20~30℃;

15、可选地,在所述第二吸收器中脱有机硫煤气自下而上运动,脱有机硫煤气在所述第二吸收器中的停留时间为5~10s,优选为6~8s;步骤s4得到的所述第二脱氯脱硫煤气的温度为20~60℃,优选为40~50℃;优选地,所述第二脱氯脱硫煤气的氯化氢含量小于1mg/m3,硫化氢含量小于10mg/m3,尘含量小于5mg/m3,露点为40℃以下。

16、可选地,经第一换热器换热前,所述待处理煤气的温度为120℃~200℃;经过第一换热器换热后,降温后待处理煤气的温度为100℃~150℃,并且降温后待处理煤气与降温前待处理煤气的压降小于1kpa,所述再升温第一脱氯脱硫气体的温度为90~110℃;经第二换热器换热前,第一脱氯脱硫煤气的温度为40~65℃,脱有机硫煤气的温度为95~110℃;经第二换热器换热后,预升温第一脱氯脱硫煤气的温度为60~90℃,降温后脱有机硫煤气的温度为45~60℃。

17、通过上述技术方案,本公开提供了一种煤气发电脱氯脱硫的系统及方法,其中,将待处理煤气先经过trt发电装置发电,可避免trt上游压力低对发电量的影响,提高整体发电能力,提升trt的发电功率;经过trt发电的高炉煤气,先通过第一吸收器,脱除其中的hcl、h2s,降低尘含量和水分压,经第一吸收器处理后的高炉煤气通过水解反应器将其中的有机硫转化为h2s,再经过第二吸收器脱除煤气中的硫化氢,实现高炉煤气脱硫的目的。本公开提供的煤气发电脱氯脱硫的系统能避免现有气体管道腐蚀严重、气体中硫含量高、燃烧后尾气不满足国家排放要求等现象。并且本公开在脱除高炉煤气中的hcl、h2s后,再进入水解反应器,可避免hcl导致的催化剂活性中心丢失,载体强度下降、破碎、泥化等问题;降低了h2s生成硫酸盐、亚硫酸盐的量,避免其沉积在水解催化剂上使催化剂失活。

18、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131100.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表