一种羟基硅酸镁类纳米润滑油添加剂及其制备方法与应用

- 国知局

- 2024-07-29 10:12:15

本发明涉及润滑油,尤其涉及一种羟基硅酸镁类纳米润滑油添加剂及其制备方法与应用。

背景技术:

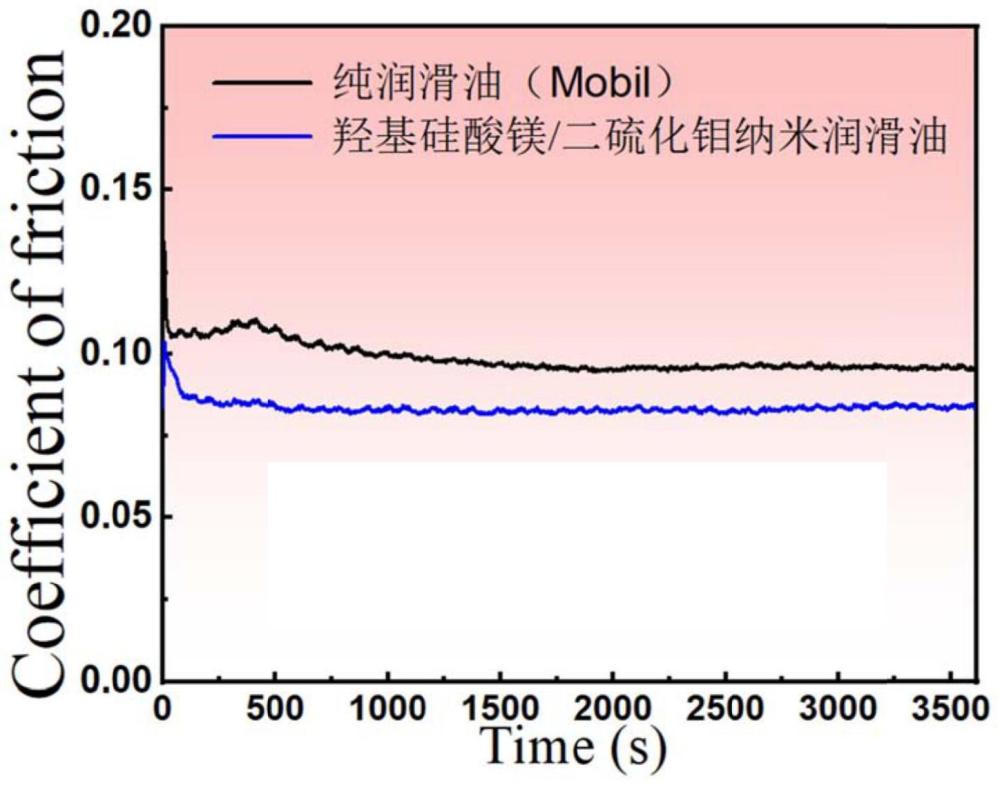

1、机械设备的零件大部分是由于磨损超过限度而报废。世界上使用的能源大约有1/3~1/2消耗于摩擦,有80%的零件失效是因为磨损而引起的。如果能够尽力减少无用的摩擦消耗,便可节约大量的能源,使用润滑油/脂是减少机械设备摩擦磨损故障的主要途径之一,润滑油中的减摩抗磨添加剂可进一步提高润滑油的摩擦学性能。纳米羟基硅酸镁类复合材料是一类具有优异减摩抗磨性能和自修复性能的润滑油添加剂材料,是一种新型环保的润滑材料。例如,专利cn110436444a公开了一种羟基硅酸镁/碳复合纳米材料的制备方法,该方法合成的羟基硅酸镁/碳复合纳米材料作为润滑油添加剂能够极大程度地减小摩擦和磨损。专利cn113502182a公开了一种纳米棒状羟基硅酸镁/二硫化钼复合材料的制备方法,该方法合成的纳米棒状羟基硅酸镁/二硫化钼复合材料作为润滑油添加剂可显著降低摩擦因数、减小磨损,并可对已磨损表面实现20~50%的修复,从而大幅延长设备的使用寿命、节省能源。但以上专利申请合成的纳米羟基硅酸镁类复合材料在润滑油中的分散稳定性很差,容易抱团沉淀,严重限制了其工业应用。

技术实现思路

1、基于上述技术问题,本发明提供了一种羟基硅酸镁类纳米润滑油添加剂及其制备方法与应用。

2、为了实现上述目的,本发明采用了如下技术方案。

3、一种羟基硅酸镁类纳米润滑油添加剂的制备方法,包括如下步骤:

4、(1)将羟基硅酸镁类复合颗粒与硫醇溶液混合均匀,再置于氮气氛围下油浴加热,得硫醇改性的羟基硅酸镁类复合颗粒粉末;

5、(2)将硫醇改性的羟基硅酸镁类复合颗粒粉末加入到稀盐酸溶液中,加热保温后,加入氧化镁颗粒,搅拌均匀后,在紫光下照射,得到羟基硅酸镁类纳米润滑油添加剂。

6、优选的,步骤(1)所述硫醇为高级硫醇。

7、进一步优选的,步骤(1)所述硫醇为十六烷基硫醇或十八烷基硫醇。

8、优选的,步骤(1)所述羟基硅酸镁类复合颗粒是含有羟基硅酸镁的复合颗粒,包括羟基硅酸镁/二硫化钼复合颗粒,羟基硅酸镁/镍复合颗粒,羟基硅酸镁/碳复合颗粒中的一种或多种。

9、优选的,步骤(1)所述硫醇溶液中的硫醇与羟基硅酸镁类复合颗粒的质量比为(0.015~0.03):1,进一步优选为(0.02~0.024):1。

10、优选的,步骤(1)所述油浴加热的温度为80℃~100℃,加热时长为36h~48h。

11、优选的,步骤(2)所述稀盐酸的浓度为0.1mol/l~0.3mol/l,加热保温是加热至40℃~70℃后保温1h~3h,在紫光下照射的时间为3h~5h。

12、优选的,步骤(2)所述氧化镁颗粒的粒径为1~100nm,所述氧化镁颗粒与羟基硅酸镁类复合颗粒的质量比为1~2:1。

13、优选的,羟基硅酸镁类纳米润滑油添加剂的制备方法具体包括以下步骤:

14、一:对羟基硅酸镁类纳米材料进行有机改性

15、s1:称取一定质量的羟基硅酸镁类复合颗粒粉末加入到烧杯中,接下来使用滴管吸取一定体积的硫醇溶液滴加在粉末上,待溶液充分润湿粉末后,使用玻璃棒搅拌均匀后,超声得到两者的混合物,将混合物置于氮气氛围,接着为混合物提供80℃~100℃的油浴加热,加热时长为36h~48h。

16、s2:加热时间结束后,撤去氮气氛围,待混合物自然冷却至室温,使用氧杂环戊烷冲洗混合物得到悬浊液。参考所使用粉末的粒径利用滤膜过滤。将滤得的粉末真空干燥,即得由硫醇改性的羟基硅酸镁类复合颗粒粉末a。

17、二:氧化镁颗粒改性

18、s3:将硫醇改性后的粉末a,加入到一定浓度的稀盐酸溶液中,加热保温后,加入纳米尺寸的氧化镁颗粒,搅拌均匀后,在紫光下照射3h~5h,反应结束后,关闭光源,停止加热,待反应物自然冷却至室温,离心,干燥得到羟基硅酸镁类纳米润滑油添加剂。

19、进一步优选的,步骤s2中真空干燥的条件为20kpa~30kpa,时间6h~8h。

20、进一步优选的,步骤s3所述的离心速度为3500rpm,时间30min,干燥温度60℃~70℃,时长5~6h。

21、由以上任一项所述的制备方法制得的一种羟基硅酸镁类纳米润滑油添加剂。

22、以上所述的一种羟基硅酸镁类纳米润滑油添加剂在润滑油中的应用。

23、优选的,所述应用包括以下步骤:

24、将润滑油与羟基硅酸镁类纳米润滑油添加剂混合;将混合后的润滑油超声30min~60min,得到分散均匀改性羟基硅酸镁类纳米润滑油。

25、优选的,所述润滑油与羟基硅酸镁类纳米润滑油添加剂的质量比为100:(1.0~2.0)。

26、优选的,所述的润滑油可以是市场中常见的润滑油,例如美孚,壳牌等,也可以是基础油。

27、与现有技术相比,本发明具有如下有益效果:

28、本发明利用长碳链硫醇中巯基的化学特性对羟基硅酸镁类复合材料表面进行有机改性,此外在长碳烷基链中引入镁原子,进一步提升该材料与金属基体的吸附能力,以实现在摩擦过程中更好发挥其润滑作用。该改性手段一方面克服了羟基硅酸镁类复合材料在润滑油中分散稳定性差的问题,另一方面还提高了粉末在摩擦过程中的利用率,因此能作为润滑添加剂而应用于工业润滑领域。

技术特征:1.一种羟基硅酸镁类纳米润滑油添加剂的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种羟基硅酸镁类纳米润滑油添加剂的制备方法,其特征在于,步骤(1)所述硫醇为高级硫醇。

3.根据权利要求2所述的一种羟基硅酸镁类纳米润滑油添加剂的制备方法,其特征在于,步骤(1)所述硫醇为十六烷基硫醇或十八烷基硫醇。

4.根据权利要求1-3任一项所述的一种羟基硅酸镁类纳米润滑油添加剂的制备方法,其特征在于,步骤(1)所述羟基硅酸镁类复合颗粒是含有羟基硅酸镁的复合颗粒,包括羟基硅酸镁/二硫化钼复合颗粒,羟基硅酸镁/镍复合颗粒,羟基硅酸镁/碳复合颗粒中的一种或多种;步骤(1)所述硫醇溶液中的硫醇与羟基硅酸镁类复合颗粒的质量比为(0.015~0.03):1。

5.根据权利要求1-3任一项所述的一种羟基硅酸镁类纳米润滑油添加剂的制备方法,其特征在于,步骤(1)所述油浴加热的温度为80℃~100℃,加热时长为36h~48h。

6.根据权利要求1-3任一项所述的一种羟基硅酸镁类纳米润滑油添加剂的制备方法,其特征在于,步骤(2)所述稀盐酸的浓度为0.1mol/l~0.3mol/l,加热保温是加热至40℃~70℃后保温1h~3h,在紫光下照射的时间为3h~5h。

7.根据权利要求1-3任一项所述的一种羟基硅酸镁类纳米润滑油添加剂的制备方法,其特征在于,步骤(2)所述氧化镁颗粒的粒径为1~100nm,所述氧化镁颗粒与羟基硅酸镁类复合颗粒的质量比为1~2:1。

8.由权利要求1-7任一项所述的制备方法制得的一种羟基硅酸镁类纳米润滑油添加剂。

9.权利要求8所述的一种羟基硅酸镁类纳米润滑油添加剂在润滑油中的应用。

10.根据权利要求9所述的一种羟基硅酸镁类纳米润滑油添加剂在润滑油中的应用,其特征在于,所述润滑油与羟基硅酸镁类纳米润滑油添加剂的质量比为100:(1.0~2.0);所述润滑油为市场中常见的润滑油或基础油。

技术总结本发明公开了一种羟基硅酸镁类纳米润滑油添加剂及其制备方法与应用,涉及润滑油技术领域。本发明包括以下三个步骤:1.对羟基硅酸镁类纳米材料进行有机改性;2.氧化镁颗粒改性;3.制备改性纳米润滑油。本发明在使用高级硫醇对羟基硅酸镁类复合颗粒进行有机改性的基础上,将镁原子引入到改性分子的烷基上,这不仅提高了其在润滑油中的分散稳定性,同时还提高了改性颗粒在摩擦过程中的利用率,为其在工业上的应用奠定了良好基础。技术研发人员:陈德馨,金洋,涂小慧,张鹏,王启伟受保护的技术使用者:暨南大学技术研发日:技术公布日:2024/4/24本文地址:https://www.jishuxx.com/zhuanli/20240726/131089.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表