一种制浆废料制备生物质燃料的方法与流程

- 国知局

- 2024-07-29 10:13:00

本发明涉及制浆废料回用领域,尤其是涉及一种制浆废料制备生物质燃料的方法。

背景技术:

1、纸浆是以植物纤维为原料,经不同加工方法制得的纤维状物质,可根据加工方法分为机械纸浆、化学纸浆和化学机械纸浆;也可根据所用纤维原料分为木浆、草浆、麻浆、苇浆、蔗浆、竹浆、破布浆等;又可根据不同纯度分为精制纸浆、漂白纸浆、未漂白纸浆、高得率纸浆、半化学浆等。纸浆一般多用于制造纸张和纸板;精制纸浆除用于制造特种纸外,也常常作为制造纤维素酯、纤维素醚等纤维素衍生物的原料。现有的制浆工艺通常是在一定的温度、压力条件下,对草片、秸秆、木材等原料进行制浆处理,短时间内引起纤维素吸水,纤维素结构溃散后疏解成浆,最终制得纤维素纸浆。

2、但是,在制浆过程中会产生一定量的制浆废料,其回收利用价值较低,常见的处理方法是将这些制浆废料作为替代燃料,直接用于发电厂、水泥厂等的燃烧供热过程中。

3、生物质燃料是指将可燃的生物质材料燃烧作为燃料,一般采用农林废弃物(如秸秆、锯末、甘蔗渣、稻糠等)制成。生物质燃料与化石燃料有着显著的区别,其为可再生资源,原料来源广泛,生产成本相对低廉。同时,生物质燃料在燃烧过程中释放的二氧化碳,主要是植物在生长过程中从大气中吸收固定的,因此碳排放相对较低,对环境的污染较小。

4、现有采用制浆废料制备的生物质燃料,具有热值偏低,灰分大,结渣明显的问题;现有的生物质燃料制备过程中虽然能够添加引燃剂、抗结渣剂等改善生物质燃料的前述缺陷,但其在实际制备中与制浆废料的相容性不佳,无法明显改善采用制浆废料制备的生物质燃料的前述技术问题;多种助剂材料的添加还导致制备的生物质燃料易于碎裂,抗跌落性能不理想。进一步的,采用制浆废料制备的生物质燃料在长期储存过程中,还存在有燃烧质量下降,热值降低,燃烧性能变差的问题,其长期稳定性也有待进一步提高。

技术实现思路

1、为解决现有技术中存在的技术问题,本发明提供一种制浆废料制备生物质燃料的方法,能够有效克服采用制浆废料制备的生物质燃料中存在的热值偏低,灰分大,结渣明显的问题;并同时改善采用制浆废料制备的生物质燃料的抗跌落性能及长期稳定性,进一步避免采用制浆废料制备的生物质燃料在长期储存过程中存在的燃烧质量下降,热值降低,燃烧性能变差的问题。

2、为解决以上技术问题,本发明采取的技术方案如下:

3、一种制浆废料制备生物质燃料的方法,由以下步骤组成:预处理、成型。

4、所述预处理的方法为,收集并合并制浆过程中碱解工段、酶解工段、磨浆工段的制浆废液,蒸发浓缩至固含量为40-45wt%,获得浓缩制浆废液;将制浆过程中备料工段的制浆废料粉碎至长度不超过1.5mm,获得粉碎后的制浆废料;然后将浓缩制浆废液、粉碎后的制浆废料、复合添加剂、工业废油、丙二醇投入至混料釜内,搅拌混料20-40min后,静置2-3h,制得预处理物。

5、所述预处理中,碱解工段的制浆废液为采用碱液处理制浆原料(如龙须草、麦草、秸秆等),分离去除固体原料后剩余的含有小尺寸固体物(如制浆原料残余物)的碱性废液;

6、酶解工段的制浆废液为采用酶(如木聚糖酶、葡聚糖酶等)处理碱解后的制浆原料,分离去除固体原料后剩余的含有小尺寸固体物(如酶解残余物)的酶解废液;

7、磨浆工段的制浆废液为磨浆过程中产生的含有少量固体物的磨浆废液。

8、所述预处理中,浓缩制浆废液、粉碎后的制浆废料、复合添加剂、工业废油、丙二醇的重量比为5-6:100-105:25-29:8-10:3-4。

9、所述工业废油可选自废汽油、废润滑油。

10、所述复合添加剂,由以下步骤制得:前处理、一次复合、二次复合。

11、所述前处理的方法为,将活性炭、膨润土、白云石粉投入至高速混料机内,1000-1500rpm转速条件下混料5-10min后,喷入聚山梨酯-20,继续混料10-20min,干燥,制得前处理物。

12、所述前处理中,活性炭、膨润土、白云石粉、聚山梨酯-20的重量份比值为5-6:3-4:1-1.5:0.2-0.3。

13、所述一次复合的方法为,将前处理物投入至3-4倍重量的一次复合液中,搅拌10-20min后,升温至40-50℃,保温;然后以0.6-0.8ml/min的滴加速率,搅拌滴入浓度为0.8-1mol/l的氢氧化钠溶液,至ph值为7.5-8时停止滴加氢氧化钠溶液,继续搅拌20-30min后,静置3-4h,滤出固体物,采用4-5倍重量的去离子水洗涤固体物后,110-120℃干燥7-9h后,220-250℃焙烧2-3h,自然冷却,制得一次复合物。

14、所述一次复合中,一次复合液为溶解有硝酸铁、硝酸铝、硝酸铈的去离子水溶液;一次复合液中硝酸铁的质量浓度为9-10wt%,硝酸铝的质量浓度为9-10wt%,硝酸铈的质量浓度为4-4.5wt%。

15、所述二次复合的方法为,将一次复合物、羧甲基纤维素钠、聚乙烯醇2488、肌醇六磷酸投入至混料机内,600-800rpm混合均匀,造粒为粒径1-1.5mm的颗粒物,制得复合添加剂。

16、所述二次复合中,一次复合物、羧甲基纤维素钠、聚乙烯醇2488、肌醇六磷酸的重量比为100-110:1-1.5:3-4:0.3-0.4。

17、所述成型的方法为,将预处理物投入至热压成型机的模具内,制成型压力为70-75mpa,成型温度为120-130℃,成型时间为30-40s,脱模,制得成型坯体;然后将成型坯体置于真空度为0.06-0.08mpa环境中,80-90℃干燥至含水率小于8wt%,制得生物质燃料。

18、与现有技术相比,本发明的有益效果为:

19、(1)本发明的制浆废料制备生物质燃料的方法,通过利用制浆过程中产生的制浆废料和制浆废液进行生物质燃料的制备,并在预处理过程中结合复合添加剂、工业废油、丙二醇,制得预处理物;预处理物经成型、干燥,制得生物质燃料;同时,在复合添加剂的制备中,采用活性炭、膨润土、白云石粉结合制得前处理物后,在一次复合中采用原位生成的方式,将前处理物与一次复合液中的有效成分结合,制得一次复合物,改善生物质燃料的燃烧稳定性,降低烟气排放,促进燃烧充分,减少生物质燃料燃烧过程中的结渣;在二次复合中,将一次复合物与各有效成分结合,在提高复合添加剂与预处理中其他原料结合性的同时,提高生物质燃料的燃烧性能;前述各技术手段相互配合,能够有效克服采用制浆废料制备的生物质燃料中存在的热值偏低,灰分大,结渣明显的问题;并同时改善采用制浆废料制备的生物质燃料的抗跌落性能及长期稳定性,进一步避免采用制浆废料制备的生物质燃料在长期储存过程中存在的燃烧质量下降,热值降低,燃烧性能变差的问题。

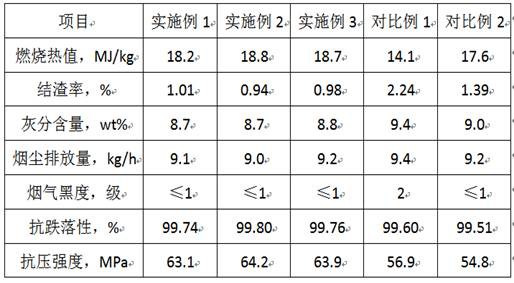

20、(2)本发明的制浆废料制备生物质燃料的方法,制得的生物质燃料的燃烧热值为18.2-18.8mj/kg,结渣率为0.94-1.01%,灰分含量为8.7-8.8wt%,烟尘排放量为9.0-9.2kg/h,烟气黑度≤1级,能够有效实现对制浆废料的回收利用,变废为宝,制成具有良好燃烧性能的生物质燃料。

21、(3)本发明的制浆废料制备生物质燃料的方法,制得的生物质燃料同时还具有良好的抗跌落性能,经试验生物质燃料的抗跌落性为99.74-99.80%,抗压强度为63.1-64.2mpa。

22、(4)本发明的制浆废料制备生物质燃料的方法,制得的生物质燃料的长期稳定性好,在温度为30℃,相对湿度为60%的环境中静置储存8个月后,生物质燃料的燃烧热值仍可达17.7-18.4mj/kg,结渣率仍可达0.95-1.02%,灰分含量仍可达8.8-9.0wt%,烟尘排放量仍可达9.0-9.3kg/h,烟气黑度≤1级,抗跌落性仍可达99.44-99.52%,抗压强度仍可达61.8-63.1mpa。

23、(5)本发明的制浆废料制备生物质燃料的方法,能够有效利用大规模制浆过程中产生的制浆废料制成生物质燃料,制备工艺简洁,适合与大规模制浆配套设置,实现对制浆废料的回收利用。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131170.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。