用于由可再生资源生产煤油的方法与流程

- 国知局

- 2024-07-29 10:12:56

本发明涉及由可再生资源生产煤油的领域,并且具体地涉及用于改善由可再生资源生产煤油的产率的方法。

背景技术:

1、由于世界经济增长和发展而导致的对能源需求的增加导致了大气中温室气体浓度的增加。这被认为是21世纪人类面临的最重要挑战之一。为了减轻温室气体的影响,人们一直在努力减少全球碳足迹。地球系统吸收温室气体排放物的能力已经消耗殆尽。因此,目标是到2050年达到净零排放。为了实现这些减排目标,世界正在从单纯的传统碳基化石燃料能源载体转型。能量转换的及时实现需要并行的多个方法。例如,不但能量节约、能量效率的改进以及电气化的改进可以发挥作用,而且努力使用可再生资源来生产燃料和燃料组分和/或化学原料也可以发挥作用。

2、典型的喷气燃料和液体煤油火箭燃料是在精炼厂中以原油为原料制备的。通常,通过蒸馏将原油分离成沸点在航空燃料范围内的蒸馏煤油馏分或更纯化的液体煤油火箭燃料。如果需要,对这些馏分进行氢化处理,以降低硫、氧和氮的水平。由于上述原因,需要探索增加环境友好的燃料来源同时满足喷气燃料规格的方法。

3、植物油、从藻类获得的油和动物脂肪被视为低碳燃料生产的新来源。同样,解构的材料被视为低碳可再生燃料材料的潜在来源,诸如热解的可回收材料或木材。可再生材料可包括具有非常高的分子量和高粘度的材料诸如甘油三酯,这意味着将它们直接或作为混合物用于燃料基料对于现代发动机来说是有问题的。另一方面,构成例如甘油三酯的烃链基本上是线性的,并且它们的长度(就碳原子数而言)与用于/用作燃料的烃相容。因此,转化包含甘油三酯的进料以获得高质量的燃料组分是有吸引力的。同样,可再生原料可包含不饱和化合物和/或作为不饱和化合物的含氧化合物。

4、石油衍生的喷气燃料本身含有链烷烃和芳烃。通常,链烷烃为喷气燃料提供最理想的燃烧清洁度特征。使用来自可再生来源的链烷烃的挑战包括由于链长而导致的较高沸点和较高凝固点。这些挑战的解决方案包括裂化以降低链长和/或异构化以增加支化,从而降低凝固点。对于飞机涡轮机燃料来说,芳烃通常具有最不理想的燃烧特征。与其他更饱和的烃相比,某些芳烃(诸如萘)在飞机涡轮机中倾向于燃烧时火焰的烟更重,并且释放更大比例的作为不期望的热辐射的化学能。

5、目前减少航空排放的最接近的选择是将由费-托合成的或由氢化处理的酯和脂肪酸合成的链烷烃煤油(“spk”)与常规喷气燃料混合。可供选择的喷气燃料规格astm d7566允许spk最高至50体积%。如果所得共混物满足该规格,则其可被认证并被认为等同于常规的石油衍生喷气燃料。通常,根据astm d7566,这些合成的链烷烃煤油含有正链烷烃和支链烷烃的混合物。

6、ginestra等人(us11,021,666,2021年6月1日)涉及通过将煤油基础燃料与合成环烷烃煤油燃料共混来改良煤油燃料以满足jet a-1或jp-8规格的方法。

7、brady等人(us8,193,400,2012年6月5日)涉及一种用于通过以下步骤生产富含支链烷烃的柴油产品的方法:将可再生原料加氢/加氢脱氧,在热高压氢气汽提器中将包含h2、h2o和碳氧化物的气体流与正链烷烃分离,并将正链烷烃异构化以生成富含支链烷烃的流。将富含链烷烃的流冷却并分离成(i)lpg和石脑油流以及(ii)柴油沸程流。将流(i)、(ii)的一部分或从流(i)分离的lpg和/或石脑油再循环至热高压汽提器的精馏区以提高反应混合物的氢溶解度。然后将来自热高压汽提器的流出物进行异构化。

8、类似地,brady等人(us8,198,492,2012年6月12日)涉及一种用于通过将可再生原料加氢/加氢脱氧并在热高压氢气汽提器中将包含h2、h2o和碳氧化物的气体流与正链烷烃分离来生产柴油和航空沸点产物的方法。将正链烷烃异构化并选择性裂化以生成富含支链烷烃的流。将富含链烷烃的流冷却并分离成塔顶流、柴油沸程产物和航空沸程产物。将一部分柴油沸程产物、航空沸程产物、石脑油产物和/或lpg再循环至热高压汽提器的精馏区以减少汽提器塔顶馏出物中携带的产物的量。然后将来自热高压汽提器的流出物进行异构化。

9、在marker等人(us8,314,274,2012年11月20日)中,将可再生原料加氢/加氢脱氧,然后异构化和选择性加氢裂化,以生成包含支链烷烃的流出物。分离流出物,以提供塔顶流、任选的航空产物流、柴油流和具有更高沸点的流。将柴油沸程产物的一部分再循环至异构化和选择性加氢裂化区。

10、mccall等人(us8,742,183,2014年6月3日)描述了一种用于由可再生原料通过加氢/加氢脱氧然后同时异构化和选择性裂化生产航空燃料的方法。来自脱氧区、异构化区和裂化区的具有8个或更少碳原子的链烷烃与蒸汽一起被引导至重整区以产生用于再循环至任何反应区的氢气。

11、仍然需要改善由可再生资源生产煤油的产率。

技术实现思路

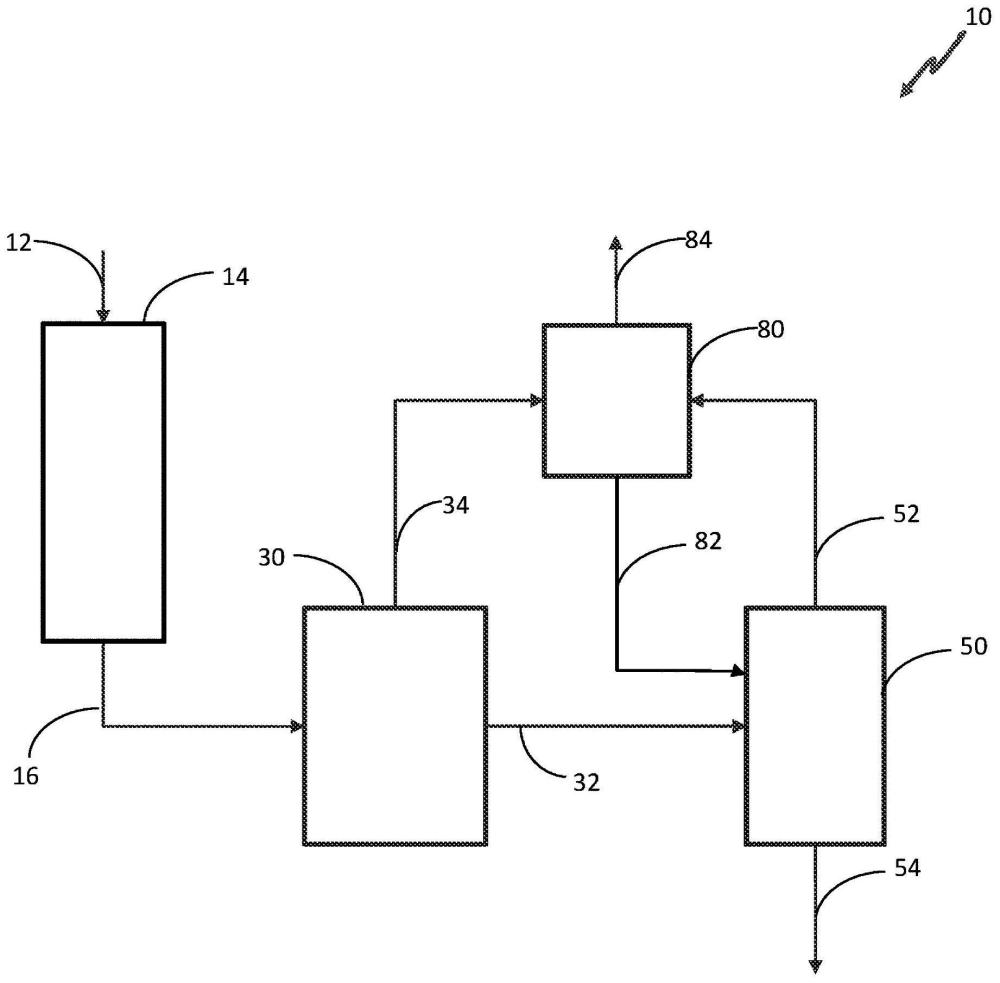

1、根据本发明的一个方面,提供了一种用于由可再生原料生产煤油的方法,该方法包括以下步骤:使可再生原料在氢化处理段中在足以引起氢化处理反应的氢化处理条件下反应以产生氢化处理流出物;分离氢化处理流出物,以产生至少一种氢化处理液体流和至少一种分离系统废气流;将所述至少一种氢化处理液体流中的一种或多种引导至包括产物汽提器和产物回收单元的后处理段;在产物汽提器中汽提所述至少一种氢化处理液体流中的一种或多种,以从所述至少一种氢化处理液体流中的一种或多种中除去气体,从而产生汽提液体产物流和汽提器废气流;将包含选自由至少一种分离系统废气流、汽提器废气流和它们的组合中的一者或多者组成的组的气体的气体流引导至气体处理段,以获得加压气体流以及在0.5barg至15barg(0mpag至1.5mpag)范围内的压力和0℃至50℃范围内的温度下为液体的烃馏分;将该烃馏分再循环至后处理段;以及在产物回收单元中将煤油流与汽提液体产物流分离。

技术特征:1.一种用于由可再生原料生产煤油的方法,所述方法包括以下步骤:

2.根据权利要求1所述的方法,其中所述氢化处理反应选自由加氢、加氢处理、加氢裂化、加氢异构化、选择性裂化以及它们的组合组成的组。

3.根据权利要求1所述的方法,其中所述反应步骤由至少两个阶段构成,并且其中所述流出物分离步骤在每个阶段之后进行。

4.根据权利要求1所述的方法,其中所述反应步骤是一阶段步骤。

5.根据权利要求1所述的方法,其中所述流出物分离步骤包括将所述流出物引导至一个或多个分离器单元,所述分离器单元选自由热高压分离器、热低压分离器、中间高压分离器、中间低压分离器、冷高压分离器、冷低压分离器、汽提器、集成汽提器以及它们的组合组成的组。

6.根据权利要求1所述的方法,其中所述流出物分离步骤还包括选自由膜分离、胺吸附、变压吸附、碱洗以及它们的组合组成的组的气体处理。

7.根据权利要求3所述的方法,其中所述流出物分离步骤包括将所述氢化处理流出物从每个阶段引导至相同或不同的分离器单元,所述分离器单元选自由热高压分离器、热低压分离器、中间高压分离器、中间低压分离器、冷高压分离器、冷低压分离器、汽提器、集成汽提器以及它们的组合组成的组。

8.根据权利要求1所述的方法,其中所述煤油分离步骤还包括分离较高沸点流,优选柴油流。

9.根据权利要求1所述的方法,其中所述煤油分离步骤还包括分离较低沸点流,优选石脑油流。

10.根据权利要求1所述的方法,其中将所述烃馏分在选自由产物汽提器的进料、所述汽提液体产物流、所述产物回收单元的进料、来自所述产物回收单元的所述煤油流以及它们的组合组成的组的点处再循环至所述后处理段。

11.根据权利要求1所述的方法,其中所述可再生原料选自由一种或多种生物可再生脂肪和油、衍生自生物质液化过程的液体、衍生自废物液化过程的液体以及它们的组合组成的组。

12.根据权利要求1所述的方法,还包括优选地以产生包含30重量%至99重量%可再生原料的进料流的量添加用于与所述可再生原料共处理的石油衍生的原料。

技术总结一种用于生产煤油的方法,该方法涉及使可再生原料在氢化处理段中在足以引起氢化处理反应的氢化处理条件下反应,以产生氢化处理流出物。将该氢化处理流出物分离,以产生氢化处理液体流和分离系统废气流。该氢化处理液体流被引导至后处理段,在那里气体被汽提,以产生汽提液体产物流和汽提器废气流。将包含该分离系统废气流和/或该汽提器废气流的气体流引导至气体处理段,以获得加压气体流以及在0MPaG至1.5MPaG范围内的压力和0℃至50℃范围内的温度下为液体的烃馏分。将该烃馏分再循环至该后处理段。与常规方法相比,在产物回收单元中分离的煤油流具有更高的产率。技术研发人员:B·W·范哈赛尔特,R·L·B·亨科特,M·萨姆森受保护的技术使用者:国际壳牌研究有限公司技术研发日:技术公布日:2024/4/29本文地址:https://www.jishuxx.com/zhuanli/20240726/131162.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表