一种由生物质原料生产生物质低碳烷烃的方法与流程

- 国知局

- 2024-07-29 10:16:47

本发明涉及生物质原料处理领域,具体涉及一种由生物质原料生产生物质低碳烷烃的方法。

背景技术:

1、乙烷脱氢和丙烷脱氢工艺,具有烯烃产品收率高、装置流程短和投资费用低等优势,近年来在乙烷和丙烷资源丰富的北美和中东地区得到了快速的发展。传统的乙烷和丙烷资源主要来源于油田或气田,部分乙烷或丙烷来源于炼厂副产轻烃,然而现有探明油气化石能源储量有限,且石油炼制生产过程能耗高、碳排放量大,为此发展利用清洁可再生的资源生产乙烷和丙烷等产品作为化石能源的补充或替代,对实现乙烯和丙烯生产原料的绿色清洁化有重要现实意义。

2、生物质可再生油脂为动植物油脂或餐饮废弃油脂,是一种来源丰富和用量较大的可再生资源,现有技术已公开利用可再生油脂生产交通运输用燃料(如喷气燃料和柴油)的相关技术。

3、cn108441260a公开了一种氢气逆流方式的油脂加氢工艺,生物可再生油脂在氢气存在下,与加氢处理催化剂接触进行一段加氢处理得到精制油,精制油在氢气存在下,与异构催化剂接触进行二段临氢异构降凝处理,再经蒸馏分离得生物质燃料,其中第二段临氢降凝处理阶段引入新氢气,反应后的富氢气体循环至一段加氢处理,一段加氢处理后得到的富氢气体经脱杂质处理后同新氢气一同进入二段临氢处理,气体净化采用胺洗装置。

4、cn106318433a和cn106256880a公开了一种动植物油脂的加氢处理办法,在加氢处理反应器内,氢气和调控气体、植物油或动植物油脂与硫化态加氢处理催化剂接触,在加氢处理反应条件下进行反应得到加氢处理反应生成物。所述的调控气体为co或co2,在该反应区内氢气的分压为1.0~20.0mpa,氢气分压与调控气体的分压比为2~300,加氢处理反应生成物经过气液分离得到液相烃类物流/气相物流和水,液相物流为c8-c24正构烷烃。通过控制调控气体的分压大小,使反应向脱氧反应进行,减少原料的脱碳反应,增加了脱氧反应,从而减少了反应生成物的co和co2产物含量,将碳原子保留在液体烃类产物中。

5、cn106281729a公开了一种可再生原料的加氢处理方法,氢气和水存在下,植物油或动植物油脂与硫化态的加氢处理催化剂接触,在加氢处理反应条件下进行反应,得到加氢处理反应生成物,其中进入加氢处理反应器的水质量占植物油或动植物油脂质量的1%~20%,优选3%~14%。动植物油脂进入加氢反应器前混入硫化氢、cs2、二甲基二硫醚、甲基硫醚、正丁基硫醚和噻吩中的一种或几种。

6、cn106190286a公开了一种制备喷气燃料的方法,氢气和动植物油脂先进行加氢脱氧反应生成正构烷烃,在设置有a区和b区的异构降凝反应区内加氢脱氧反应产物和氢气进行异构降凝反应,使得产物中正构烷烃和异构烷烃为100%下,异构烷烃质量分数达50%以上;在加氢精制反应区将异构反应生成物进行精制,反应流出物经分离、分馏得到喷气燃料。

7、cn102206502a公开了一种动植物油脂和含氧化合物共炼制取芳烃和低碳烯烃的方法,动植物油脂和含氧化合物引入催化裂化反应器进行反应,反应产物分离得到液化气、汽油等馏分,液化气经过气体分离得到低碳烯烃,汽油经过芳烃抽提得到芳烃产品。

8、从上述列举的现有技术可知,现有生物质原料加工技术中,加氢技术方面主要侧重利用生物质原料生产低芳烃溶剂油、喷气燃料、柴油等产品。因此,很有必要开发出可利用生物质原料直接生产低碳烷烃的加氢方法,实现乙烯和丙烯原料的绿色清洁化和低碳化。

技术实现思路

1、本发明是为了解决如何有效利用生物质原料生产生物质低碳烷烃的技术问题。

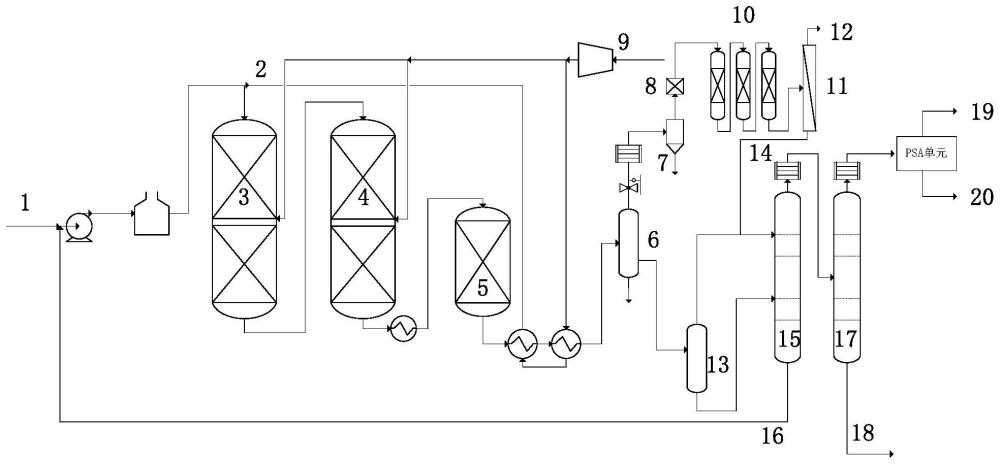

2、本发明提供的由生物质原料生产生物质低碳烷烃的方法,包括:经加氢处理后的生物质原料与氢气混合后依次经过第一加氢裂化反应区、第二加氢裂化反应区、补充精制反应区进行反应,所得加氢反应流出物冷却后进入冷高压分离器进行分离,冷高压分离器分离所得液相物流进入冷低压分离器进行进一步分离,冷高压分离器分离得到富含氢气的高分气进入膜分离单元进行氢气回收,膜分离单元尾气和冷低压分离器分离所得物流一并进入脱丙烷塔进行分离,脱丙烷塔塔底分离得到c4+馏分循环回第一加氢裂化反应区继续反应,脱丙烷塔顶物流进入脱乙烷塔,脱乙烷塔塔底分离出丙烷,脱乙烷塔的塔顶气经psa回收氢气后分离出甲烷和乙烷,

3、在第一加氢裂化反应区装填任选的加氢保护剂和还原态的加氢裂化催化剂i,加氢裂化催化剂i的酸性组分为无定型硅铝,在第二加氢裂化反应区装填加氢裂化催化剂ii,加氢裂化催化剂ii的酸性组分为中孔分子筛,补充精制反应区装填非贵金属加氢精制催化剂。

4、在本发明中,所得低碳烷烃为甲烷、乙烷、丙烷,由生物质原料制备得到,属于生物质低碳烷烃产品。

5、在本发明中,生物质原料包括各种动植物油脂、餐饮废油的一种或几种。

6、所述的动植物油脂包括植物油和动物油脂,以及含有甘油酯和游离脂肪酸的原料,以及植物油和/或动物油脂经过酯交换方法制备的脂肪酸甲酯或脂肪酸乙酯。所述甘油酯包括甘油三酯、甘油二酯和甘油单酯。所述植物油包括但不局限于,大豆油、菜籽油、棉籽油、玉米油、米糠油、向日葵油、花生油、蓖麻油、芝麻油、花椒籽油、茶油、椰子油、橄榄油、黄连木油、棕榈油、桐油、麻风树油、松脂油、乌桕油中的一种或几种。

7、所述的餐饮废油是动植物油脂加工和食用消费中产生的不宜再食用的油脂废弃物。包括油料生产食用油过程中产生的脂肪酸、酸化油等;居民家庭、宾馆、餐饮行业以及食品生产企业使用食用油中产生的煎炸余油、厨余油、潲水油等各类餐饮废油;肉类生产和加工中副产的动物脂肪,还有超过保质期的食用油等。

8、由于上述生物质原料中存在一定的硫化物、氮化物和氧化物等杂质,在进入本发明的第一加氢裂化反应区之前,需要进行加氢处理脱除其杂质。但是本发明不限制加氢处理的具体过程,只要能将生物质原料的杂质含量降低到一定值的加氢处理过程都适应于本发明。

9、在本发明优选的实施方式中,所述加氢处理后的生物质原料中硫含量、氮含量和氧含量均分别<20μg/g。

10、在本发明优选的实施方式中,加氢处理后的生物质原料的终馏点优选小于300℃。

11、为了得到小分子的乙烷和丙烷产品,原料需要多次裂解,裂化反应放热量大,温升高,为装置安全平稳运行,反应过程需合理控制催化剂的活性和反应热分配,本发明采用两种不同酸性组分的加氢裂化催化剂进行级配,一方面两种酸性材料的裂化活性适宜,裂化反应温度可平稳操作,其次两种酸性催化剂有不同裂解功能,能起到分配裂化反应热的作用,在本发明的一个实施方式中,第一加氢裂化反应区与第二加氢裂化反应区的催化剂装填体积比为3:1~1:3。

12、为了脱除加氢裂化反应单元所产生的小分子烯烃,提高乙烷、丙烷等产品的浓度和使用稳定性,本发明在第二加氢裂化反应区的下游设置了补充精制反应区,通过采用非贵金属加氢精制催化剂进行补充精制,脱除加氢裂化反应单元生成的少量副产品烯烃。在本发明的一个实施方式中,第二加氢裂化反应区与补充精制反应区的催化剂装填体积比为2:1~15:1。

13、在本发明的一个实施方式中,以第一加氢裂化反应区的整体催化剂计,加氢保护剂和加氢裂化催化剂i的体积分数分别为:0%~20%;80%~100%。

14、在本发明的一个实施方式中,所述的加氢保护剂含有载体和负载在载体上的活性金属组分,载体选自氧化铝、氧化硅和氧化钛中的一种或几种,活性金属组分选自第vib族金属、第viii族非贵金属中的一种或几种,以加氢保护剂的重量为基准,以氧化物计,活性金属组分为0.1~15重量%,加氢保护剂的粒径为0.5~50.0mm,堆密度为0.3~1.2g/cm3,比表面积为50~300m2/g。

15、在本发明的一个实施方式中,所述加氢裂化催化剂i含有载体和加氢活性金属组分,载体含有氧化铝、氧化硅-氧化铝,以载体为基准,所述氧化铝的含量为20~80重量%,氧化硅-氧化铝的含量为80~20重量%,所述的加氢活性金属组分选自mo、co、ni、w、v、zn、pt和pd中的任一种或多种,优选为含有pt和/或pd,以加氢裂化催化剂i的总重量为100%计,以氧化物计,加氢活性金属组分含量为0.1~20重量%。

16、在本发明的一个实施方式中,所述加氢裂化催化剂ii含有载体和加氢活性金属组分,所述载体含有中孔分子筛和氧化铝,加氢活性金属组分选自mo、co、ni、w、v、zn、pt和pd中的任一种或多种,优选为含有pt和/或pd,以加氢裂化催化剂ii的总重量为基准,所述中孔分子筛的含量为20~80重量%,氧化铝的含量为15~75重量%,以氧化物计,加氢活性金属组分的含量为0.1~10重量%;所述的中孔分子筛选自zsm-5、zsm-11、zsm-12、zsm-22、zsm-23、zsm-35、zsm-38、sapo-11和sapo-41中的一种或几种。

17、在本发明的一个实施方式中,所述非贵金属加氢精制催化剂是负载型催化剂,载体为氧化铝和/或氧化硅-氧化铝,加氢活性金属组分为至少一种选自第vib族金属和至少一种选自第viii族金属,所述第viii族金属选自镍和/或钴,所述第vib族金属选自钼/或钨,以非贵金属加氢精制催化剂的总重量为基准,以氧化物计,所述第viii族金属的含量为1~15重量%,所述第vib族金属的含量为5~40重量%。

18、在本发明中,加氢裂化催化剂i和加氢裂化催化剂ii在使用前需要进行还原,本发明不限制还原过程,一次还原或二次还原的技术方案均适用于本发明。

19、在本发明的一个实施方式中,加氢裂化催化剂i和加氢裂化催化剂ii在氢气存在下进行还原,得到所述的还原态的加氢裂化催化剂i和还原态的加氢裂化催化剂ii,还原温度300~420℃,还原时间8~32h,还原操作压力0.3~3.0mpa。

20、在本发明的一个实施方式中,第一加氢裂化反应区和第二加氢裂化反应区的反应条件为:氢分压为1.0mpa~20.0mpa,反应温度为355℃~405℃,优选360~400℃,液时体积空速为0.5h-1~6h-1,氢油体积比为300~2000。

21、在本发明的一个实施方式中,补充精制反应区的反应条件为:氢分压为1.0mpa~20.0mpa,反应温度为230℃~300℃,液时体积空速为0.5h-1~15h-1,氢油体积比为300~2000。

22、在本发明的一个实施方式中,冷高压分离器的操作压力为1.0mpa~20.0mpa、操作温度为20~50℃。

23、在本发明的一个实施方式中,膜分离单元包括装填有中空纤维膜的膜管,以及选自冷却器、缓冲罐、气液分离器、旋风分离器、过滤器、聚结器、干燥器一种或多种组合。

24、在本发明中,所述膜分离单元中设备有多种组合连接方式,其中一种为高分气经过冷却后进入旋风分离器进行气液分离,气相经过滤器和干燥器除杂后再进入膜管进行分离得到氢气和尾气。另一种组合为高分气经冷却后进入气液分离器进行初步分离,分离后气相经过聚结器进行处理后进入膜分离器进行分离得到氢气和尾气。

25、在本发明的一个实施方式中,膜分离单元中控制入膜压力为2.4mpa~3.4mpa,入膜温度为30℃~80℃,入膜压差为1.0mpa~2.5mpa。所述入膜压差是指膜分离单元进料侧(原料气)压力与渗透侧(产品氢气)压力的差值。

26、在本发明的一个实施方式中,低压分离器所得液相物流从脱丙烷塔下部的入口进入脱丙烷塔,低压分离器所得气相物流和来自膜分离单元尾气从脱丙烷塔上部的入口进入脱丙烷塔,一起进行分离,脱丙烷塔的塔底物流全部进行循环,与加氢处理后的生物质原料一起进入第一加氢裂化反应区。

27、在本发明优选的实施方式中,控制c4+馏分循环比为15%~40%,所述的c4+馏分循环比指以新鲜原料重量为基准,循环的c4+馏分总重量与新鲜原料重量的比例。

28、在本发明优选的实施方式中,所述的氢气为利用风电、水电、或太阳能中一种或多种所制备得到氢气。

29、本发明的特点:

30、(1)当处理低硫、低氮的经加氢处理后的生物质原料时,现有技术采用硫化态的加氢裂化催化剂进行加氢裂化时,在装置运行过程中,为保持硫化态催化剂活性稳定,还需在运行过程中补充硫化剂。本发明采用了还原态的加氢裂化催化剂则无需补硫。

31、(2)本发明所采用的两个不同酸性中心的加氢裂化催化剂进行级配,裂化活性适宜,操作稳定性较好,生物质原料转化率高,乙烷和丙烷收率高。

32、(3)本发明得到的乙烷和丙烷等产品,需要原料油发生多次裂解反应,裂化反应放热量大,温升高;本发明通过控制一定的c4+馏分的循环比例,增加反应系统物料,进而携带更多反应热,从而降低裂化反应温升,对装置的稳定操作有利;此外,降低裂化反应温升,也有利于减少加氢裂化催化剂床层的热点温度,对提高产品乙烷和丙烷的收率有利。

33、(4)本发明所采用的膜分离单元,可在常温的条件下操作,且分离过程中不发生相态变化,分离能耗低;其次,采用膜分离单元,可从反应过程中排放的废氢中回收得到高纯度的氢气,同时得到富含轻烃的尾气,尾气继续分离可得到乙烷和丙烷等产品,提高了氢气和轻烃物料利用率。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131457.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表