一种脱氯脱硫剂及其制备方法和使用其的脱氯脱硫系统

- 国知局

- 2024-07-29 10:17:10

本发明涉及脱氯脱硫,更具体的说是涉及一种脱氯脱硫剂及其制备方法和使用其的脱氯脱硫系统。

背景技术:

1、2022年我国粗钢产量为10.13亿吨,占全球总产量的53.93%,居世界首位。我国钢铁生产以高炉-转炉长流程为主,高炉煤气月产量达到700~800亿立方,作为低热值(3300~3800kj/nm3)的燃气,常用作热风炉等的燃料,直接燃烧后烟气中so2无法满足超低排放限值。

2、近年来,随着高炉煤气干法除尘和余压透平发电装置(trt)的普遍应用,高炉煤气的压力能和热能能得到充分的回收利用,提高企业的经济效益。经布袋除尘后,高炉煤气中其主要成分有co(23-28vol%)、co2(15-25vol%)、h2+ch4(1-3vol%),还有一定量的含硫污染物、氯化物和水蒸气。其中,氯元素主要来源于烧结矿、焦炭和煤粉,大部分的氯最终以氯化氢(hcl)的形态进入高炉煤气中,而含硫污染物主要以有机硫羰基硫(cos)和无机硫硫化氢(h2s)为主,其含硫量达200mg/m3以上。

3、目前,高炉煤气中脱除碳基硫和硫化氢多采用两段法,即先将稳定性强的羰基硫通过催化水解的方式转化为硫化氢,再通过吸附或催化氧化的方式将硫化氢脱除。

4、但是,由于高炉煤气中含有氧气、氯化氢和硫化氢等多种复杂组分,一方面,氯化氢易降低水解催化剂的反应活性,而硫化氢在催化剂表面氧物种作用下生成的单质硫或硫酸盐导致水解催化剂中毒,从而大大缩短水解催化剂的使用寿命。此外,氯元素和硫元素还加剧煤气管道和trt叶片及其他设备的腐蚀。因此,在进入trt和水解催化剂前脱除高炉煤气中的氧气、氯化氢和部分硫化氢已成为本领域亟待解决的热点问题之一。

5、经检索,中国专利cn 114907889 a公开了一种高效高炉煤气脱氯脱硫系统和工艺,在trt之前设置脱氯塔,能有效去除高炉煤气中的氯化氢,但其需新增设备,占地面积大,脱氯剂穿透后需定期进行拆塔更换,进行维护费用较高且不利于企业的连续稳定生产。中国专利cn 114907889 a公开了一种高炉煤气管道喷粉脱除氯化氢的工艺方法和装置该工艺能脱除氯化氢,但其基本为碱性氧化物,因高炉煤气中含有一定的co2,易与co2反应生成碳酸盐,且脱氯粉末不能循环利用,利用率低,造成资源浪费。

6、因此,急需开发一种在高炉煤气中脱除氯化氢,且具有一定脱除硫化氢功能的脱氯脱硫剂和净化工艺。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种脱氯脱硫剂及其制备方法和使用其的脱氯脱硫系统,以解决现有技术中的不足。

2、为了实现上述目的,本发明采用如下技术方案:

3、一种脱氯脱硫剂,包括以下重量份的原料:氢氧化钙80-90份、稀土金属5-10份和碱土金属5-10份。

4、进一步,上述氢氧化钙的比表面积大于30m2/g。

5、更进一步,上述氢氧化钙的制备方法为:将去离子水加热至60-70℃,然后加入生石灰和晶型控制剂进行消化,得到氢氧化钙料浆液;离心浓缩,得到浓缩料浆;干燥,粉碎,得到比表面积大于30m2/g的氢氧化钙。

6、更进一步,上述生石灰中氧化钙含量≥92wt%,粒度为15mm,与去离子水的质量比为1:5;晶型控制剂为乙醇、蔗糖、葡萄糖或柠檬酸钠,用量为生石灰质量的0.5%-2.0%;消化过程反应放热,控制消化结束后温度为95-98℃;浓缩至质量浓度≥30%;干燥的温度为70℃,时间为12h;粉碎的分级为5-8μm。

7、采用上述进一步的有益效果在于,本发明制得的高比表面积氢氧化钙具有更大的比表面积,丰富的孔隙提供更多的反应活性位点,同时减少脱氯脱硫反应的内扩散阻力,从而提高对氯化氢和硫化氢的反应速率和吸附效率。

8、进一步,上述稀土金属为氧化铁。

9、采用上述进一步的有益效果在于,本发明所选稀土金属能增强与硫化氢的反应活性,从而提高硫化氢的脱除效率。

10、进一步,上述碱土金属为氧化镁。

11、采用上述进一步的有益效果在于,本发明所选碱土金属容易在高炉煤气温度下脱除形成水膜和孔隙,水膜进一步与稀土金属和高比表面积氢氧化钙形成协同效应,提高氯化氢和硫化氢的脱除效率。

12、一种脱氯脱硫剂的制备方法,具体包括以下步骤:

13、(1)按上述脱氯脱硫剂的重量份数称取各原料;

14、(2)将各原料进行充分混合,然后加入水再次充分混合,干燥,破碎研磨,即得脱氯脱硫剂。

15、进一步,上述步骤(2)中,干燥的温度为105℃,时间为12h;破碎研磨至粒径≤15mm。

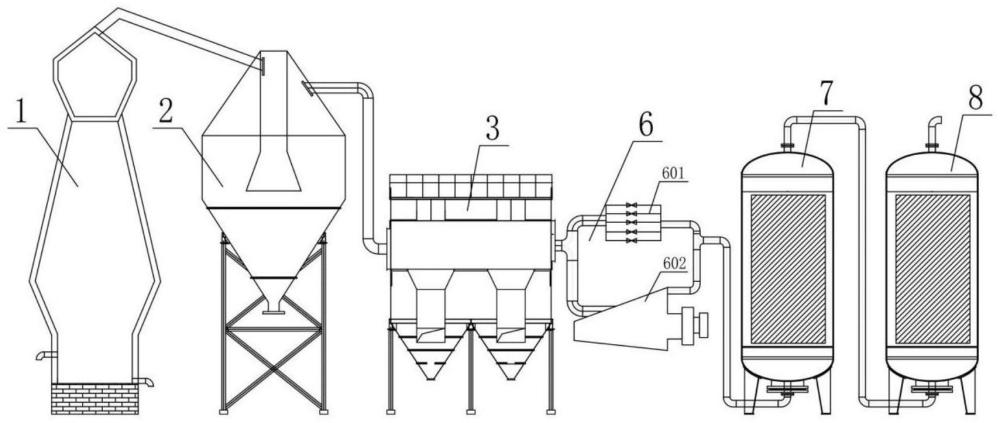

16、一种脱氯脱硫系统,包括依次通过烟道连接的高炉、重力除尘器、布袋除尘器、管道循环喷粉装置、余压透平发电装置组、水解塔和脱硫塔;

17、其中,管道循环喷粉装置包括通过烟道连接的管道喷粉装置和除尘器;

18、管道喷粉装置中装填有上述脱氯脱硫剂。

19、本发明脱氯脱硫系统的有益效果在于,高炉中产生的高炉煤气经重力除尘器和布袋除尘器除尘后,通过管道循环喷粉装置喷入脱氯脱硫剂粉末将高炉煤气中的氯化氢和硫化氢进行吸附脱除,从而完成在高炉煤气进入trt和水解催化系统前的氯化氢和硫化氢的脱除,减少trt腐蚀并延长水解催化剂的使用寿命。

20、进一步,上述管道喷粉装置包括依次连接的贮料仓、称重计量装置、混合加料仓、卸料阀、固体流量计、螺旋泵、喷射管道和喷嘴;

21、其中,喷射管道在远离喷嘴的一端连接有喷射器;

22、混合加料仓的一端依次连接有循环管道、储料罐和循环输送泵。

23、采用上述进一步的有益效果在于,贮料仓用于装填脱氯脱硫剂,贮料仓往称重计量装置送料采用间歇式或连续式自动进料,可与称重计量装置计量参数联锁控制。混合加料仓直接将脱氯脱硫剂粉末连续不断通过卸料阀经过固体流量计和螺旋泵送入喷射管道中,混合加料仓可进行定量控制。喷射器能使从固体流量计和螺旋泵送来的脱氯脱硫剂粉末获得足够的动力并快速送入喷嘴中。喷嘴设置在烟道中,使喷射出来的脱氯脱硫剂粉末均布在烟道中与煤气均匀混合,有利于吸附脱除高炉煤气中含有的氯化氢和硫化氢,从而达到保护trt装置和水解催化剂的目地。脱氯脱硫剂粉末吸附高炉煤气中的氯化氢和硫化氢,并最终被除尘器捕集下来,储存于储料罐中,并通过循环输送泵和循环管道循环输送至混合加料仓中进行循环喷粉。其中,循环输送泵通过plc控制,当储料罐中脱氯脱硫剂粉末大于3/4时自动输送,当储料罐中脱氯脱硫剂粉末小于1/4时停止输送。

24、更进一步,上述除尘器为布袋除尘器或静电除尘器,包括依次连接的一级除尘灰斗、二级除尘灰斗、三级除尘灰斗和四级除尘灰斗,三级除尘灰斗和四级除尘灰斗分别与储料罐连接。

25、采用上述进一步的有益效果在于,通过管道循环喷粉装置中的除尘器将吸附氯化氢和硫化氢的脱氯脱硫剂粉末进行捕集,并循环利用,延长脱氯脱硫剂与高炉煤气的接触时间,大大提高了脱氯脱硫剂的利用率。

26、进一步,上述余压透平发电装置组包括并联连接的减压阀组和余压透平发电装置。

27、经由上述的技术方案可知,与现有技术相比,本发明的有益效果如下:

28、(1)本发明脱氯脱硫剂在脱除氯化氢的同时具有协同脱除硫化氢的功效,使氯化氢的脱除效率在99%以上,硫化氢的脱除效率在90%以上,不影响后续trt的使用。

29、(2)本发明脱氯脱硫剂以高比表面积氢氧化钙作为主要成分,采用稀土金属和碱土金属提升吸附剂的性能,原料廉价易得,且制备方法简单,造价低廉。

30、(3)本发明在高比表面积氢氧化钙的制备过程中,通过温度和晶型控制剂调整氢氧化钙乳液的溶解度,从而使消化过程中形成的氢氧化钙粒子更小,比表面积更大,反应活性更高。

31、(4)本发明脱氯脱硫剂剂材料来源有保障,管道循环喷粉装置结构简单,安装简便,操作简单,制造成本低,为进一步降低投资与运行成本创造了良好的基础条件。

32、(5)本发明脱氯脱硫剂不需要成型挤条,也不需要拆装更换。

33、(6)本发明脱氯脱硫剂可多次再循环利用,大大提高了脱氯脱硫剂的利用效率。

34、(7)本发明脱氯脱硫系统的操作方式简单,自动化程度高,降低了管理与运行维护难度,从而减轻了现场工作人员的劳动强度。

35、(8)本发明脱氯脱硫系统对高炉工况适应性强,灵活性高,可根据高炉煤气中酸性气体的含量随时调整脱氯脱硫剂的喷入量,在负荷调整时有良好、适宜的调节特性。

36、综上所述,为解决高炉煤气中脱氯并兼有脱硫的问题,本发明采用高比表面积氢氧化钙与稀土金属和碱土金属混合制备脱氯脱硫剂,具有较高的脱氯脱硫效率,氯化氢和硫化氢脱除效率均在90%以上;并采用纯干法脱氯脱硫工艺,在布袋除尘器后管道管道循环喷粉装置(管道喷粉装置和除尘器),将制备的脱氯脱硫剂粉末通过管道喷粉的方式用于高效脱除高炉煤气中的氯化氢和硫化氢。

37、本发明不仅工艺流程简单,操作简单,占地面积小,投资及营运维护成本低,而且脱氯脱硫效率高,均在90%以上,解决了现有氯元素对后端trt腐蚀和水解催化剂中毒等问题,兼有一定的脱硫化氢功能且不影响后续trt发电和水解催化温度。此外,本发明脱氯脱硫剂可以循环利用,延长脱氯脱硫剂与高炉煤气的接触时间,大大提高了脱氯脱硫剂的利用率。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131503.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表