一种脱氯降解含氯废塑料为液体烃的方法

- 国知局

- 2024-07-29 10:18:32

本发明属于含氯废塑料处理,具体公开一种脱氯降解含氯废塑料为液体烃的方法。

背景技术:

1、公知的,含氯塑料因其价格低廉、性能优越成为广泛应用于包装、建筑、涂料等行业的商业聚合物之一,其中代表塑料聚氯乙烯(pvc)的产量占全球塑料产量的12.7%。但是,在含氯塑料为人类生活带来便利的同时,也给环境带来了巨大的回收压力。随着白色污染问题的日益严重,废塑料的资源化利用越来越受到关注,通常的填埋和焚烧处理方法不仅会因有机卤化物的渗出对土地资源与地下水资源造成污染,排放的二噁英等有毒化学物质也会对大气环境造成危害,因此含氯废塑料的回收率极低。为了解决这个问题,含氯废塑料化学脱氯与回收已成为广泛研究热点。现有的化学回收方法面临着聚合物中高氯含量导致催化剂中毒和产品被氯污染等问题,如果工艺设计不当,甚至会导致设备被污染腐蚀,鉴于上述现实中存在的问题,急需开发一种耐氯转化系统或在解聚过程之前或期间实施有效的脱氯步骤。

技术实现思路

1、为了解决背景技术中问题,本发明公开一种脱氯降解含氯废塑料为液体烃的方法,含氯废塑料在离子液体催化剂作用下快速脱氯降解并与聚烯烃或小分子烃混合反应转化为液体烃,含氯废塑料降解率可达到100%,实现废塑料中碳资源回收的同时实现联产盐酸。

2、为解决上述技术问题,本发明所采用的技术方案是:

3、一种脱氯降解含氯废塑料为液体烃的方法,包含下述步骤:将离子液体阳离子试剂和阴离子试剂以一定的比例混合制备离子液体催化剂,向容器中投入一定量的含氯废塑料及聚烯烃或小分子烃,并向容器中按比例加入一定量的离子液体催化剂和溶剂,在25-250℃的温度下,反应0.25-48小时,含氯废塑料在离子液体催化剂的作用下快速脱氯降解并与聚烯烃或小分子烃混合反应转化为液体烃,反应结束,通过色谱仪分析,有机相中液体烃产物包含分布在c4-c16+的烷烃、烯烃和芳烃,产率达总投料量的29.3wt.%-93.7wt.%。

4、进一步地,所述脱氯降解含氯废塑料为液体烃的方法,所述含氯废塑料是聚氯乙烯、氯化聚丙烯或氯化聚氯乙烯。

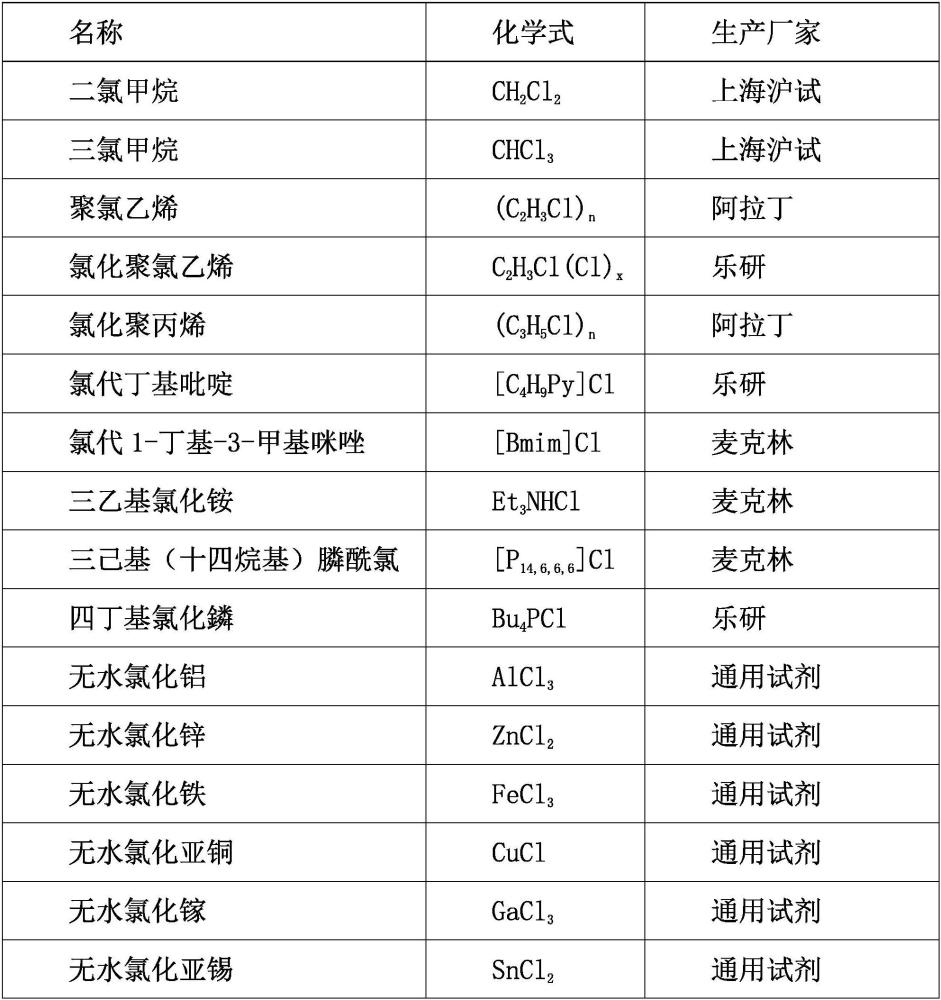

5、进一步地,所述脱氯降解含氯废塑料为液体烃的方法,离子液体阳离子试剂是氯代丁基吡啶、氯代1-丁基-3-甲基咪唑、三乙基氯化铵、三己基(十四烷基)膦酰氯或四丁基氯化鏻,离子液体阴离子试剂是alcl3、zncl2、fecl3、cucl、gacl3、sncl2、ticl4、bcl3、alf3、albr3或ali3。

6、进一步地,所述脱氯降解含氯废塑料为液体烃的方法,离子液体阳离子试剂和阴离子试剂的质量比是2∶1-1∶2。

7、进一步地,所述脱氯降解含氯废塑料为液体烃的方法,所述聚烯烃是聚丙烯、高密度聚乙烯、低密度聚乙烯或聚1-丁烯。

8、进一步地,所述脱氯降解含氯废塑料为液体烃的方法,所述小分子烃是包括但不限于c4-c18的烷烃或烯烃。

9、进一步地,所述脱氯降解含氯废塑料为液体烃的方法,所述小分子烃是戊烷、异戊烷、环己烷、辛烷、2,4-二甲基戊烷或1-己烯。

10、进一步地,所述脱氯降解含氯废塑料为液体烃的方法,反应的温度为25℃-100℃。

11、进一步地,所述脱氯降解含氯废塑料为液体烃的方法,聚烯烃或小分子烃的投入量是所述含氯废塑料质量的50%-1000%,离子液体催化剂的用量是所述处理底物质量的30-500%,即所述含氯废塑料及聚烯烃或小分子烃的总量的30-500%。

12、进一步地,所述脱氯降解含氯废塑料为液体烃的方法,聚烯烃或小分子烃的投入量是所述含氯废塑料质量的100%,离子液体催化剂的用量是所述处理底物质量的250%,即所述含氯废塑料及聚烯烃或小分子烃的总量的250%。

13、与现有技术相比,本发明的有益效果如下:

14、本发明公开的脱氯降解含氯废塑料为液体烃的方法,在离子液体催化剂的作用下,含氯废塑料快速脱氯得到碳氢中间体,所述碳氢中间体与聚烯烃或小分子烃混合反应转化为液体烃,充分回收废塑料中碳资源,其中含氯废塑料降解率可达到100%,液体烃产物包含分布在c4-c16+的烷烃(含链烷烃与环烷烃)、烯烃(含链烯烃与环烯烃)与芳烃,质量产率达总投料量的29.3wt.%-93.7wt.%,并且将含氯废塑料所含的cl全部以hcl的型式脱除,hcl产量占含氯废塑料投入量的39.4wt.%-65.8wt.%,实现联产盐酸,本发明无需氢气以及贵金属催化剂等贵重资源,直接将废塑料中的碳资源在温和条件下转化为无cl污染的的液态烃,避免了含氯混合产物的复杂的分离,为含氯废塑料升级回收提供了可行的路径。

技术特征:1.一种脱氯降解含氯废塑料为液体烃的方法,其特征是,包含下述步骤:将离子液体阳离子试剂和阴离子试剂以一定的比例混合制备离子液体催化剂,向容器中投入一定量的含氯废塑料及聚烯烃或小分子烃,并向容器中按比例加入一定量的离子液体催化剂和溶剂,在25-250℃的温度下,反应0.25-48小时,含氯废塑料在离子液体催化剂的作用下快速脱氯降解并与聚烯烃或小分子烃混合反应转化为液体烃,反应结束,通过色谱仪分析,有机相中液体烃产物包含分布在c4-c16+的烷烃、烯烃和芳烃,产率达总投料量的29.3wt.%-93.7wt.%。

2.根据权利要求1所述的脱氯降解含氯废塑料为液体烃的方法,其特征是,所述含氯废塑料是聚氯乙烯、氯化聚丙烯或氯化聚氯乙烯。

3.根据权利要求1或2所述的脱氯降解含氯废塑料为液体烃的方法,其特征是,离子液体阳离子试剂是氯代丁基吡啶、氯代1-丁基-3-甲基咪唑、三乙基氯化铵、三己基(十四烷基)膦酰氯或四丁基氯化鏻,离子液体阴离子试剂是alcl3、zncl2、fecl3、cucl、gacl3、sncl2、ticl4、bcl3、alf3、albr3或ali3。

4.根据权利要求3所述的脱氯降解含氯废塑料为液体烃的方法,其特征是,离子液体阳离子试剂和阴离子试剂的质量比是2∶1-1∶2。

5.根据权利要求3所述的脱氯降解含氯废塑料为液体烃的方法,其特征是,所述聚烯烃是聚丙烯、高密度聚乙烯、低密度聚乙烯或聚1-丁烯。

6.根据权利要求3所述的脱氯降解含氯废塑料为液体烃的方法,其特征是,所述小分子烃是包括但不限于c4-c18的烷烃或烯烃。

7.根据权利要求6所述的脱氯降解含氯废塑料为液体烃的方法,其特征是,所述小分子烃是戊烷、异戊烷、环己烷、辛烷、2,4-二甲基戊烷或1-己烯。

8.根据权利要求3所述的脱氯降解含氯废塑料为液体烃的方法,其特征是,反应的温度为25℃-100℃。

9.根据权利要求3所述的脱氯降解含氯废塑料为液体烃的方法,其特征是,聚烯烃或小分子烃的投入量是所述含氯废塑料质量的50%-1000%,离子液体催化剂的用量是所述处理含氯废塑料及聚烯烃或小分子烃的总量的30-500%。

10.根据权利要求9所述的脱氯降解含氯废塑料为液体烃的方法,其特征是,聚烯烃或小分子烃的投入量是所述含氯废塑料质量的100%,离子液体催化剂的用量是所述处理含氯废塑料及聚烯烃或小分子烃的总量的250%。

技术总结本发明属于含氯废塑料处理技术领域,具体公开一种脱氯降解含氯废塑料为液体烃的方法,在一定的溶剂中,含氯废塑料在离子液体催化剂的作用下快速脱氯,脱氯后的碳氢中间体与反应容器内聚烯烃或小分子烃混合反应转化为液烃,该方法充分回收废塑料中碳资源,且在离子液体催化剂的作用下将含氯废塑料中全部的Cl以HCl的形式脱除,实现联产盐酸,本发明无需氢气以及贵金属催化剂等贵重资源,直接将废塑料中的碳资源在温和条件下转化为无Cl污染的液态烃,避免了含氯混合产物的复杂分离,为含氯废塑料升级回收提供了可行的路径。技术研发人员:刘玥,章伟,高志文受保护的技术使用者:华东师范大学技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240726/131630.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表