一种溶剂介入的重质油改质减黏的方法与流程

- 国知局

- 2024-07-29 10:20:57

本发明涉及重质油改质减粘,具体涉及一种溶剂介入的重质油改质减粘的方法。

背景技术:

1、减黏裂化是一种成熟的不生成焦炭的热加工技术,一般用于处理黏度较大的重质油,主要目的是提高重质油的流动性,改善倾点和黏度,经过减黏处理后的油品可以为催化裂化或者焦化等工艺提供原料,也可以用于生产符合一定规格要求的燃料油。

2、目前的减黏裂化工艺普遍存在减黏深度和改质油安定性难以兼顾的问题。除此之外,重质油高温裂化后得到的裂化产物往往需要进一步进行加氢处理,受氢气来源和加氢工艺成本高的影响,其工业化应用受限。

3、因此,亟待提供一种既可提高减黏裂化深度又可保证减黏裂化后油品安定性的重质油改质减黏工艺。

技术实现思路

1、本发明的目的是为了克服现有技术存在的减黏深度和油品安定性难以兼顾的问题,提供一种重质油改质减粘工艺。

2、为实现上述目的,本发明提供了一种溶剂介入的重质油改质减黏的方法,包括以下步骤:

3、(1)将重质油进行切割,得到轻油馏分和重油馏分;

4、(2)将所述重油馏分与溶剂混合,在所述溶剂的超临界环境下进行第一步裂化反应,得到中间产物,将所述中间产物与供氢剂接触,发生第二步裂化反应,得到反应产物;

5、(3)将所述反应产物进行分离,得到回收溶剂和裂化产物。

6、本发明所述的溶剂介入的重质油改质减黏的方法,步骤(2)中,本领域技术人员可根据常规技术知识决定重油馏分、溶剂和供氢剂的用量,在此不做具体限定,本发明中,所述重油馏分和溶剂的质量比为1:0.5-5,优选为1:1-3;所述供氢剂占所述重油馏分质量的0.1-10%,优选0.3-2%。

7、本发明所述的溶剂介入的重质油改质减黏的方法,步骤(2)中,所述溶剂分为a部分溶剂和b部分溶剂,所述a部分溶剂与所述重油馏分混合预热到温度≤350℃,然后与单独预热的所述b部分溶剂混合,所述b部分溶剂预热到比所述裂化反应的温度高5-40℃;所述a部分溶剂占所述重油馏分质量的5%-50%,优选为10%-30%。

8、本发明所述的溶剂介入的重质油改质减黏的方法,本领域技术人员可根据常规技术知识决定裂化反应的反应条件,在此不做具体限定。本发明中,第一步裂化反应和第二步裂化反应的反应相同,或在第二步反应时根据实际反应情况做适当调整。本发明中所述第一步裂化反应的反应条件包括:反应温度为320-430℃,优选为380-420℃;反应压力为6-15mpa,优选为8-12mpa;反应时间为1-45min,优选为1-20min;所述第二步裂化反应的反应条件包括:反应温度为320-430℃,优选为380-420℃;反应压力为6-15mpa,优选为8-12mpa;反应时间为1-30min,优选为1-15min。本发明中优选第二步裂化反应的反应温度与第一步裂化反应相同。在本发明中,第一步裂化反应和第二步裂化反应可以在一个反应器中进行,也可以在两个反应器中进行。当第一步裂化反应和第二步裂化反应在一个反应器中进行时,可通过控制第二步裂化反应中供氢剂的进料位置,将一个列管式固定床反应器分成两个反应区。

9、本发明所述的溶剂分为a部分和b部分,a部分与重油馏分混合进反应系统,a部分溶剂起到稀释作用,使混合体系黏度降低,在管路和加热炉管中流动性好,避免高黏度重油挂壁,长时间运行加热炉管导致缓慢结焦现象。该技术方案尤其适合黏度大的环烷基重油。

10、供氢剂通过提供活泼氢能饱和稠环芳碳自由基,使得重油热裂化过程中的缩合反应受到部分抑制。需要指出的是,供氢剂在裂化体系中的存在不仅能够饱和芳碳自由基,同时也能饱和引发热裂化反应网络的烷基碳自由基,造成自由基浓度下降。这使得热裂化的引发时间大幅延长,降低了热裂化反应效率。因此传统的在裂化原料中直接添加供氢组分同步进行热裂化的方式普遍造成重油热裂化网络的引发和链传播效率滞后。本发明在反应后期加入供氢剂,一方面不影响前期裂化反应中烃产生的自由基浓度,第二是所添加的供氢剂可充分用以饱和有缩合生焦倾向的稠环芳炭自由基,不会造成无谓浪费。

11、本发明所述的溶剂介入的重质油改质减黏的方法,所述供氢剂中还包括补充溶剂,所述补充溶剂占所述重油馏分质量的5%-25%、优选的10%-20%。在该过程中加入补充溶剂可以起到强化传质的作用,在保证相当的降黏效果和产物安定性的前提下,提高反应效率,缩短第二步反应的反应时间。本发明中补充溶剂与第一步裂化反应中所用的溶剂种类相同或不同,本发明中为方便操作,优选二者相同。

12、本发明所述的溶剂介入的重质油改质减黏的方法,步骤(3)中所述的分离为本领域常用的分离方式,如可以为闪蒸,闪蒸在闪蒸器中进行。本发明对闪蒸器的操作不做特殊限定,按照本领域的常规操作进行即可。得到的回收溶剂可以返回步骤(2)中循环使用。当第一步裂化反应中的溶剂与在所述第二步裂化反应中的补充溶剂不相同时,可将回收溶剂进行分离,然后分别返回第一步裂化反应和第二步裂化反应中循环使用。

13、本发明所述的溶剂介入的重质油改质减黏的方法,还包括步骤(4),将所述轻油馏分和裂化产物混合,得到改质油。将轻油馏分和裂化产物或预处理产物进行混合,可进一步降低改质油的黏度,提高改质油的稳定性。

14、本发明所述的溶剂介入的重质油改质减黏的方法,在将所述轻油馏分和裂化产物混合前,对所述裂化产物进行预处理,得到预处理产物;将所述轻油馏分和预处理产物混合,得到改质油;

15、其中,所述预处理包括:先将所述裂化产物进行精馏,得到轻质油和重质油;其中,所述轻质油和重质油的切割温度为200-280℃;然后将所述轻质油进行沉降,以脱除二烯烃;之后将完成沉降后的轻质油与重质油进行混合,得到预处理产物。在本发明中,经过沉降处脱除二烯烃,可以避免二烯烃在放置过程中自聚沉淀,影响改质油的储存稳定性。

16、本发明所述的溶剂介入的重质油改质减黏的方法,所述沉降在10~30℃下进行,沉降时间为4-10天,优选为5-7天。沉降结束后对油品进行顾虑,过滤在室温下进行,本发明对过滤方式不做特殊限定。

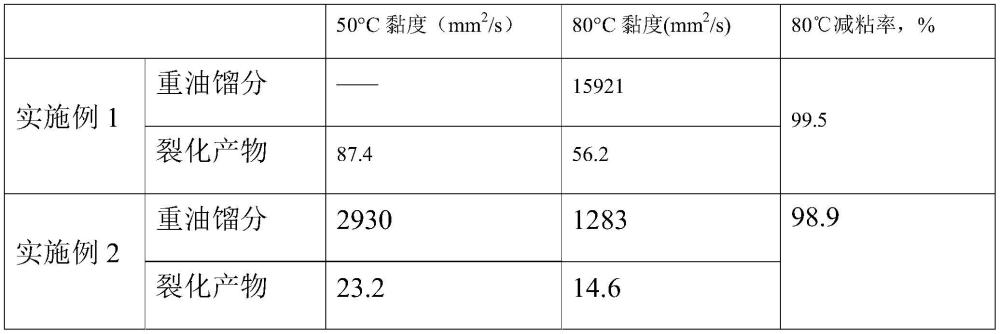

17、本发明所述的溶剂介入的重质油改质减黏的方法,所述改质油的稳定性为1-2级,50℃运动黏度≤300mm2/s,优选为50-200mm2/s。

18、现有技术方案中,重油馏分和溶剂分别采用独立的加热炉预热,两股单独物流从出加热炉到汇合管路,再到裂化反应器之间的管道较长,散热较为严重,为了弥补,溶剂实际需要预热到的温度比通过比热容计算得到的理论温度高出很多。

19、本发明所述的溶剂介入的重质油改质减黏的方法,在第一步裂化反应之前通过一炉三管式预热炉对重油馏分、溶剂和供氢剂进行预热,所述预热炉从上到下梯度升温,通过设置加热炉壁到合适的温度使得位于不同出口位置的物料达到相应的温度。所述重油馏分在预热炉的上部炉管完成预热出加热炉,全部溶剂从预热炉的下部炉管完成预热出加热炉,与预热后的重油馏分进入预混管道;或所述a部分溶剂和重油馏分在预热炉的上部炉管完成预热出加热炉,b部分溶剂在预热炉的下部炉管完成预热出加热炉,与预热后的a部分溶剂和重油馏分混合物进入预混管道,所述预混管道进口靠近最上的炉管出口。预混管道出口和预热供氢剂的炉管直接连接裂化装置。

20、350℃被认为是重油中自由基开始引发的温度,长时间处于350℃以上加热温度会缓慢生焦,长期处于350℃以下温度,降低了炉管长期使用结焦的风险。本发明中,将重油馏分在预热炉的最上部进行预热,预热到不高于350℃的温度,出加热炉管;提高溶剂预热的温度,达到350℃后进入预热炉的中下部继续加热到目标温度,炉管从预热炉内返回到炉中上部重油馏分出预热炉的位置附近出加热炉。含供氢剂的物料加热到反应温度出加热炉。跟现有技术相比,溶剂需要预热到的温度更低,具有显著的节能功效,且节省一台加热炉,整个工艺流程布局上更简洁。

21、本发明所述的溶剂介入的重质油改质减黏的方法,所述预混管道目的为加强溶剂和重油馏分的传质,具体的结构形式不做限定,本发明中预混管道可以为静态混合器、文丘里管和扩径管道中的一种或几种,当选用静态混合器时,物料可以是以y字型管道进入静态混合器,瞬间对冲后进一步在静态混合器中混合均匀,静态混合器可以是具有错流式旋转螺纹内构件,也可以采取内部填料方式增加停留时间;当选用文丘里管时,文丘里管可以是一级或多级文丘里管,全部溶剂或预热的b部分溶剂直接连入文丘里管,重油馏分或预热的a部分溶剂和重油馏分从文丘里管缩径处进入管道;当选用扩径管道时,扩径管道的内径为炉管内径的2~3倍,重油馏分或预热的a部分溶剂和重油馏分直接进入扩径管道,全部溶剂或预热的b部分溶剂从扩径管道侧面1/4~3/4位置处进扩径管道,一方面物料降低线速度,增加停留时间,强化混合,另一方面混合空间增大,重油馏分直接流经喷入的超临界流体后瞬间打散混入溶剂出,出混合管道,保证充分传质。

22、本发明中,溶剂预热温度不作特别说明,根据所采用的溶剂类型和溶剂用量决定,根据重油馏分和溶剂的比热容和用量计算得到,含重油馏分的物料从常温20℃预热到320~350℃,反应温度为390~430℃,剂油比为1:1~3:1时,溶剂需要预热的温度,通常设置为390~500℃。含供氢剂的物料直接设置为反应温度。

23、本发明中,使混合物流达到反应温度的措施更主要依赖于重油馏分和溶剂混合后达到的温度以及散热的影响,为了减少管道散热,需要注意两个要点,一是预热炉出口物料经预混管道,再到减黏反应器入口之间的距离要尽可能短,二是管道伴热保温措施一定要好,稍高于预混反应器出口温度,使得达到裂化反应器入口处的温度正好为反应温度。裂化反应器的设置温度不作特别说明,本质上起保温作用。根据反应器入口温度设置壁温,使得混合物流在裂化反应器中停留时间内均处于反应温度条件下。

24、本发明所述的溶剂介入的重质油改质减黏的方法,本领域技术人员可以根据实际重质油具体类型选择轻油馏分和重油馏分的切割温度,在此不做特殊限定。本发明中所述轻油馏分和重油馏分的切割温度为200-540℃。重质油的切割在蒸馏塔中进行。其中,本发明对蒸馏塔的操作不做特殊限定,按照本领域的常规操作进行即可。

25、本发明所述的溶剂介入的重质油改质减黏的方法,本发明对重质油种类不做特殊限定,本发明中所述重质油选自凝点在30℃以上的石蜡基原油、中间基原油和环烷基原油中的一种或多种,当重质油为石蜡基原油时,切割温度为350-540℃,优选为420-520℃;当重质油为中间基原油时,切割温度为280-540℃,优选为300-500℃;当重质油为环烷基原油时,所述切割温度为200-500℃,优选为200-450℃。

26、本发明所述的溶剂介入的重质油改质减黏的方法,对溶剂和供氢剂的种类不做特殊限定,为本领域中常用物质,优选本发明中所述溶剂为单环环烷烃和/或单环芳烃,所述单环环烷烃选自环戊烷和/或环己烷,所述单环芳烃选自苯、甲苯、二甲苯中的一种或多种;所述供氢剂为环烷基芳烃,所述环烷基芳烃为四氢萘、十氢萘、二氢蒽中的一种或多种。

27、本发明有益效果:

28、本发明中提供的重质油改质减黏工艺,可以在确保提高减黏裂化深度的同时保证改质油的安定性,工艺流程简单,生产成本低,适合工业化推广。

29、本发明在反应后期加入供氢剂,一方面不影响前期裂化反应中烃产生的自由基浓度,第二是所添加的供氢剂可充分用以饱和有缩合生焦倾向的稠环芳炭自由基,不会造成无谓浪费。

30、本发明使用一个预热炉对重油馏分、溶剂和加氢剂进行预热,同时配合预混管道进行强化传质可减少预热器的数量,同时减少散热。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131823.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。