一种烃油耦合蒸汽裂解制低碳烯烃的装置及方法与流程

- 国知局

- 2024-07-29 10:21:52

本发明涉及石油化工的蒸汽裂解,具体涉及一种烃油耦合蒸汽裂解制低碳烯烃的装置及方法。

背景技术:

1、以乙烯为代表的低碳烯烃是重要的化工原料,在国民经济中占有重要的地位。随着乙烯裂解装置产能规模的不断扩大,乙烯裂解原料的供应呈现短缺的趋势,为弥补这一问题,乙烯裂解原料逐渐朝向重质化、多元化方向发展。此外,针对我国炼油产能严重过剩、油品结构不尽合理和化工产能尤其是满足市场需要的高端产能不足的矛盾,炼油企业由“燃料型”向“化工型”转型已成大势所趋。其中,以柴油等中间馏分油为原料生产低碳烯烃技术成为促进炼化结构转型升级,炼油行业减油增化,及其绿色、低碳、可持续发展的重要举措。

2、目前,世界上约98%的乙烯生产过程采用管式炉蒸汽裂解工艺。蒸汽裂解作为生产乙烯的传统技术,其以乙烷、碳三碳四、轻烃、石脑油、加氢尾油等烃类为原料,具有较高的乙烯收率,并联产丙烯、丁二烯、苯、甲苯、二甲苯、c5、c9等基本化工原料,在石油化工中具有举足轻重的作用。利用蒸汽裂解技术处理炼油过剩的柴油等中间馏分油产品,将同时解决柴油过剩和乙烯原料短缺两个难题,促进燃料型柴油向高附加值化工型产品转变。但由于柴油等较重烃油在高温条件下具有一定的结焦倾向,往往采用催化裂解或特殊处理后进行蒸汽裂解等方法实现其低碳烯烃生产,由于不能同时在同一装置中进行裂解,使得加工过程流程长且繁琐,甚至需要其它专用装置及其配套催化剂,增加装置占用,且增加运行成本和投资。

3、如中国专利文献cn201510710907.1公开了一种重质石油烃催化裂解与轻质石油烃蒸汽裂解的组合工艺,其利用催化裂解装置原料适应能力较强的优势优先处理重质石油烃,再利用蒸汽裂解装置将催化裂解过程中生成的轻质石油烃进一步转化为低碳烯烃等产品。该方法发挥了两套装置各自的优势,可将重质石油烃最大程度转化为低碳烯烃,提高了原料利用率。但是由于柴油等较重烃油在高温条件下具有一定的结焦倾向,往往采用催化裂解或特殊处理后进行蒸汽裂解等方法实现其低碳烯烃生产,需要其他装置设备投资。

4、中国专利文献cn201811508969.4公开了一种直馏柴油的处理方法,为提高直馏柴油原料利用率,该方法首先对直馏柴油进行溶剂萃取或吸附分离脱芳烃处理,其得到的脱芳烃组分进行蒸汽裂解处理,得到烯烃产品;其得到富芳烃组分进行加氢改质或芳烃加氢轻质化处理,得到改质产品。该方法以脱芳处理后的直馏柴油为原料,可更为有效提高蒸汽裂解装置的裂解能力和裂解效益,并对富芳烃组分进行加氢改质,实现了富芳烃组分和脱芳烃组分的综合优化利用。但是,该方法中的加工过程流程长且繁琐,甚至需要其它专用装置及其配套催化剂,增加了运行成本和投资。

5、中国专利文献cn202011136718.5公开了一种乙烯蒸汽裂解原料的生产方法,其针对汽柴混合油原料,对其闪蒸分离为石脑油馏分和柴油馏分,其中石脑油馏分经加氢脱硫、脱氮、烯烃饱和反应后作为乙烯裂解原料;其柴油馏分经深度加氢脱硫、脱氮反应、多环芳烃选择性加氢饱和及开环反应后作为乙烯裂解原料。但是该方法的加工过程流程长且繁琐,甚至需要其它专用装置及其配套催化剂,增加运行成本和投资。

6、中国专利文献cn202110668660.7公开了一种煤基费托合成油为原料进行蒸汽裂解生产低碳烯烃的方法,针对未来乙烯原料来源问题,其对煤基费托合成油进行加氢精制和加氢裂化处理,得到优质的石脑油或直馏柴油,再对石脑油或直馏柴油进行蒸汽裂解,其裂解产物具有较高的乙烯和丙烯收率。虽然该方案可扩大裂解原料的来源,但费托合成油中直链烃类含量高,其本身附加值较高,且其作为蒸汽裂解原料时,石脑油和直馏柴油均需要专有的裂解条件,不能同时在同一装置中进行裂解,增加装置占用。

7、针对上述的问题,中国专利文献cn202010556727.3公开了一种蒸汽裂解制烯烃模拟试验装置,该试验装置采用三段式裂解反应系统,使水通入对流段,利用裂解反应系统的热量进行加热汽化,节约能源;将裂解原料通入横跨段和辐射段,分段进行裂解原料与水蒸气的混合预热过程和反应过程,可以灵活控制裂解反应过程工艺条件,满足不同类型的裂解原料进料,真实模拟不同的乙烯蒸汽裂解炉型,为蒸汽裂解工业炉提供原料裂解评价数据。但是该方法单次仅能评价一种原料,无法实现轻质原料和重质原料同步进料评价,并提高重质原料的低碳烯烃收率。

技术实现思路

1、有鉴于此,本发明提供了一种烃油耦合蒸汽裂解制低碳烯烃的装置,该装置能够在同一裂解反应炉管中实现轻、重两种烃油的耦合蒸汽裂解,在提高对重质原料烃油的裂解能力,降低轻质原料裂解稀释蒸汽消耗的同时,提高了原料总体低碳烯烃产率。

2、为此,本发明提供如下技术方案:

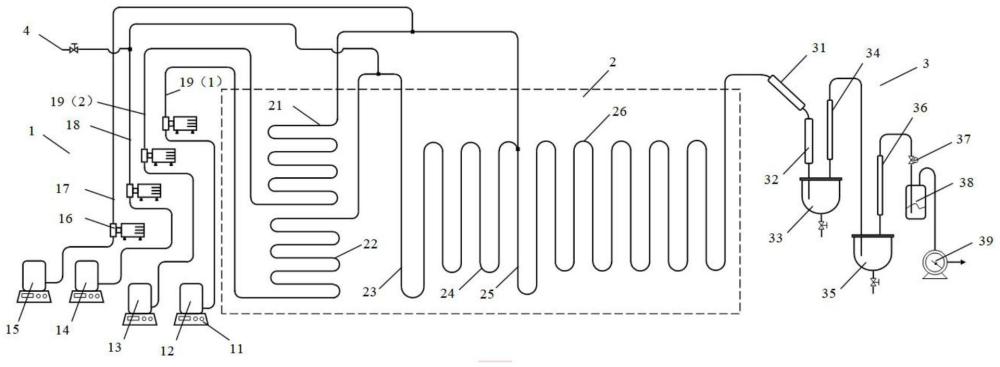

3、一种烃油耦合蒸汽裂解制低碳烯烃的装置,包括依次连通的进料系统、裂解反应系统和冷却分离系统;

4、所述进料系统包括至少一个轻质原料管线和至少一个重质原料管线,每个所述轻质原料管线均对应连接有水管线,每个所述重质原料管线均对应连接有水管线;优选每个所述轻质原料管线与对应连接的水管线并联,每个所述重质原料管线与对应连接的水管线并联;

5、所述裂解反应系统包括第一对流段和第二对流段,以及依次连通的第一横跨段、第一辐射段、第二横跨段和第二辐射段;

6、其中,所述第一对流段的入口与第一水管线的出口连通,所述第一对流段的出口与所述重质原料管线的出口分别与所述第一横跨段的入口连通;所述第二对流段的入口与第二水管线的出口连通,所述第二对流段的出口与所述所述轻质原料管线的出口分别与所述第二横跨段的入口连通;

7、所述第二辐射段的出口与所述冷却分离系统连通。

8、可选的,本发明提供的烃油耦合蒸汽裂解制低碳烯烃的装置中,所述第一对流段与所述第二对流段平行设置或上下设置;

9、所述第一对流段和所述第二对流段分别由多个横向串联的u型管构成。具体第一对流段及所述第二对流段中u型管的个数可根据实际情况进行调整。

10、可选的,本发明提供的烃油耦合蒸汽裂解制低碳烯烃的装置中,所述第一横跨段与所述第二横跨段分别为1根纵向设置的u型管;优选的,所述第一横跨段的u型管与所述第二横跨段的u型管长度比例为1:0.8-1.2。

11、可选的,本发明提供的烃油耦合蒸汽裂解制低碳烯烃的装置中,所述第一辐射段与所述第二辐射段分别由纵向串联的u型管构成;优选的,所述第一辐射段的u型管为1~3根,所述第二辐射段的u型管为3~7根。

12、本发明提供的烃油耦合蒸汽裂解制低碳烯烃的装置中,所述第一辐射段和/或所述第二辐射段中各个u型管的长度不做具体限定,由于横跨段的目的是水与油品混合,混合过程中会产生降温,为了促进裂解原料和水蒸气的混合与预热效果,可以适当延长第一横跨段和/或第二横跨段中u型管的长度;但是若装置能保证加热效率,第一横跨段和/或第二横跨段中u型管长度可以适当缩短;优选的,所述第一辐射段和/或所述第二辐射段中各个u型管的长度为所述第一横跨段和/或所述第二横跨段的u型管长度的0.7~0.9倍。

13、可选的,本发明提供的烃油耦合蒸汽裂解制低碳烯烃的装置中,所述重质原料管线上还设有至少一个用于通入气体的入口,气体从该入口通入并由第一横跨段的入口进入裂解反应系统,用于吹扫裂解反应系统的管线中残余的蒸汽裂解原料并进行烧焦。

14、可选的,本发明提供的烃油耦合蒸汽裂解制低碳烯烃的装置中,所述进料系统中,所述轻质原料管线与轻质原料罐相连接;所述重质原料管线与重质原料罐相连接;所述水管线中,第一水管线与重质原料稀释水罐相连接,第二水管线与轻质原料稀释水罐相连接,重质原料稀释水罐及轻质原料稀释水罐中的物料均通过计量泵输送,并通过罐底部计量称计算输送质量。

15、可选的,本发明提供的烃油耦合蒸汽裂解制低碳烯烃的装置中,所述冷却分离系统采用业内常规的冷却分离装置即可,如,可选用如下的冷却分离系统:包括通过管线依次连通的第一急冷管、第二急冷管、冷却收集罐、冷却回流管、深冷收集罐、深冷回流管、系统压力调节装置、缓冲罐和湿式气体流量计。

16、可选的,上述的冷却分离系统中,所述第一急冷管、第二急冷管、冷却收集罐、冷却回流管、深冷收集罐和深冷回流管均为壳层冷却器;所述第一急冷管的前端与所述第二辐射段的u型管连通,经第一急冷管和第二急冷管冷却后,可将第二辐射段的u型管内输出的高温裂解产物的温度迅速降低至40~70℃;再经所述冷却收集罐和冷却回流管冷却,可将来自所述第二急冷管的裂解产物的温度降低至20~40℃;所述深冷收集罐和深冷回流管可继续将裂解产物的温度降低至0~5℃。

17、可选的,本上述冷却分离系统中,所述缓冲罐内承装有水,气相裂解产物在缓冲罐内径缓冲和增湿后,再进入湿式气体流量计进行气体流量计量。

18、本发明还提供了一种烃油耦合蒸汽裂解制低碳烯烃的方法,采用上述的烃油耦合蒸汽裂解制低碳烯烃的装置,包括如下步骤:

19、预热:启动裂解反应系统进行升温至整个所述裂解反应系统的温度为290~310℃时,将水分别通过进料系统中的水管线输入所述裂解反应系统中的第一对流段和第二对流段;

20、裂解:将所述裂解反应系统升温至预定温度后,经轻质原料管线的出口输出的轻质原料与所述第二对流段出口排出的水蒸气在第二横跨段混匀后进入第二辐射段进行裂解;和/或,经重质原料管线的出口输出的重质原料与所述第一对流段出口排出的水蒸气在第一横跨段混匀后进入第一辐射段进行初步裂解,初步裂解后的物质进入所述第二横跨段及第二辐射段进行裂解;

21、冷却分离:裂解后的混合物进入达到预定温度的冷却分离系统进行冷却并分离得到产物。

22、可选的,本发明提供的烃油耦合蒸汽裂解制低碳烯烃的制备方法中,所述轻质原料管线的出口输出的轻质原料与所述第二水管线出口输出水的质量流量比为1:0.45~0.55;

23、所述重质原料管线的出口输出的重质原料与所述第一水管线出口输出水的质量流量比为1:0.65~0.85。

24、可选的,本发明提供的烃油耦合蒸汽裂解制低碳烯烃的制备方法中,所述轻质原料管线的出口输出的轻质原料与所述重质原料管线的出口输出的重质原料的质量流量比为1:0.1~1。其中,所述轻质原料选自石脑油、芳烃抽余油及其近似或混合油品等;所述重质原料选自常二线油、常三线油、减一线油及其近似或混合油品等。

25、可选的,本发明提供的烃油耦合蒸汽裂解制低碳烯烃的制备方法的裂解步骤中,所述裂解反应系统中所述第一对流段及所述第二对流段的预定温度为500~550℃;

26、所述裂解步骤中,所述裂解反应系统中所述第一横跨段的预定温度为480~560℃,所述第二横跨段的预定温度为560~630℃;

27、所述裂解步骤中,所述裂解反应系统中所述第一辐射段的预定温度为700~800℃,所述第二辐射段的预定温度为810~850℃。

28、可选的,本发明提供的烃油耦合蒸汽裂解制低碳烯烃的制备方法的所述裂解步骤中,所述裂解反应系统的整体温度达到所述第一对流段或所述第二对流段的预定温度后,所述第一横跨段、所述第二横跨段、所述第一辐射段和所述第二辐射段进行程序升温,所述程序升温的速率控制在10℃/min以内。

29、可选的,本发明提供的烃油耦合蒸汽裂解制低碳烯烃的制备方法中,所述冷却分离步骤中所述冷却分步进行;优选分三步冷却,第一步冷却至40~70℃,第二步冷却至20~40℃,第三步冷却至0~5℃。

30、可选的,本发明提供的烃油耦合蒸汽裂解制低碳烯烃的制备方法,包括如下步骤:

31、(a-1)启动冷却分离系统中所有冷却设备,并调节各冷却设备的冷却温度;

32、(a-2)启动裂解反应系统将整个裂解反应系统直接升温,当裂解反应系统中各对流段、各横跨段和各辐射段的炉管温度均达到约290~310℃左右时,启动进料系统中与第一水管线连通的重质原料稀释水进料和/或与第二水管线连通的轻质原料稀释水进料,水的进料流量均调整成设定流量(具体可根据实际情况进行调整);控制在该温度下通水的目的是:防止高温干烧,导致管路烧坏。

33、(a-3)继续对裂解反应系统进行加热,待裂解反应系统中各对流段、各横跨段和各辐射段的温度均达到对流段的设定温度后,维持各对流段温度不变,对各横跨段和各辐射段进行程序升温,所述程序升温的速率均控制在10℃/min以内;

34、(a-4)待裂解反应系统中各横跨段和各辐射段均达到相应的设定温度后,开启进料系统中与重质原料罐连通的重质原料管线和/或与轻质原料罐连通的轻质原料罐进行进料;

35、(a-5)当各横跨段和各辐射段的压力稳定(压力表示数无明显振荡摆动),各横跨段和各辐射段的温度、轻质原料和重质原料及水的进料均达到设定值、且整个裂解反应系统能够保持稳定5~10min后,开启冷却分离系统中冷却收集罐和深冷收集罐底部的排液阀进行排液。如果是实验阶段,待排净裂解液相产物后,关闭排液阀,并记录湿式气体流量计数值,开始试验,期间收集湿式气体流量计排出的裂解气相产物,进行气相色谱分析;

36、(a-6)试验结束后,关闭进料系统中重质原料进料和轻质原料进料,记录湿式流量计累积读数,收集并计量冷却分离系统中冷却收集罐和深冷收集罐中裂解液相产物质量,停止对裂解反应系统进行加热;

37、(a-7)待裂解反应系统中各段(对流段、横跨段和辐射段)的温度均低于300℃,关闭进料系统中重质原料稀释水进料和轻质原料稀释水进料,停止冷却分离系统中所有冷却设备。

38、可选的,本发明提供的烃油耦合蒸汽裂解制低碳烯烃的制备方法,还包括烧焦的步骤,所述烧焦包括如下步骤:

39、在保持所述冷却分离系统中所有冷却设备运转和裂解反应系统的整体温度不低于300℃的条件下,将所述轻质原料管线及所述重质原料管线关闭,并将氮气经所述重质原料管线上用于通入气体的入口输入所述裂解反应系统及所述冷却分离系统进行吹扫,以除去所述裂解反应系统及所述冷却分离系统中残留的蒸汽裂解原料以及裂解反应系统及冷却分离系统管路中的碳粉,防止聚集堵塞管路,然后将氮气切换成空气,并对所述裂解反应系统进行烧焦。

40、可选的,本发明提供的烃油耦合蒸汽裂解制低碳烯烃的制备方法的烧焦步骤中,氮气进行吹扫时间为5~20min。

41、可选的,本发明提供的烃油耦合蒸汽裂解制低碳烯烃的制备方法的烧焦步骤中,所述第一横跨段、第二横跨段、第一辐射段和第二辐射段进行同步升温烧焦,升温程序不做具体限定,采用业内常规的即可,如可采用业内常用的经验型升温程序,具体升温程序可选为第一段810℃-第二段820℃-第三段830℃-第四段840℃-第五段850℃,每段温度提升条件以最后一段炉管温度回落为准,在最后一段程序温度条件下,烧焦尾气中二氧化碳体积浓度低于0.1%后,停止烧焦。

42、可选的,本发明提供的烃油耦合蒸汽裂解制低碳烯烃的制备方法的烧焦步骤(用于裂解反应系统中各横跨段及各辐射段的u型炉管内清焦),包括以下步骤:

43、(b-1)保持冷却分离系统中所有冷却设备运转,保持裂解反应系统中各段炉管温度不低于300℃下,关闭进料系统中重质原料和轻质原料的进料,并保持进料系统中重质原料稀释水和轻质原料稀释水的进料,且水的进料流量要满足烧焦需求(可以与实验条件一致,不低于装置烧焦设计参数);

44、(b-2)打开重质原料管线上用于通入气体的入口,通入氮气,吹扫5~20min,清除管线中残余原料;

45、(b-3)将气体的入口管线切换为空气,对各横跨段和各辐射段的u型管进行同步升温程序烧焦,并对湿式气体流量计排出的烧焦尾气进行co、co2分析;

46、(b-4)烧焦结束后,停止对裂解反应系统的加热,待整个裂解反应系统的温度低于300℃后,关闭进料系统中重质原料稀释水进料和轻质原料稀释水进料,停止冷却分离系统中所有冷却设备,关闭重质原料管线上的气体入口管线。

47、本发明提供的烃油耦合蒸汽裂解制低碳烯烃的装置可实现轻、重两种烃油的耦合蒸汽裂解,具有低碳烯烃收率高、操作便捷的特点。与现有技术相比,本发明提供的技术方案具备以下优势:

48、1、本发明提供的烃油耦合蒸汽裂解制低碳烯烃的装置,能够在该装置的裂解反应系统中实现轻、重两种烃油的耦合蒸汽裂解,而且操作灵活便捷、投资成本低、占地少。

49、2、本发明提供的烃油耦合蒸汽裂解制低碳烯烃的装置,通过设置两段辐射段,并对重质原料烃油进行两段蒸汽裂解和对轻质原料烃油进行一段蒸汽裂解的组合,能够有效提高对重质原料烃油的裂解能力,降低轻质原料裂解稀释蒸汽消耗,提高原料总体低碳烯烃产率。

50、附图说明

51、图1为本发明提供的一种烃油耦合蒸汽裂解制低碳烯烃的装置;

52、图2为本发明对比例1-3中采用的烃油耦合蒸汽裂解制低碳烯烃的装置;

53、图3为本发明对比例4-6中采用的烃油耦合蒸汽裂解制低碳烯烃的装置;

本文地址:https://www.jishuxx.com/zhuanli/20240726/131908.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表