一种长寿命抗微点蚀工业齿轮油及其制备方法与流程

- 国知局

- 2024-07-29 10:22:07

本发明属于齿轮油,涉及一种长寿命抗微点蚀工业齿轮油及其制备方法。

背景技术:

1、轮传动是机械传动中最主要的一类传动,型式多,应用广泛,传递的功率达数十万千瓦,圆周速度可达200m/s,其主要特点有:(1)效率高;(2)结构紧凑;(3)工作可靠、寿命长;(4)传动比稳定;(5)制造及安装精度要求高,价格较贵,且不宜用在传动距离过大的场合。齿轮传动分为开式齿轮传动、半开式齿轮传动和闭式齿轮传动,其中闭式齿轮传动安装在经过精确加工且封闭严密的箱体内,润滑及防护条件好,多用于重要的场合。

2、齿轮作为动力传动的部件,受到周期性变化的接触应力作用。一些重载机械如水泥磨机、卷扬机、起重机和轧钢机减速器齿轮齿面接触应力非常高,可达400-1000mpa。在齿轮副的长期运行中,当接触应力超过材料的接触疲劳强度时,会在齿轮表面或次表层上产生疲劳裂纹,裂纹会沿原方向发展到一定长度,然会改变扩展方向或产生分支裂纹,直至小块金属材料从齿轮表面脱落,从而在齿轮表面上出现微点蚀。

3、微点蚀是齿轮常见的一种疲劳现象,微点蚀一般发生在边界润滑状态下滚动/滑动接触的齿轮上,表现为在靠近齿轮表面产生微小裂缝。这些裂缝以一定角度向表面发展,形成5~10μm深的微坑。这些微坑聚合产生一个连续的阴暗色表面。通常微点蚀的形成机理认为在齿轮啮合过程中,由于两齿面微凸体直接接触,并在较高的接触及剪切应力和相对摩擦作用下,导致齿面局部温度升高,油膜或化学反应膜破裂,进而产生复杂的弹塑性变形,在此过程中产生了齿轮表面的微小裂纹和材料转移。微点蚀将导致齿面产生微小的裂缝、坑点,引起噪音和振动,影响齿轮啮合精度,设置会导致齿面金属材料的遗失,并改变齿轮的几何尺寸,从而影响齿轮副寿命。更为严重的微点蚀往往会导致齿面磨损,甚至引发断齿,因此必须加以避免。

4、根据以上情况,用于重载机械上密闭的工业齿轮传动装置的润滑剂除具有一般齿轮油应有的性能以外,还应具有抗微点蚀性能,防止或缓解点蚀对齿轮造成的不利影响,延长齿轮的服役寿命。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种长寿命抗微点蚀工业齿轮油及其制备方法,本发明提供的工业齿轮油解决了普通齿轮油抗微点蚀性能差、含活性硫添加剂、对有色金属腐蚀性高等缺点,满足了工业齿轮油对抗微点蚀的性能要求。同时,本发明提供的齿轮油不仅可以降低摩擦副的启动磨损及边界润滑状态下的硬摩擦,还可以对齿轮啮合面上的凹坑或凸起进行机械微修复和抛光。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种长寿命抗微点蚀工业齿轮油,所述长寿命抗微点蚀工业齿轮油包括基础油、纳米氧化铝、复合表面活性剂、磷酸三丁酯、二烷基二硫代磷酸铜、氯化石蜡、环氧大豆油、抗氧剂、降凝剂和破乳剂;

4、其中,所述复合表面活性剂由吐温80和司盘80组成。

5、本发明提供的工业齿轮油解决了普通齿轮油抗微点蚀性能差、含活性硫添加剂、对有色金属腐蚀性高等缺点,满足了工业齿轮油对抗微点蚀的性能要求。同时,本发明提供的齿轮油不仅可以降低摩擦副的启动磨损及边界润滑状态下的硬摩擦,还可以对齿轮啮合面上的凹坑或凸起进行机械微修复和抛光。

6、在实际情况中,随着齿轮摩擦面之间的负荷增加,引起摩擦力的增大和摩擦温度的升高,即使是最光滑的摩擦面上也存在着一定程度的“波峰”和“波谷”的粗糙结构,在齿轮摩擦过程中,这些粗糙表面往往产生许多的磨损颗粒作为磨料,能使齿轮摩擦面上产生更多的磨损颗粒,新产生的磨损颗粒提升了齿轮在破坏和摩擦过程中的温度,磨损颗粒往往具有较高的催化活性,在较高温度和微量水分存在的条件下,会加速齿轮油中的各项成分发生氧化反应,生成更多具有腐蚀作用的酸性成分,如碳、氮、硫、磷的氧化物,进一步氧化生成灰分以及分子链更短的低分子化合物;一旦酸化程度加剧,齿轮的摩擦面将被腐蚀产生出更多的小坑点,而小坑点的存在进一步加剧了齿轮摩擦面的粗糙程度,随着摩擦热的进一步升高,磨损颗粒会在齿轮摩擦面的金属上发生相互咬合最终导致摩擦副的失效。为了消除引起失效的磨损发生,齿轮油必须具备能减少齿轮之间的直接接触,从而减少磨损颗粒的产生,并具备能减少引起齿轮摩擦面产生更多腐蚀坑点的酸化发生的能力。

7、本发明在齿轮油中加入磷酸三丁酯,可以显著提高齿轮抗点蚀疲劳性能和使用寿命。齿轮油中加入磷酸三丁酯后可以在齿轮的摩擦面上形成一层致密绝缘的磷酸铁聚合物膜,磷酸铁聚合物膜可大大减少齿轮与齿轮间的微峰接触,可以起到缓冲二次压力峰的作用,延迟齿轮摩擦面裂纹的产生,减缓裂纹的扩展,从而提高齿轮的接触疲劳寿命。另外,磷酸铁聚合物膜是一种低熔点膜,在齿轮挤压负荷作用下存在一定塑性,从而由齿轮摩擦面的波峰流向低谷,当低熔点的磷酸铁膜向低谷处流动后扩大了齿轮表面的受载面积,减少了齿轮表面形成裂纹的可能性,从而提高齿轮的接触疲劳寿命。此外,磷酸三丁酯还具有抗腐蚀性,可防止齿轮表面腐蚀,不易生成初始裂纹,当齿轮油中存在少量水时,磷酸三丁酯还可起到破乳剂的作用。

8、齿轮与齿轮之间的摩擦面并非绝对的光滑,一定会存在微纳米级的凸起和凹陷,在摩擦的过程中,表面的凸起首先接触,承载了压力。由于凸起面积小,会导致局部的压应力过高,使得齿轮的摩擦面黏结或者发生焊合,被磨掉的凸起颗粒也会导致磨损现象的发生,摩擦系数大,表面磨损严重。本发明在齿轮油中加入纳米氧化铝,使得齿轮的摩擦面更加平整,能有效解决齿轮在运行过程中磨损严重的问题。硬度和熔点均较大的纳米氧化铝主要起到“微抛光”和“微滚珠”的作用,一方面,纳米氧化铝可以对齿轮表面的粗糙结构进行打磨,使得齿轮与齿轮之间的摩擦面更加平滑,降低了齿轮的表面粗糙度,从而导致齿轮承载的压应力降低,磨损率随之下降,表现出“微抛光”作用;另一方面,纳米氧化铝在对齿轮摩擦面进行抛光的同时,也起到了滚珠轴承的作用,支撑了加载负荷,使齿轮与齿轮间的滑动摩擦转化为滚动摩擦,提高了齿轮油的承载力和减磨性能。

9、本发明采用吐温80和司盘80进行复配得到复合表面活性剂,吐温80分子链和司盘80分子链在混合加热过程中有效结合,新形成的复合表面活性剂分子链中一端的亲油基与基础油具有极强的互溶性,另一端的亲水基团可以有效吸附在纳米氧化铝表面,将纳米氧化铝“包覆”起来,从而可以促进纳米氧化铝在齿轮油中的分散均匀性;同时,还可以在纳米氧化铝表面形成空间位阻效应,阻碍了纳米氧化铝间的团聚;此外,新形成的复合表面活性剂分子长链相互缠绕桥接产生了絮凝作用并形成三维网络结构,这种三维网络结构能有效对纳米氧化铝产生“支架作用”,从而抵消纳米氧化铝受到的离心力,降低纳米氧化铝的沉降速度。

10、本发明将二烷基二硫代磷酸铜与氯化石蜡/环氧大豆油复合后,共同构成了无机/有机润滑体系,使得齿轮油的摩擦学性能大大改善,极大地缓解了齿轮间的摩擦磨损。一方面,二烷基二硫代磷酸铜在摩擦过程中可以生成纳米铜,并沉积到齿轮的摩擦面,随着负荷越高,纳米铜的沉积量越多。纳米铜属于软金属,熔点低,延展性好,可以在齿轮摩擦面起到“沉积膜”和“填充”的减磨作用。一来,纳米铜的“沉积膜”的作用体现在,在摩擦副运动的过程中,齿轮的摩擦面会产生微区高温,增强了纳米铜的涨落,加之纳米铜具有较高的表面能,从而导致纳米铜向齿轮的摩擦面运动,并吸附在齿轮的摩擦面。同时,质地较软的纳米铜在高载荷下易被挤压在齿轮的摩擦面,使得齿轮的摩擦面形成一层纳米铜膜,新形成的纳米铜膜使得齿轮与齿轮之间得到有效隔离,避免了齿轮摩擦面的直接接触,在支承了加载力的同时还起到了减磨效果。此外,由于纳米铜具备优异的导热性能,也降低了齿轮摩擦面的温度,改善了摩擦环境,也增强了齿轮油的摩擦学性能。二来,纳米铜的“填充”作用体现在,纳米铜沉积吸附在齿轮摩擦面的同时,在摩擦挤压的过程中,还可以被挤压嵌入至齿轮摩擦面的凹槽内,使得齿轮摩擦面的粗糙结构被填平,减少了齿轮摩擦面处波峰与波峰间的直接接触磨损;同时,在摩擦过程中,齿轮摩擦面产生的局部高温,使得部分单质铜被氧化形成氧化铜,在摩擦面形成了一层熔融的氧化铜合金膜,补偿了磨损产生的缺陷,起到了修复作用。同时,被嵌入到齿轮摩擦面的纳米铜及其氧化物,使齿轮与齿轮之间的摩擦面更加光滑平整,增大了承担载荷的接触表面,降低了压应力,从而降低了齿轮的磨损。另一方面,二烷基二硫代磷酸铜为油状液体,可以很好地分散在齿轮油中,可以克服纳米铜在齿轮油中的沉淀现象,并可防止纳米铜的二次积聚和沉淀。

11、氯化石蜡主要改进齿轮油的耐挤压和减磨损特性,氯化石蜡具有良好的物理吸附性能,可以在高温和极压条件下发生分解,氯化石蜡分子中的c-cl键断裂,断裂后产生的氯离子与齿轮表面的铁离子反应生成氯化铁膜,氯化铁膜具有与石墨和二硫化钼相似的层状结构,易剪切,可以有效降低齿轮油的摩擦系数,在极压条件下发挥润滑作用。但氯化石蜡会因热分解而产生氯化氢,氯化氢是产生强腐蚀的根源,会造成齿轮的加速腐蚀和微点蚀的产生,因此,本发明通过加入环氧大豆油与氯化石蜡进行复合,可以完美解决氯化氢的腐蚀问题。环氧大豆油具有良好的热稳定性、光稳定性、耐油性和耐水性,在与氯化石蜡共同作用的过程中,氯化石蜡释放出来的氯化氢可以与环氧大豆油发生反应,可以有效防止氯化石蜡的水解,起到稳定剂的作用,也能有效避免反应得到的氯化氢对齿轮表面的腐蚀。

12、作为本发明一种优选的技术方案,所述长寿命抗微点蚀工业齿轮油包括如下重量份的各组分:

13、

14、其中,基础油的重量份可以是85份、85.5份、86份、86.5份、87份、87.5份、88份、88.5份、89份、89.5份或90份;纳米氧化铝的重量份可以是4.0份、4.2份、4.4份、4.6份、4.8份、5.0份、5.2份、5.4份、5.6份、5.8份或6.0份;复合表面活性剂的重量份可以是0.8份、0.9份、1.0份、1.1份、1.2份、1.3份、1.4份、1.5份、1.6份、1.7份、1.8份、1.9份或2份;磷酸三丁酯的重量份可以是0.6份、0.61份、0.62份、0.63份、0.64份、0.65份、0.66份、0.67份、0.68份、0.69份或0.7份;二烷基二硫代磷酸铜的重量份可以是1.0份、1.2份、1.4份、1.6份、1.8份、2.0份、2.2份、2.4份、2.6份、2.8份或3.0份;氯化石蜡的重量份可以是0.5份、0.6份、0.7份、0.8份、0.9份、1.0份、1.1份、1.2份、1.3份、1.4份或1.5份;环氧大豆油的重量份可以是0.2份、0.21份、0.22份、0.23份、0.24份、0.25份、0.26份、0.27份、0.28份、0.29份或0.3份;抗氧剂的重量份可以是1.0份、1.1份、1.2份、1.3份、1.4份、1.5份、1.6份、1.7份、1.8份、1.9份或2.0份;降凝剂的重量份可以是0.1份、0.15份、0.2份、0.25份、0.3份、0.35份、0.4份、0.45份或0.5份;破乳剂的重量份可以是0.1份、0.15份、0.2份、0.25份、0.3份、0.35份、0.4份、0.45份或0.5份,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15、本发明特别限定了纳米氧化铝的重量份为4-6份,当纳米氧化铝的用量在4-6份时,纳米氧化铝的浓度处于未饱和状态,吐温80和司盘80可以将纳米氧化铝完全包覆,纳米氧化铝表面形成的包覆层的空间位阻和静电排斥力减缓了纳米氧化铝之间的团聚效应,使其在齿轮油中得以稳定分散。当纳米氧化铝的用量超过6份时,吐温80和司盘80无法将纳米氧化铝完全包覆,同时由于纳米氧化铝的浓度过大,提高了纳米氧化铝间的撞击几率,导致过多的纳米氧化铝团聚,增加了纳米氧化铝的比重,产生了沉淀。

16、本发明特别限定了复合表面活性剂的重量份为0.8-2份,复合表面活性剂的用量对纳米氧化铝在齿轮油中的分散性能会产生显著影响,当表面活性剂的用量低于0.8份时,表面活性剂无法完全包覆纳米氧化铝,导致纳米氧化铝表面的空间位阻效应不足,纳米氧化铝在齿轮油中易出现团聚现象,并且齿轮油中自由的表面活性剂分子较少,桥接作用较弱,未能形成足够大的絮凝体积阻碍纳米氧化铝的沉淀;当复合表面活性剂的用量超过2份时,虽然在纳米氧化铝间产生了空间位阻效应,但此时的复合表面活性剂在纳米氧化铝间的桥接絮凝作用过强,引起了纳米氧化铝的团聚,并附带了周围纳米氧化铝的沉淀,此时,复合表面活性剂分子链形成的三维网络结构反而起到了消极作用。

17、作为本发明一种优选的技术方案,所述纳米氧化铝的粒径为30-50nm,例如可以是30nm、32nm、34nm、36nm、38nm、40nm、42nm、44nm、46nm、48nm或50nm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18、作为本发明一种优选的技术方案,所述复合表面活性剂中的吐温80和司盘80的质量比为(3-5):1,例如可以是3.0:1、3.2:1、3.4:1、3.6:1、3.8:1、4.0:1、4.2:1、4.4:1、4.6:1、4.8:1或5.0:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19、作为本发明一种优选的技术方案,所述降凝剂为烷基萘、丙烯酸聚合物或聚α-烯烃中的任意一种或至少两种的组合。

20、作为本发明一种优选的技术方案,所述破乳剂为聚醚-硅氧烷共聚物和/或聚硅氯化铝。

21、本发明优选采用由聚醚-硅氧烷共聚物和聚硅氯化铝组成的复合破乳剂,聚醚-硅氧烷共聚物可以降低细小油滴和液珠的影响,使破乳时间大大缩短;聚硅氯化铝的加入可以中和液滴界面电荷,使油滴和液珠间的静电斥力减弱,破坏受同性电荷保护的界面膜以达到深度破乳目的。

22、需要说明的是,本发明在齿轮油中加入的抗氧剂可选为酚类抗氧剂和/或胺类抗氧剂。本发明在齿轮油中加入抗氧剂,是由于齿轮油在使用中要与空气接触,各种机械设备也会产生热量,使运转中的摩擦部位温度升高;另外,设备中的各种金属材质,如铜、铁等均会起催化作用加速油品的氧化变质,最终使齿轮油的粘度增加,生成酸性物质腐蚀金属材质,也会生成各种炭状或沥青状沉淀物质如漆膜等堵塞管路。所有这些变化均对齿轮油的继续使用和设备正常运行带来不利影响,因此要求齿轮油具有较好的抗氧作用,本发明在齿轮油中加入抗氧剂能抑制齿轮油的氧化,钝化金属从而抑制其对氧化的催化作用,起到延长齿轮油的使用寿命和保护机器的目的。

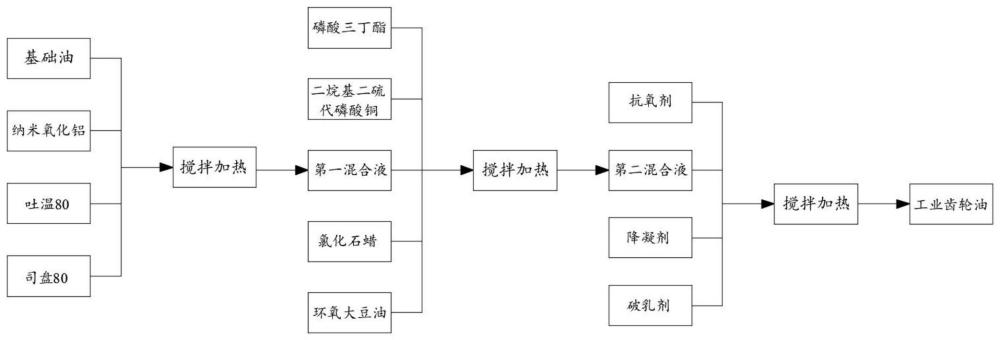

23、第二方面,本发明提供了一种第一方面所述的长寿命抗微点蚀工业齿轮油的制备方法,所述制备方法包括:

24、(ⅰ)将基础油、纳米氧化铝、吐温80和司盘80混合,进行第一搅拌和第一加热,得到第一混合液;

25、(ⅱ)向第一混合液中加入磷酸三丁酯、二烷基二硫代磷酸铜、氯化石蜡和环氧大豆油,进行第二搅拌和第二加热,得到第二混合液;

26、(ⅲ)向第二混合液中加入抗氧剂、降凝剂和破乳剂,进行第三搅拌和第三加热,得到所述长寿命抗微点蚀工业齿轮油。

27、作为本发明一种优选的技术方案,步骤(ⅰ)中,所述第一搅拌的时间为20-30min,例如可以是20min、21min、22min、23min、24min、25min、26min、27min、28min、29min或30min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28、在一些可选的实例中,所述第一搅拌的转速为1000-1200rpm,例如可以是1000rpm、1020rpm、1040rpm、1060rpm、1080rpm、1100rpm、1120rpm、1140rpm、1160rpm、1180rpm或1200rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29、在一些可选的实例中,所述第一搅拌的同时进行超声分散,所述超声分散采用的超声功率为120-150khz,例如可以是120khz、122khz、124khz、126khz、128khz、130khz、132khz、134khz、136khz、138khz、140khz、142khz、144khz、146khz、148khz或150khz,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30、在一些可选的实例中,所述第一加热的温度为40-50℃,例如可以是40℃、41℃、42℃、43℃、44℃、45℃、46℃、47℃、48℃、49℃或50℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31、作为本发明一种优选的技术方案,步骤(ⅱ)中,所述第二搅拌时间为0.5-1.5h,例如可以是0.5h、0.6h、0.7h、0.8h、0.9h、1.0h、1.1h、1.2h、1.3h、1.4h或1.5h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32、在一些可选的实例中,所述第二搅拌的转速为800-1000rpm,例如可以是800rpm、820rpm、840rpm、860rpm、880rpm、900rpm、920rpm、940rpm、960rpm或1000rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33、在一些可选的实例中,所述第二加热的温度60-70℃,例如可以是60℃、61℃、62℃、63℃、64℃、65℃、66℃、67℃、68℃、69℃或70℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34、作为本发明一种优选的技术方案,步骤(ⅲ)中,所述第三搅拌的时间为1-2h,例如可以是1.0h、1.1h、1.2h、1.3h、1.4h、1.5h、1.6h、1.7h、1.8h、1.9h或2.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35、在一些可选的实例中,所述第三搅拌的转速为500-800rpm,例如可以是500rpm、520rpm、540rpm、560rpm、580rpm、600rpm、620rpm、640rpm、660rpm、680rpm、700rpm、720rpm、740rpm、760rpm、780rpm或800rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36、在一些可选的实例中,所述第三加热的温度为50-60℃,例如可以是50℃、51℃、52℃、53℃、54℃、55℃、56℃、57℃、58℃、59℃或60℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37、示例性地,本发明提供了一种长寿命抗微点蚀工业齿轮油的制备方法,所述制备方法具体包括如下步骤:

38、(ⅰ)将85-90份的基础油、4-6份粒径为30-50nm的纳米氧化铝以及0.8-2份的复合表面活性剂(其中,吐温80和司盘80的质量比为(3-5):1)混合,在1000-1200rpm的转速下进行第一搅拌20-30min,同时以120-150khz的超声功率进行超声分散,并加热至40-50℃,得到第一混合液;

39、(ⅱ)向第一混合液中加入0.6-0.7份的磷酸三丁酯、1-3份的二烷基二硫代磷酸铜、0.5-1.5份的氯化石蜡以及0.2-0.3份的环氧大豆油,在800-1000rpm的转速下进行第二搅拌0.5-1.5h,并加热至60-70℃,得到第二混合液;

40、(ⅲ)向第二混合液中加入1-2份的抗氧剂、0.1-0.5份的降凝剂以及0.1-0.5份的破乳剂,在500-800rpm的转速下进行第三搅拌1-2h,并加热至50-60℃,得到所述长寿命抗微点蚀工业齿轮油。

41、与现有技术相比,本发明的有益效果为:

42、本发明提供的工业齿轮油解决了普通齿轮油抗微点蚀性能差、含活性硫添加剂、对有色金属腐蚀性高等缺点,满足了工业齿轮油对抗微点蚀的性能要求。同时,本发明提供的齿轮油不仅可以降低摩擦副的启动磨损及边界润滑状态下的硬摩擦,还可以对齿轮啮合面上的凹坑或凸起进行机械微修复和抛光。

43、在实际情况中,随着齿轮摩擦面之间的负荷增加,引起摩擦力的增大和摩擦温度的升高,即使是最光滑的摩擦面上也存在着一定程度的“波峰”和“波谷”的粗糙结构,在齿轮摩擦过程中,这些粗糙表面往往产生许多的磨损颗粒作为磨料,能使齿轮摩擦面上产生更多的磨损颗粒,新产生的磨损颗粒提升了齿轮在破坏和摩擦过程中的温度,磨损颗粒往往具有较高的催化活性,在较高温度和微量水分存在的条件下,会加速齿轮油中的各项成分发生氧化反应,生成更多具有腐蚀作用的酸性成分,如碳、氮、硫、磷的氧化物,进一步氧化生成灰分以及分子链更短的低分子化合物;一旦酸化程度加剧,齿轮的摩擦面将被腐蚀产生出更多的小坑点,而小坑点的存在进一步加剧了齿轮摩擦面的粗糙程度,随着摩擦热的进一步升高,磨损颗粒会在齿轮摩擦面的金属上发生相互咬合最终导致摩擦副的失效。为了消除引起失效的磨损发生,齿轮油必须具备能减少齿轮之间的直接接触,从而减少磨损颗粒的产生,并具备能减少引起齿轮摩擦面产生更多腐蚀坑点的酸化发生的能力。

44、本发明在齿轮油中加入磷酸三丁酯,可以显著提高齿轮抗点蚀疲劳性能和使用寿命。齿轮油中加入磷酸三丁酯后可以在齿轮的摩擦面上形成一层致密绝缘的磷酸铁聚合物膜,磷酸铁聚合物膜可大大减少齿轮与齿轮间的微峰接触,可以起到缓冲二次压力峰的作用,延迟齿轮摩擦面裂纹的产生,减缓裂纹的扩展,从而提高齿轮的接触疲劳寿命。另外,磷酸铁聚合物膜是一种低熔点膜,在齿轮挤压负荷作用下存在一定塑性,从而由齿轮摩擦面的波峰流向低谷,当低熔点的磷酸铁膜向低谷处流动后扩大了齿轮表面的受载面积,减少了齿轮表面形成裂纹的可能性,从而提高齿轮的接触疲劳寿命。此外,磷酸三丁酯还具有抗腐蚀性,可防止齿轮表面腐蚀,不易生成初始裂纹,当齿轮油中存在少量水时,磷酸三丁酯还可起到破乳剂的作用。

45、齿轮与齿轮之间的摩擦面并非绝对的光滑,一定会存在微纳米级的凸起和凹陷,在摩擦的过程中,表面的凸起首先接触,承载了压力。由于凸起面积小,会导致局部的压应力过高,使得齿轮的摩擦面黏结或者发生焊合,被磨掉的凸起颗粒也会导致磨损现象的发生,摩擦系数大,表面磨损严重。本发明在齿轮油中加入纳米氧化铝,使得齿轮的摩擦面更加平整,能有效解决齿轮在运行过程中磨损严重的问题。硬度和熔点均较大的纳米氧化铝主要起到“微抛光”和“微滚珠”的作用,一方面,纳米氧化铝可以对齿轮表面的粗糙结构进行打磨,使得齿轮与齿轮之间的摩擦面更加平滑,降低了齿轮的表面粗糙度,从而导致齿轮承载的压应力降低,磨损率随之下降,表现出“微抛光”作用;另一方面,纳米氧化铝在对齿轮摩擦面进行抛光的同时,也起到了滚珠轴承的作用,支撑了加载负荷,使齿轮与齿轮间的滑动摩擦转化为滚动摩擦,提高了齿轮油的承载力和减磨性能。

46、本发明采用吐温80和司盘80进行复配得到复合表面活性剂,吐温80分子链和司盘80分子链在混合加热过程中有效结合,新形成的复合表面活性剂分子链中一端的亲油基与基础油具有极强的互溶性,另一端的亲水基团可以有效吸附在纳米氧化铝表面,将纳米氧化铝“包覆”起来,从而可以促进纳米氧化铝在齿轮油中的分散均匀性;同时,还可以在纳米氧化铝表面形成空间位阻效应,阻碍了纳米氧化铝间的团聚;此外,新形成的复合表面活性剂分子长链相互缠绕桥接产生了絮凝作用并形成三维网络结构,这种三维网络结构能有效对纳米氧化铝产生“支架作用”,从而抵消纳米氧化铝受到的离心力,降低纳米氧化铝的沉降速度。

47、本发明将二烷基二硫代磷酸铜与氯化石蜡/环氧大豆油复合后,共同构成了无机/有机润滑体系,使得齿轮油的摩擦学性能大大改善,极大地缓解了齿轮间的摩擦磨损。一方面,二烷基二硫代磷酸铜在摩擦过程中可以生成纳米铜,并沉积到齿轮的摩擦面,随着负荷越高,纳米铜的沉积量越多。纳米铜属于软金属,熔点低,延展性好,可以在齿轮摩擦面起到“沉积膜”和“填充”的减磨作用。一来,纳米铜的“沉积膜”的作用体现在,在摩擦副运动的过程中,齿轮的摩擦面会产生微区高温,增强了纳米铜的涨落,加之纳米铜具有较高的表面能,从而导致纳米铜向齿轮的摩擦面运动,并吸附在齿轮的摩擦面。同时,质地较软的纳米铜在高载荷下易被挤压在齿轮的摩擦面,使得齿轮的摩擦面形成一层纳米铜膜,新形成的纳米铜膜使得齿轮与齿轮之间得到有效隔离,避免了齿轮摩擦面的直接接触,在支承了加载力的同时还起到了减磨效果。此外,由于纳米铜具备优异的导热性能,也降低了齿轮摩擦面的温度,改善了摩擦环境,也增强了齿轮油的摩擦学性能。二来,纳米铜的“填充”作用体现在,纳米铜沉积吸附在齿轮摩擦面的同时,在摩擦挤压的过程中,还可以被挤压嵌入至齿轮摩擦面的凹槽内,使得齿轮摩擦面的粗糙结构被填平,减少了齿轮摩擦面处波峰与波峰间的直接接触磨损;同时,在摩擦过程中,齿轮摩擦面产生的局部高温,使得部分单质铜被氧化形成氧化铜,在摩擦面形成了一层熔融的氧化铜合金膜,补偿了磨损产生的缺陷,起到了修复作用。同时,被嵌入到齿轮摩擦面的纳米铜及其氧化物,使齿轮与齿轮之间的摩擦面更加光滑平整,增大了承担载荷的接触表面,降低了压应力,从而降低了齿轮的磨损。另一方面,二烷基二硫代磷酸铜为油状液体,可以很好地分散在齿轮油中,可以克服纳米铜在齿轮油中的沉淀现象,并可防止纳米铜的二次积聚和沉淀。

48、氯化石蜡主要改进齿轮油的耐挤压和减磨损特性,氯化石蜡具有良好的物理吸附性能,可以在高温和极压条件下发生分解,氯化石蜡分子中的c-cl键断裂,断裂后产生的氯离子与齿轮表面的铁离子反应生成氯化铁膜,氯化铁膜具有与石墨和二硫化钼相似的层状结构,易剪切,可以有效降低齿轮油的摩擦系数,在极压条件下发挥润滑作用。但氯化石蜡会因热分解而产生氯化氢,氯化氢是产生强腐蚀的根源,会造成齿轮的加速腐蚀和微点蚀的产生,因此,本发明通过加入环氧大豆油与氯化石蜡进行复合,可以完美解决氯化氢的腐蚀问题。环氧大豆油具有良好的热稳定性、光稳定性、耐油性和耐水性,在与氯化石蜡共同作用的过程中,氯化石蜡释放出来的氯化氢可以与环氧大豆油发生反应,可以有效防止氯化石蜡的水解,起到稳定剂的作用,也能有效避免反应得到的氯化氢对齿轮表面的腐蚀。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131925.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。