一种油煤共炼制取高性能喷气燃料的装置及方法与流程

- 国知局

- 2024-07-29 10:22:41

本发明涉及油煤共炼制特种油品,具体涉及一种油煤共炼制取高性能喷气燃料的装置及方法。

背景技术:

1、喷气燃料根据来源主要分为两大类:一类是以生物质为原料制备的航空生物燃料;另一类是以传统化石原料制备的喷气燃料。航空生物煤油主要组成为链烷烃以及少量环烷烃,具有润滑性低、黏度高、冰点值较高的缺点,故喷气燃料的生产主要以化石原料为主。以化石原料进行航煤生产主要有非临氢精制和加氢精制两种工艺,加氢精制能有效地使原料油中的硫氮氧等非烃化合物氢解,是目前喷气燃料精制的发展方向。

2、当前主要的喷气燃料加氢精制工艺有杜邦的iso therming技术,石化院的航煤加氢精制工艺技术、石科院的rhss技术、抚研院的sch-jf技术和喷气燃料低压加氢工艺技术、长岭石化的fits技术、中国石化工程建设公司和ripp联合研发的slht工艺技术、华东设计院cc-num技术。

3、上述喷气燃料加氢精制技术所采用的原料基本都为石油基馏分油,石油基航煤的缺点比较明显。一是以航煤直馏馏分仅占原料总量的4-8%,必将造成航煤原料供应不足。二是石油基喷气燃料在密度和吸热性能上很难满足未来军用飞机或航天的要求。

4、煤油共炼装置当前主要生产柴油和石脑油等常规燃料油,盈利较低、竞争力不足,不能有效发挥煤油共炼产物特性。

技术实现思路

1、为了克服上述现有技术的不足,本发明的目的在于提供一种油煤共炼制取高性能喷气燃料的装置及方法,不仅实现了高芳烃重质油和低变质烟煤的高效清洁利用,而且拓宽了喷气燃料的制取途径;解决了常规煤油共炼单一的技术路径,耦合悬浮床与固定床工艺,实现了重质油与煤结合制取喷气燃料的的全流程工艺。

2、为了实现上述目的,本发明采用的技术方案是:

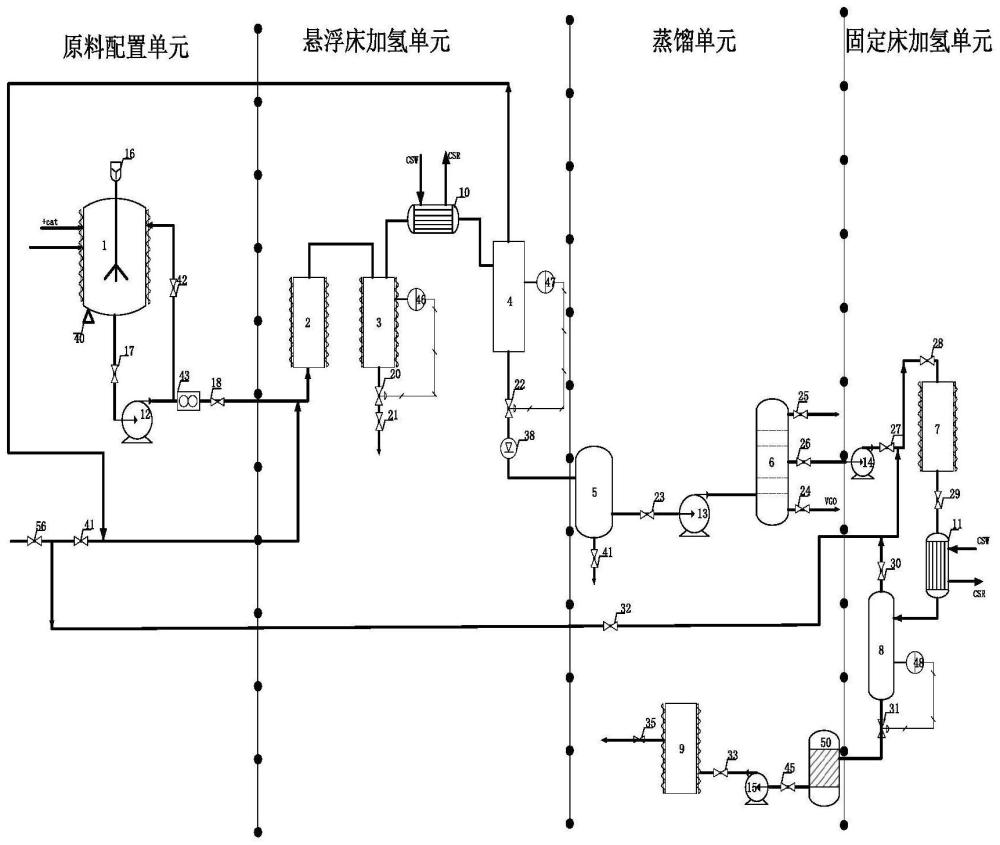

3、一种油煤共炼制取高性能喷气燃料的装置,包括原料配置单元、悬浮床加氢单元、固定床加氢单元、蒸馏单元;

4、原料配置单元、悬浮床加氢单元、固定床加氢单元、蒸馏单元依次串联,实现重质油与煤结合制取特种油品喷气燃料的全流程;

5、所述原料配置单元用于原料油、煤、催化剂的混合搅拌,使其在进入反应器之前混合均匀、无沉降;

6、所述悬浮床加氢单元用于将原料配置单元混合后的原料与氢气在反应器内加氢裂化、轻重组分分离;

7、所述固定床加氢单元用于对悬浮床加氢生成的轻组分油进一步改质、异构化反应,提升轻油品质;

8、所述蒸馏单元用于馏分油的精准切割,得到符合目标油组分。

9、所述原料配置单元包括原料罐和与原料罐依次相连接的进煤管线、进油管线、搅拌器、原料罐底部下料阀、原料泵、原料泵出口返回线阀门、电子计量秤、流量计;

10、所述原料罐底部与进料泵入口通过原料罐底部下料阀连接,进料泵出口分两路,一路通过原料泵出口返回线阀门返回至原料罐,另一路依次连接流量计、悬浮床反应器入口阀至悬浮床反应器入口;原料罐顶部连接搅拌器、原料罐底部连接电子计量秤。

11、所述悬浮床加氢单元包括悬浮床反应器、热高分、冷却器、冷高分ⅰ、热高分底部的减压阀一、减压阀二、冷高分底部阀门、限流孔板、冷高分ⅰ顶部循环氢管线及阀门一、热高分液位计、冷高分ⅰ液位计;

12、所述悬浮床反应器入口阀与悬浮床反应器底部连接,悬浮床反应器顶部与热高分顶部连接,热高分顶部与冷却器入口连接,热高分底部与减压阀一、减压阀二依次相连;冷却器出口与冷高分ⅰ入口连接,冷高分ⅰ底部与冷高分底部阀门、限流孔板依次连接;热高分顶部设有液位计,冷高分ⅰ顶部设有液位计。

13、所述固定床加氢单元包括固定床进料泵、进料阀一、进料阀二、固定床反应器、固定床反应器底部出料阀、冷却器、冷高分ⅱ、冷高分ⅱ顶部循环氢出口阀、冷高分ⅱ底部排液减压阀、流量计、冷高分ⅱ液位计;

14、所述固定床进料泵入口与蒸馏塔ⅰ通过阀门六连接,固定床进料泵出口与固定床反应器顶部通过进料阀一、进料阀二连接,固定床反应器底部与冷却器顶部通过出料阀三连接,冷却器底部与冷高分ⅱ入口连接,冷高分ⅱ顶部通过阀门连接至固定床反应器入口管线,冷高分ⅱ底部与产品罐入口通过阀门连接。

15、所述蒸馏单元包括轻油回收罐、轻油回收罐底部重油排液阀、轻油回收罐出口阀、蒸馏塔ⅰ、蒸馏塔入口泵、蒸馏塔ⅱ、蒸馏塔入口阀、蒸馏塔ⅱ入口泵、蒸馏塔ⅰvgo馏出段阀、蒸馏塔ⅰ石脑油馏出段阀、蒸馏塔ⅰ柴油馏出段阀、蒸馏塔ⅱ喷气燃料馏出段阀、产品罐、产品罐出口阀;

16、所述轻油回收罐入口与限流孔板连接,轻油回收罐底部设有排液阀,回收罐与蒸馏塔ⅰ入口泵通过轻油回收罐出口阀连接,蒸馏塔ⅰ入口泵出口与蒸馏塔ⅰ入口连接,蒸馏塔ⅰ出口设有石脑油流出管线、柴油流出管线、vgo流出管线,各流出管线分别由阀门四、阀门五、阀门六控制,蒸馏塔ⅱ与蒸馏塔入口泵出口通过蒸馏塔入口阀连接,蒸馏塔入口泵出口与产品油罐通过产品罐出口阀连接。

17、一种油煤共炼制取高性能喷气燃料的装置的使用方法,包括以下步骤;

18、原料配置单元将粒径在100-200目的煤粉和重油按照3:7或者4:6的比例及催化剂加入原料罐混合均匀,搅拌器频率开度50%,原料罐外壁电伴热温度设定值为120℃,每次配料50kg;

19、混合均匀的油煤浆经过原料罐底部下料阀、原料泵后与氢气混合进入悬浮床加氢反应器,原料经加氢裂化后进入热高分进行旋液分离,热高分底部残渣经减压阀一、减压阀二排出,热高分气相经过冷却器进入冷高分ⅰ,由冷高分ⅰ进行气液分离,冷高分ⅰ顶部出口气相返回至悬浮床加氢反应器的入口循环使用,冷高分ⅰ底部液相通过冷高分ⅰ底部阀门、限流孔板至蒸馏馏单元进行切割;

20、蒸馏塔ⅰ切割柴油馏分段通过阀门六、固定床反应器进料泵、进料阀一、进料阀二进入固定床反应器进行加氢精制和加氢异构化,产品经由固定床反应器底部流出阀、冷却器进入冷高分ⅱ进行气液分离,气相通过冷高分ⅱ顶部出口阀返回至固定床反应器入口循环使用,液相通过冷高分ⅱ底部排液阀、蒸馏塔ⅱ入口泵、蒸馏塔ⅱ入口阀进入蒸馏塔ⅱ;

21、经过加氢精制和加氢异构化后的液相组分经过蒸馏塔ⅱ窄馏分切割后,收集喷气燃料油馏分段产品。

22、所述原料罐温度120℃,悬浮床反应器的悬浮床反应温度460-465℃、压力18-20mpa、空速0.5h-1、氢纯度≥95vol%、氢油比1000-1500nl/kg、选用mo-ni-p催化剂、热高分液位为30%、冷高分液位30%;

23、所述固定床反应器的固定床反应温度360-380℃、压力16-18mpa、空速0.5h-1、氢纯度≥95vol%、氢油比1000-1200nl/kg、冷高分ⅱ液位30%,选用moo3/al2o3为固定床精制催化剂,sio3/al2o3为催化剂固定床异构化催化剂。

24、所述原料泵和固定床反应器入口泵为高压泵。

25、该油煤共炼制取喷气燃料的装置加热设备为原料罐、悬浮床反应器、热高分、蒸馏塔、固定床反应器,均采用外壁电加热套加热。

26、为了检测原料配比和原料进料情况,原料罐的底部设有电子秤,原料泵至悬浮床反应器入口设有流量计,固定床反应器的进料泵至固定床反应器入口设有流量计。

27、为了防止高压窜低压,冷高分ⅰ下部设有限流孔板、冷高分ⅱ下部设有减压阀。

28、原料泵出口流出物分两路,一部分至悬浮床反应器入口与氢气混合,另一部分返回至原料罐,确保原料混合均匀、无堆积沉淀。

29、悬浮床加氢催化剂mo-ni-p与煤粉一同加入原料罐,加入比例为原料质量的1%;固定床精制催化剂moo3/al2o3分别填装在固定床上下部,固定床异构化催化剂sio3/al2o3填装在固定床中部,填装体积比moo3/al2o3:sio3/al2o3=2:1。

30、热高分液位计设定值为30%,设定热高分液位计与热高分底部残渣减压阀一串级;冷高分ⅰ液位设定值为30%,设定冷高分ⅰ液位计与冷高分ⅰ底部阀门串级;冷高分ⅱ液位设定值为30%,设定冷高分ⅱ液位计与冷高分ⅱ底部排液阀串级。

31、本发明的有益效果:

32、本发明耦合悬浮床加氢工艺、固定床加氢工艺,实现了重质油与煤结合制取喷气燃料的全流程工艺,开辟了油煤共炼的新技术路径,结构上简单,各重要参数均为自动化控制,降低操作人员手动操作频次,进而提高装置安全性和可靠性。

33、本发明适应不同种类原料(特别是低变质烟煤和高芳烃重油),实现煤炭资源的清洁利用和重劣质油高效清洁转化,转化率≥95%,该工艺技术将煤炭资源转化为清洁的石油资源或者化工产品的方式,符合国家化石能源发展要求。

34、本发明针对煤油共炼产物油中芳烃、烷烃、杂原子化合物等组成结构不同导致的加氢反应难易程度,提出了渐次加氢工艺与分级利用的思路,实现煤基衍生油中芳烃、烷烃及杂原子化合物有序加氢改质。

35、本发明制取的煤基喷气燃料具有“一大三高四低”(大比重,高热安定性、高体积热值、高体积比热容,超低凝点、低硫、低氮、低芳烃)的性质,拓宽了喷气燃料油的制取路径。产品占整体液收15%以上,产品部分指标符合或优于现行3号喷气燃料标准。

本文地址:https://www.jishuxx.com/zhuanli/20240726/131961.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表