煤制α-烯烃合成低粘度PAO的方法与流程

- 国知局

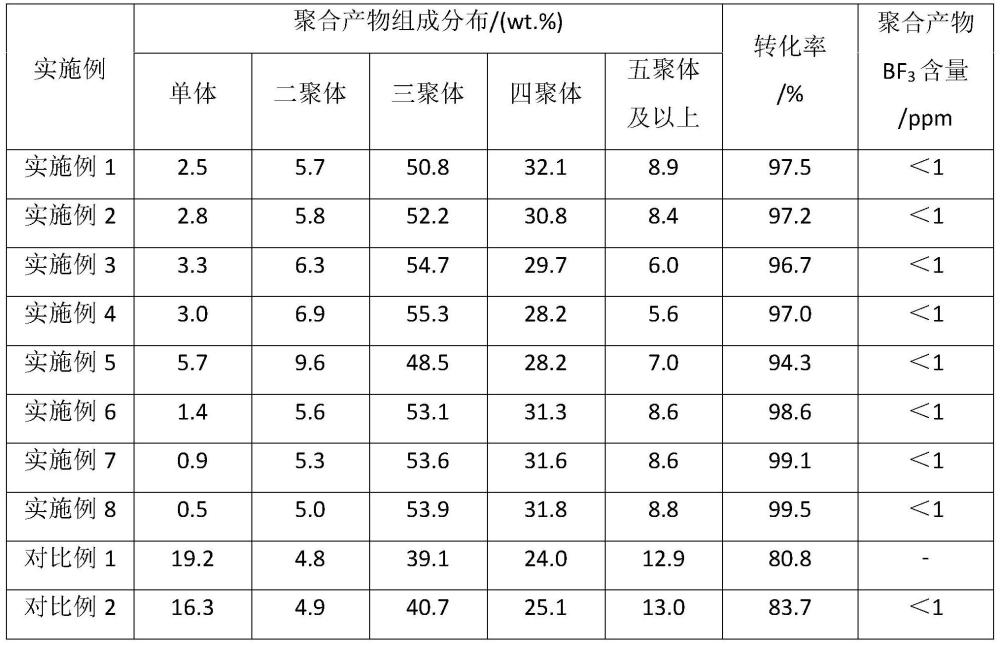

- 2024-07-29 10:24:24

本发明属于聚α-烯烃制备,具体涉及一种煤制α-烯烃合成低粘度pao的方法。

背景技术:

1、iv类润滑油基础油-聚α-烯烃合成油(poly alpha olefin,pao),由α-烯烃在催化剂作用下经齐聚反应和加氢饱和反应制得的长链烷烃润滑油基础油。作为重要的合成润滑油基础油,pao具有高黏度指数、低挥发性,良好的低温流动性、优良的抗剪切稳定性及抗高温氧化性等优点。按照100℃基础油运动粘度,习惯上将10cst以下的pao划分为低粘度pao,包括:pao2、pao2.5/3、pao4、pao5、pao6、pao8、pao9、pao10(数字代表基础油100℃运动粘度)。低粘度pao是目前需求最大的ⅳ类基础油,主要用于大跨度顶级内燃机油、航空发动机专用油、节能型全寿命精密设备用油等,用量占pao市场总量80%以上。

2、用于合成pao的催化剂包括alcl3催化剂、bf3催化剂、ziegler-nata催化剂、铬系催化剂、茂金属催化剂等。其中,用于制备低粘度pao的催化剂主要有alcl3催化剂、bf3催化剂、茂金属催化剂等。bf3催化体系因具有催化转化率高、产品收率高、产物相对分子质量分布窄、选择性好等优势,被广泛应用于低粘度pao合成领域。然而使用bf3催化剂反应之后通常需要将其从产物中脱除。常用的脱除方法为氢氧化钠溶液或氨水等碱水洗除。这种方法产生的废液处理难度大,催化剂也不能回收利用,导致严重的环境污染问题和资源浪费问题。cn112299940a提出了一种利用bf3催化剂连续合成低粘度pao的方法,通过气液分离回收物料中的bf3并重新利用,bf3脱除率可达80%以上,所得聚合产物主要为三聚体和四聚体。

3、合成pao的原料主要为乙烯齐聚产物c8~c10的α-烯烃,其中1-癸烯的应用最为广泛,合成的pao产品性能也最为优异。目前我国缺乏c8~c10α-烯烃的生产装置,原料主要依赖进口,增加了pao的合成成本。费托合成油中有着大量的α-烯烃成分,同样可以从中选取合适碳数的煤制α-烯烃作为pao的合成原料。费托合成油的原料来自煤炭,而我国煤炭资源丰富。因而其来源广泛、成本较低,有利于降低pao的生产成本并扩大pao的产业规模。费托合成油的特点是碳数连续,以直链烷烃和直链α-烯烃为主,产物中的含氧化合物种类复杂,含量一般在5%~15%左右,包括不同链长的醇、醛、酮、酸类物质。其中含氧化合物的存在会严重影响其品质,不利于费托合成油的进一步加工,因而需要一种合适的方法将其脱除。cn105777467a提出了一种从费托合成油品中分离含氧化合物的方法。用两股萃取剂进料操作在萃取塔中脱除含氧化合物后得到富含氧化合物物流,再用第三萃取剂进一步脱除剩余的含氧化合物。该方法虽然对萃取工艺进行了简化和提效,但存在流程较长,能耗较高、设备较多的缺点。cn105885929b提出了一种利用煤制α-烯烃作为原料利用茂金属催化体系合成低粘度pao的方法,其中通过碱土金属去除煤制α-烯烃原料中的含氧化合物。该脱除方法可以深度脱除煤制α-烯烃中含氧化合物,但过程使用大量碱土金属及固体吸附剂,会产生大量废渣。

4、cn104560191b提出了一种采用费托合成油利用bf3催化剂合成低粘度pao的方法,其中费托合成油由烯烃、烷烃、醇组成,并且醇提供的氧含量0.2~2%。对比技术对于原料的组分及含量有特定要求,普适性较差,没有去除原料中的其他含氧杂质,影响后续聚合效果,并且没有bf3催化剂后续处理工艺。

5、综上,目前低粘度pao的合成技术中,bf3催化剂因众多优势仍是最广泛的应用选择。原料方面,煤制α-烯烃代替c8~c10α-烯烃作为pao生产原料,可以有效地降低pao的生产成本,但目前的费托合成油中含氧化合物的脱除方法仍存在着流程较长、能耗较高,或是产生大量废液或是废固的缺点。

技术实现思路

1、基于以上问题,本发明的目的在于提供一种煤制α-烯烃合成低粘度pao的方法。

2、为实现上述目的,本发明提供了一种煤制α-烯烃合成低粘度pao的方法,包括以下步骤:

3、s1,向煤制α-烯烃馏分段中通入路易斯酸气体bf3,在压力为0.05~1mpa下使bf3与煤制α-烯烃液馏分段中的含氧化合物进行络合反应,形成bf3络合物与煤制α-烯烃液的非均相体系,然后将体系中的bf3络合物分离移出,得到脱氧煤制α-烯烃馏分段;

4、s2,向脱氧煤制α-烯烃馏分段中加入醇,进行聚合反应;

5、s3,将聚合反应混合物进行分离,得到聚合物产物和bf3络合物,聚合物产物通过闪蒸和/或汽提脱除残余的bf3,bf3络合物通过气液分离分离出bf3气体,从聚合物产物和bf3络合物中分离出的bf3气体返回步骤s1中重复利用。

6、本发明所述的煤制α-烯烃合成低粘度pao的方法,所述煤制α-烯烃馏分段为c5~c30的馏分段,优选为c8~c12馏分段。

7、本发明所述的煤制α-烯烃合成低粘度pao的方法,步骤s1中络合反应的反应温度为0~50℃,反应时间为0.5~2h。

8、本发明所述的煤制α-烯烃合成低粘度pao的方法,步骤s1和步骤s3中的分离方式为沉降分离。

9、本发明所述的煤制α-烯烃合成低粘度pao的方法,所述醇为甲醇、乙醇、丙醇、丙三醇、丁醇、戊醇和己醇中的一种或几种。

10、本发明所述的煤制α-烯烃合成低粘度pao的方法,其特征在于,步骤s2中聚合反应的反应温度为20~50℃,压力为0.05~1mpa。

11、本发明所述的煤制α-烯烃合成低粘度pao的方法,步骤s3中闪蒸温度为30~150℃,汽提温度为80~150℃。

12、本发明所述的煤制α-烯烃合成低粘度pao的方法,通过热裂解的方式对bf3络合物进行气液分离,热裂解温度为150~200℃。

13、本发明所述的煤制α-烯烃合成低粘度pao的方法,所述煤制α-烯烃馏分段的氧含量≤1%。

14、本发明有益效果:

15、1.选择煤制α-烯烃原料,利用通入的bf3同时实现了络合脱氧和催化聚合,降低了聚合反应的原料成本,并且煤制α-烯烃原料脱氧工艺和聚合工艺通过bf3相串联实现了bf3的高效利用;

16、2.采用络合作用脱除煤制α-烯烃原料中的含氧化合物,工艺流程短、能耗较低、操作简单,是一种高效的含氧化合物脱除方法;

17、3.所得产物物料经过二次分离,可高效回收其中的bf3气体并重复利用,提高了的bf3利用效率,减少了废液的产生。

技术特征:1.一种煤制α-烯烃合成低粘度pao的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的煤制α-烯烃合成低粘度pao的方法,其特征在于,所述煤制α-烯烃馏分段为c5~c30的馏分段,优选为c8~c12馏分段。

3.根据权利要求1所述的煤制α-烯烃合成低粘度pao的方法,其特征在于,步骤s1中络合反应的反应温度为0~50℃,反应时间为0.5~2h。

4.根据权利要求1所述的煤制α-烯烃合成低粘度pao的方法,其特征在于,步骤s1和步骤s3中的分离方式为沉降分离。

5.根据权利要求1所述的煤制α-烯烃合成低粘度pao的方法,其特征在于,所述醇为甲醇、乙醇、丙醇、丙三醇、丁醇、戊醇和己醇中的一种或几种。

6.根据权利要求1所述的煤制α-烯烃合成低粘度pao的方法,其特征在于,步骤s2中聚合反应的反应温度为20~50℃,压力为0.05~1mpa。

7.根据权利要求1所述的煤制α-烯烃合成低粘度pao的方法,其特征在于,步骤s3中闪蒸温度为30~150℃,汽提温度为80~150℃。

8.根据权利要求1所述的煤制α-烯烃合成低粘度pao的方法,其特征在于,通过热裂解的方式对bf3络合物进行气液分离,热裂解温度为150~200℃。

9.根据权利要求1所述的煤制α-烯烃合成低粘度pao的方法,其特征在于,所述煤制α-烯烃馏分段的氧含量≤1%。

技术总结本发明公开了一种煤制α‑烯烃合成低粘度PAO的方法,包括以下步骤:S1,向煤制α‑烯烃馏分段中通入路易斯酸气体BF3,在压力为0.05~1MPa下使BF3与煤制α‑烯烃液馏分段中的含氧化合物进行络合反应,形成BF3络合物与煤制α‑烯烃液的非均相体系,然后将体系中的BF3络合物分离移出,得到脱氧煤制α‑烯烃馏分段;S2,向脱氧煤制α‑烯烃馏分段中加入醇,进行聚合反应;S3,将聚合反应混合物进行分离,得到聚合物产物和BF3络合物,聚合物产物通过闪蒸和/或汽提脱除残余的BF3,BF3络合物通过气液分离分离出BF3气体,从聚合物产物和BF3络合物中分离出的BF3气体返回步骤S1中重复利用。技术研发人员:王玉龙,赵思萌,李洪鹏,刘通,王秀绘,徐显明,张永军,汲永钢,马克存,曹媛媛受保护的技术使用者:中国石油天然气股份有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240726/132087.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表