一种混合蜡油加氢裂化生产变压器基础油的方法与流程

- 国知局

- 2024-07-29 10:24:23

本发明属于石油化工,具体涉及一种混合蜡油加氢裂化生产变压器基础油的方法。

背景技术:

1、混合蜡油加氢裂化装置以常减压装置的减二线蜡油、减三线蜡油、溶剂脱沥青装置的脱沥青油、渣油加氢裂化装置减压蜡油为原料转化为轻、重石脑油、轻质燃料、柴油、加氢尾油等高品质产品,其中石脑油与尾油是优质的化工和船用燃料油,而轻质燃料与柴油则是清洁燃料。然而,受油品消费结构变化的影响,柴油产品消费增长明显放缓,经济效益变差,如何生产出高附加值产品提升炼油经济效益已经迫在眉睫。随着电力建设发展,电力电气设备需求空前增长,变压器油市场需求量日趋上升。原设计的在分馏系统生产柴油组分的工艺的基础上通过工艺操作调整生产变压器油基础油的相关研究还未见报道。

技术实现思路

1、鉴于此,本发明的目的是提供了一种混合蜡油加氢裂化生产变压器基础油的方法。本发明从柴油产品性质分析着手,探寻适合将柴油产品升级为经济效益更好的变压器油产品的途径,在原设计分馏系统生产柴油组分的工艺的基础上,通过工艺操作调整生产i0℃变压器油(通用)基础油,为了确保水含量达标,打破传统思维,将柴油汽提塔的1.0mpa汽提蒸汽改为0.6mpa氮气汽提,变压器油水含量由100ppm左右下降至12ppm,闪点、击穿电压、倾点以及界面张力等性能指标均符合变压器油指标,以实现将柴油产品转化为变压器油基础油、达到不产柴油目的提升全厂经济效益。

2、本发明目的是通过以下方式实现:

3、本发明提供一种混合蜡油加氢裂化生产变压器基础油的方法,包括以下步骤:

4、(1)将常减压装置减二线和减三线蜡油、渣油加氢裂化装置蜡油、溶剂脱沥青装置脱沥青油依次通过一段加氢精制/裂化反应器和二段裂化反应器,反应产物经分离获得冷低分油和热低分油;

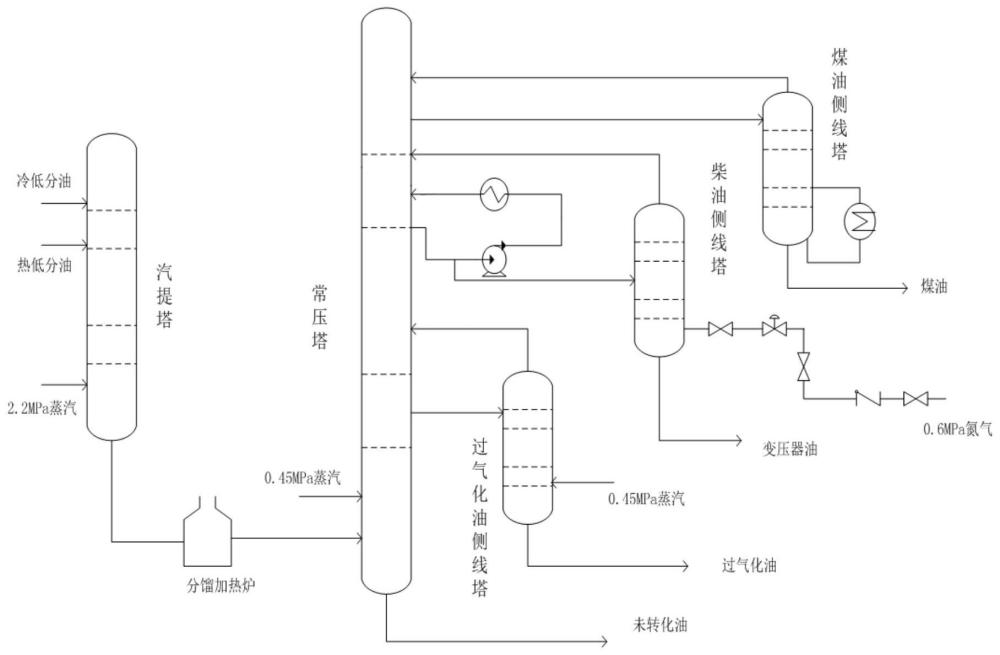

5、(2)将步骤(1)得到的冷低分油和热低分油分别从汽提塔的第4~6层塔板和第8~10层塔板进入汽提塔中脱硫,汽提塔塔底部通入2.2mpa汽提蒸汽,通入量为10.6t/h,汽提塔塔底油经分馏加热炉加热后进入常压塔,常压塔塔顶压力为0.08mpa,常压塔的底部通入0.45mpa汽提蒸汽,通入量为12.5t/h,常压塔的第25~27层塔板、第43-45层塔板、第54-56层塔板分别通过管道与煤油侧线塔、柴油侧线塔、过气化油侧线塔相连,第43~45层塔板流出的柴油经泵再重新输送到常压塔,冷回流量为230-235t/h,过汽化油侧线塔的底部通入0.45mpa汽提蒸汽,通入量为1.8t/h,柴油侧线塔的底部通入氮气汽提,氮气流量2680nm3/h,煤油侧线塔的底部通过换热器加热,煤油侧线塔、柴油侧线塔、过气化油侧线塔的塔顶物料分别通过管道从常压塔的第22-24层塔板、第40~42层塔板、第51~53层塔板返回到常压塔中,柴油侧线塔回流为185-190t/h,煤油热回流量为180-185t/h;煤油侧线塔和柴油侧线塔底部物料外送出装置,柴油侧线抽出温度控制在275-280℃;

6、(3)柴油侧线抽出的为0℃变压器油,添加抗凝剂后使其倾点达到-15℃,得到变压器基础油。

7、基于上述技术方案,进一步地,步骤(1)中所述的常减压装置减二线和减三线蜡油、渣油加氢裂化装置蜡油、溶剂脱沥青装置脱沥青油的质量比为40~44%:30~34%:23~25%。

8、基于上述技术方案,进一步地,步骤(1)中所述的一段加氢精制/裂化反应器由一个加氢精制床层和两个裂化床层串联组成,二段裂化反应器由三个裂化床层串联组成。

9、基于上述技术方案,进一步地,步骤(2)中冷低分油和热低分油分别从汽提塔的第5层塔板和第9层塔板进入汽提塔中脱硫,汽提塔共33层塔板。

10、基于上述技术方案,进一步地,步骤(2)中常压塔共56层塔板。

11、基于上述技术方案,进一步地,步骤(2)中常压塔塔顶第1层塔板出分离出粗石脑油。

12、基于上述技术方案,进一步地,步骤(2)中常压塔的第26层塔板、第44层塔板、第55层塔板分别通过管道与煤油侧线塔、柴油侧线塔、过气化油侧线塔相连。

13、基于上述技术方案,进一步地,步骤(2)中煤油侧线塔、柴油侧线塔、过气化油侧线塔的塔顶物料分别通过管道从常压塔的第23层塔板、第41层塔板、第52层塔板返回到常压塔中。

14、基于上述技术方案,进一步地,步骤(2)中过气化油侧线塔中过气化油和塔底未转化油返回到二段裂化反应器。

15、基于上述技术方案,进一步地,步骤(3)中所述的0℃变压器油的初馏点为260-265℃,闪点为135-140℃,终馏点为365-370℃。

16、基于上述技术方案,进一步地,步骤(3)中所述的抗凝剂的主要成分为乙烯-醋酸乙烯脂共聚物。

17、本发明相对于现有技术具有的有益效果如下:

18、本发明通过对分馏塔相关参数调整,将反应生成物重新切割,将原生产柴油组分变成生产变压器油基础油,生产变压器油附加值比生产柴油高1000元/吨,在柴油生产过剩,柴油产品消费增长明显放缓,经济效益变差的趋势下,探索一条生产高附加值变压器油的途径,能为公司增收3.5亿元/年,大大提升全厂经济效益。

技术特征:1.一种混合蜡油加氢裂化生产变压器基础油的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,步骤(1)中所述的常减压装置减二线和减三线蜡油、渣油加氢裂化装置蜡油、溶剂脱沥青装置脱沥青油的质量比为40~44%:30~34%:23~25%。

3.根据权利要求1所述的方法,其特征在于,步骤(1)中所述的一段加氢精制/裂化反应器由一个加氢精制床层和两个裂化床层串联组成,二段裂化反应器由三个裂化床层串联组成。

4.根据权利要求1所述的方法,其特征在于,步骤(2)中冷低分油和热低分油分别从汽提塔的第5层塔板和第9层塔板进入汽提塔中脱硫,汽提塔共33层塔板。

5.根据权利要求1所述的方法,其特征在于,步骤(2)中常压塔共56层塔板;常压塔塔顶第1层塔板出分离出粗石脑油。

6.根据权利要求1所述的方法,其特征在于,步骤(2)中常压塔的第26层塔板、第44层塔板、第55层塔板分别通过管道与煤油侧线塔、柴油侧线塔、过气化油侧线塔相连。

7.根据权利要求1所述的方法,其特征在于,步骤(2)中煤油侧线塔、柴油侧线塔、过气化油侧线塔的塔顶物料分别通过管道从常压塔的第23层塔板、第41层塔板、第52层塔板返回到常压塔中。

8.根据权利要求1所述的方法,其特征在于,步骤(2)中过气化油侧线塔中过气化油和塔底未转化油返回到二段裂化反应器。

9.根据权利要求1所述的方法,其特征在于,步骤(3)中所述的0℃变压器油的初馏点为260-265℃,闪点为135-140℃,终馏点为365-370℃。

10.根据权利要求1所述的方法,其特征在于,步骤(3)中所述的抗凝剂的主要成分为乙烯-醋酸乙烯脂共聚物。

技术总结本发明公开一种混合蜡油加氢裂化生产变压器基础油的方法,属于石油化工技术领域。本发明将蜡油通过一段加氢精制/裂化反应器和二段裂化反应器,反应产物经分离获得冷低分油和热低分油,通入汽提塔中脱硫,汽提塔塔底油经分馏加热炉加热后进入常压塔,通过工艺优化使得柴油侧线抽出的为0℃变压器油,添加抗凝剂后使其倾点达到‑15℃,得到变压器基础油,闪点、击穿电压、倾点以及界面张力等性能指标均符合变压器油指标,以实现将柴油产品转化为变压器油基础油、达到不产柴油目的提升全厂经济效益。技术研发人员:顾立明,孙凯,李晓明,汤杰国,丁元乐,陈金超,赫忠强受保护的技术使用者:恒力石化(大连)炼化有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240726/132085.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表