一种流化床气化炉水力排渣系统的制作方法

- 国知局

- 2024-07-29 10:24:16

:本发明属于煤化工,尤其涉及一种流化床气化炉水力排渣系统。

背景技术

0、背景技术:

1、高压流化床气化又称沸腾床气化,气化剂(蒸汽和富氧空气或氧气)由炉底进入炉内,使煤颗粒在炉内上下翻滚呈沸腾状态进行气化反应。高压流化床气化炉,由于系统压力的提高,流化床床层气速将大幅降低,特别是流化床底部,是流化床床层气速最低的区域,容易诱发流化床结渣的情况发生,给企业造成严重的经济损失。

2、流化床气化炉的助燃剂氧气全部由气化炉底部中心区域的中心射流管进入,高压下传统的单只中心射流管气速大幅降低,而氧气浓度(氧气占气化剂的百分比)不变,造成在高压流化床中心射流管覆盖区域形成超高温度区,由于高压、高温、低气速,极易诱发高温结渣的情况发生。

3、流化床气化炉的粗煤气经过旋风除尘系统分离,传统流化床气化炉旋风系统多采用多级旋风分离除尘系统,降低流化床工艺煤气粉尘带出量,存在设计难度大,设备投资成本高,工艺操作复杂,后续设备故障维修困难,飞灰返炉后二次气化效率低等一系列难题。

4、流化床气化炉的排渣方式主要有固定床干法排渣方式和气控湿法排渣方式。固定床干法排渣方式易于控制,可实现对流化床排渣量的精准控制,但是由于固定床干法排渣的排渣温度高,使得对排渣控制阀的耐温要求较高,且排渣管易因磨损而导致泄漏。气控湿法排渣方式主要通过激冷水对煤渣进行冷却降温,因此相应的排渣温度较低,但排渣系统的管线易堵塞,导致生产不稳定。此外,循环流化床气化炉产生的热渣,在排渣过程中会有气化剂被夹带进入排渣管,并在排渣口附近与煤气及煤渣发生燃烧反应,由于排渣管附近物料流动缓慢,导致流化床气化炉底部排渣口出现结渣情况,造成排渣口堵塞,无法顺利排渣。

技术实现思路

0、技术实现要素:

1、为解决上述技术问题,本发明的目的是提供一种流化床气化炉水力排渣系统。

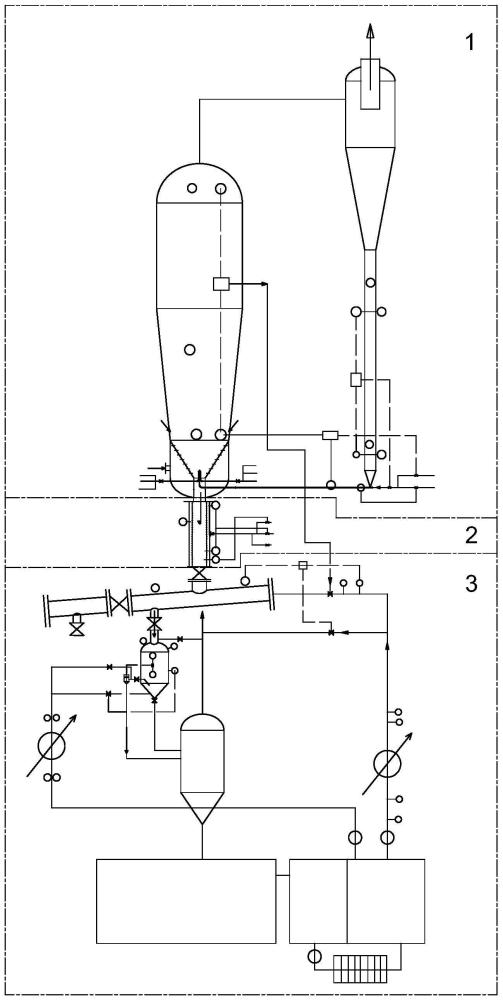

2、本技术实现要素:由如下技术方案实施:一种流化床气化炉水力排渣系统,包括气化单元、下渣单元和水力控渣单元;

3、所述气化单元包括气化炉本体、旋风分离器和料腿;所述气化炉本体的气化出口与所述旋风分离器的进口连通,所述旋风分离器的排气口为工艺气出口,所述旋风分离器的出料口与料腿的进口连通,所述料腿的出口通过返粉管与所述中心返粉射流管连通,所述返粉管上设有气力输送管;

4、所述下渣单元包括竖直设置的排渣管和冷介质储存装置;所述排渣管为两端开口的夹套式管状结构,所述排渣管的上口端和下开口端分别为进渣口和出渣口,所述排渣管的内壁开设有若干通孔,在所述排渣管的外壁开设有与所述排渣管的夹套内部连通的冷介质进口;所述冷介质进口与所述冷介质储存装置通过管道连通;

5、所述水力控渣单元包括水力控渣管、渣水混合罐、渣水闪蒸罐、捞渣机、沉淀池、水过滤设备、清水池,所述水力控渣管为斜管,所述斜管的两端封闭,在所述水力控渣管沿倾斜向下的方向的管壁上部和下部分别贯穿设有煤渣进口管和煤渣出口管,在所述煤渣进口管和煤渣出口管上分别设有煤渣进口阀和煤渣出口阀;

6、所述煤渣出口管底端与所述渣水混合罐的进口连通,所述渣水混合罐的底部出口与所述渣水闪蒸罐的侧部进口通过管道连通,在连通所述渣水混合罐和所述渣水闪蒸罐之间的管道上设有排渣水阀,所述渣水闪蒸罐的顶部连通有放空管,所述渣水闪蒸罐的底部出口与所述捞渣机进口连通,所述捞渣机排水口与所述沉淀池进口连通,所述沉淀池上部通过污水泵与所述水过滤设备进口连通,所述水过滤设备出口与所述清水池进口连通,所述清水池与所述水力控渣管的上封闭端通过清水管连通,在所述清水管上设有高压控渣泵和清水阀;

7、所述气化单元的气化炉本体下渣管底端与所述下渣单元的排渣管进渣口密封连通,所述下渣单元的排渣管出渣口与所述水力控渣单元的煤渣进口管密封连通。

8、优选的,所述气化单元中,所述气化炉本体从下到上分为依次贯通的气化室、浓相室和飞灰沉降室,所述气化室的侧壁开设有进气口,所述气化室的内部设有漏斗形的分布板,所述分布板的顶部与所述气化室的内侧壁密封连接,所述分布板的底部连通有竖直设置的下渣管,所述下渣管的底端贯穿所述气化室的室壁,并置于所述气化室的外部;所述下渣管内竖直设有气化剂射流管和中心返粉射流管,所述气化剂射流管和中心返粉射流管出口向上设置,所述气化剂射流管与所述气化剂输送管连通,所述浓相室为上大下小的倒锥筒型结构,在所述浓缩池的下部侧壁上设有进煤口;所述飞灰沉降室的顶部设有气化出口。

9、优选的,所述气化单元中,在所述气力输送管上设有气力输送阀,在所述料腿下部和上部分别设有第一压力传感器和第二压力传感器,所述第一压力传感器和第二压力传感器均与所述气力输送阀信号连接。

10、优选的,所述气化单元中,所述气化剂射流管至少为2个。

11、优选的,所述气化单元中,所述气力输送管进口与二氧化碳管连通,所述二氧化碳管上设有二氧化碳阀;在所述气化室下部和上部分别设有第三压力传感器第五压力传感器,在所述返粉管上设有第四压力传感器,所述第三压力传感器和第四压力传感器均与所述二氧化碳阀信号连接。

12、优选的,所述气化单元中,所述气力输送管进口还与过热蒸汽管连通,所述过热蒸汽管上设有蒸汽阀;在所述返粉管上设有第一温度传感器,所述第一温度传感器与所述蒸汽阀信号连接。

13、优选的,所述下渣单元中,所述冷介质储存装置包括过热蒸汽源和脱盐水源,在连通所述冷介质进口和所述过热蒸汽源的管道上设有第一阀门,在连通所述冷介质进口与所述脱盐水源的管道上设有第二阀门;

14、在所述排渣管内设有第六压力传感器,在所述排渣管的出渣口处设有第二温度传感器;在所述排渣管的夹套内设有第七压力传感器;所述第六压力传感器及所述第七压力传感器均与所述第一阀门电信号连接,所述第二温度传感器与所述第二阀门电信号连接。

15、优选的,所述下渣单元中,所述冷介质储存装置还包括二氧化碳气源,在连通所述二氧化碳气源与所述冷介质进口的管道上设有第三阀门。

16、优选的,所述下渣单元中,所述通孔的孔径为0.5-1.5mm。

17、优选的,所述水力控渣单元中,在所述煤渣出口管和所述水力控渣管下封闭端之间的水力控渣管上设有冲渣阀,在所述冲渣阀和所述水力控渣管下封闭端之间的水力控渣管下部贯穿设有排空管,在所述排空管上设有排空阀。

18、优选的,所述水力控渣单元中,其还包括侧排管,所述侧排管的进口端设于所述渣水闪蒸罐的罐内下部,所述侧排管的出口端与所述渣水闪蒸罐的侧部进口连通,所述侧排管上设有侧排阀和液位控制排渣阀。

19、优选的,所述水力控渣单元中,所述清水管中部还与放空管通过第一连接管连通,在第一连接管上设有第一调节阀,在连通第一连接管和水力控渣管之间的清水管上设有清水阀和第八压力传感器,在所述水力控渣管上设有第九压力传感器,所述第八压力传感器和第九压力传感器均与所述第一调节阀信号连接,所述清水阀与第三压力传感器和第五压力传感器信号连接。

20、优选的,所述渣水混合罐的上部与所述放空管通过第二连接管连通,在所述第二连接管上设有第二调节阀。

21、优选的,所述水力控渣单元中,其还包括冲洗水管,所述冲洗水管的进口端设于所述清水池内,所述冲洗水管的出口端分别与所述渣水混合罐的底部以及连通渣水混合罐和液位控制排渣阀之间的所述侧排管连通,在连通渣水混合罐、侧排管的冲洗水管上分别设有两个控制阀。

22、优选的,所述水力控渣单元中,在所述渣水混合罐上设有液位传感器,所述液位传感器与所述液位控制排渣阀信号连接。

23、优选的,所述所述水力控渣管与水平面的夹角为5-45°。

24、本发明的优点:

25、1、本发明采用创新设计理念,变传统气化炉浓相直筒圆柱段为圆锥段结构,提高气化炉底部床层气速,彻底解决高压流化床因床层气速低结渣的状况;变传统单只中心管射流结构为多口散射中心射流结构,增加中心射流区的辐射范围,降低中心射流区域的温度,降低结渣风险;变传统旋风系统n形阀或翼阀回料结构为气力密相输送至气化炉底部中心射流回料结构,使返粉口位于多只中心区域射流管中心,煤粉返炉后处于高氧、高温、高气速区域,可使其瞬间二次气化。

26、2、本发明夹套式管状结构的排渣管对煤渣有间接降温的作用,同时,夹套内的过热蒸汽通过排渣管内壁上开设的通孔进入排渣管,对煤渣直接进行接触降温,降温速度快且实现了对煤渣中的高温热能的回收;

27、3、本发明排渣管中,与煤渣换热后的过热蒸汽返回气化炉不仅将回收的高温热能送回流化床气化炉使得热能得到充分利用,同时提高了流化床气化炉底部的气速,降低了流化床气化炉底部结渣的风险;

28、4、本发明在排渣管的内壁上开设通孔,可降低煤渣对排渣管内壁的磨损,夹套可使夹套内外的温度均匀,可降低排渣管的膨胀应力,有效的延长了排渣管的使用寿命,降低故障率。

29、5、本发明对现有流化床排渣方式进行创新,首创流化床水力排渣结构,解决固定床排渣温度高,环境污染的问题及气控湿法排渣控制难,管线堵塞的问题。

30、6、本发明改变高压系统传统间歇排渣的理念,采用高压连续降压排放,解决排渣系统工艺管线易堵塞,系统复杂的问题;连续排渣方式,使排渣系统工艺简单,效率更高。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132074.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。