一种车用汽油生产方法与流程

- 国知局

- 2024-07-29 10:24:06

本发明属于炼油及化工领域,具体地涉及一种车用汽油生产方法。

背景技术:

1、随着环保法规日益严格,车用汽柴油的质量标准不断提高。其中,在汽油领域,最新的车用汽油标准为国ⅵ标准,规定汽油中烯烃含量≯15v%,芳烃含量≯35v%,硫含量≯10μg·g-1。这对汽油生产技术提出了新的挑战,汽油深度脱硫的同时,还要控制烯烃、芳烃含量,同时还要保证汽油产品的辛烷值达标。传统的汽油生产技术主要以s-zorb为主,该技术采用非加氢路线,通过吸附剂脱除汽油中的硫化物,而不饱和烯烃和芳烃,实现了低硫高辛烷值汽油的生产。但是,面对未来逐渐严格的烯烃、芳烃含量限制,s-zorb技术由于无法对烯烃、芳烃进行加氢反应,因而难以适应未来的技术发展方向。而传统的加氢路线生产汽油,则是根据硫化物、烯烃沸点的不同,先对原料油进行切割,富含烯烃的轻组分采用无碱脱臭的手段进行处理,富含大分子硫化物的重组分则使用选择性加氢脱硫催化剂,在脱硫的同时尽可能不饱和烯烃。早期由于汽油指标中对烯烃、芳烃含量限制不严格,所以该技术曾被s-zorb技术替代,但是面对未来的汽油质量规范,加氢路线生产汽油需进一步升级发展。

2、目前,加氢法生产高辛烷值汽油主要存在以下问题,由于需要对原料进行分馏切割,并分别处理,工艺流程较为复杂;另外由于是固定床加氢反应,氢气消耗略高,同时,加氢脱硫反应过程中生成硫化氢,比较容易转化为硫醇影响产品质量。

3、cn106554813a公开了一种低硫低烯烃的高辛烷值汽油生产工艺,该工艺方法将分馏的轻组分通过烯烃氧化生成高辛烷值组分,重组分先采用加氢脱硫后,再进行分馏,分离后的重组分进行溶剂抽提脱除含硫物质,再将分别处理后的组分混合,得到低硫、低烯烃的高辛烷值汽油。但是该工艺流程复杂,分馏过程多、能耗大。

4、cn104611062a公开了一种高辛烷值汽油生产方法,该方法以催化柴油为原料,在反应蒸馏塔内提馏段装填加氢裂化催化剂,精馏段装填异构化催化剂,通过将柴油组分进行加氢裂化反应,轻组分再异构化,实现高辛烷值汽油生产。但该方法在加氢裂化过程中,基本会将催化柴油中的烯烃全部饱和,导致氢耗较高并且不利于较大程度保留汽油组分的辛烷值。

技术实现思路

1、针对现有技术的不足,本发明提出一种车用汽油生产方法。本发明采用加氢脱硫路线,并将原料油与氢气的汽化过程和液化过程相结合,利用相变过程强化氢气与原料的均匀混合及溶解,并实现原料中硫化物、烯烃、芳烃的分区反应,强化反应效率,提高产品质量,其中车用汽油符合国vi标准。

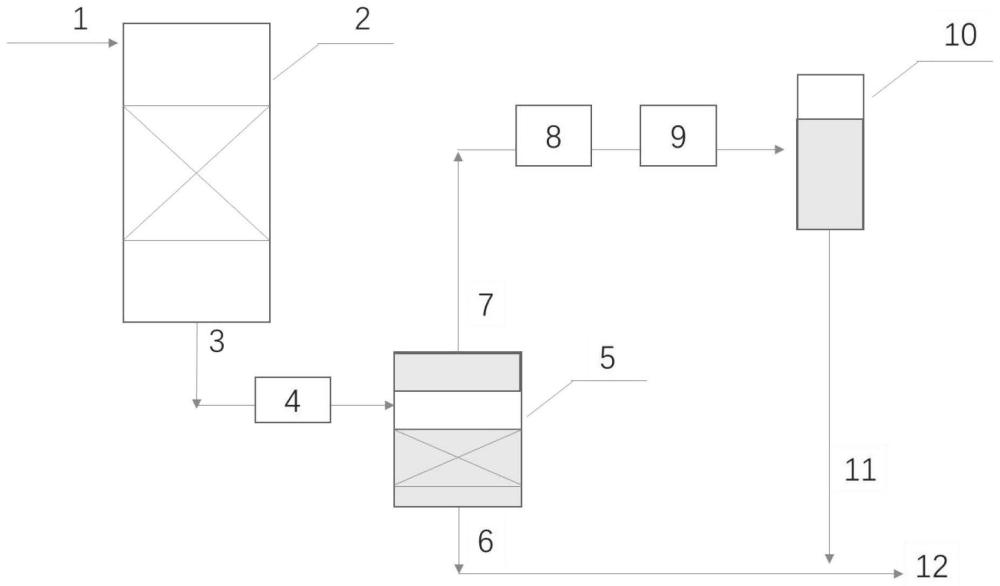

2、本发明的一种车用汽油生产方法,包括:

3、原料油和氢气首先进入反应器i,发生气相反应;反应器i的流出物经增压部分或全部变为液相状态,在反应容器ii中进行液相反应,最终得到车用汽油。

4、进一步地,所述原料油可以为催化汽油、直馏石脑油、焦化石脑油等中的一种或几种。

5、进一步地,所述原料油的馏程一般为40~200℃,s≯2000μg/g,优选为100~1000μg/g,烯烃≯40wt%,优选为10wt%~25wt%,芳烃≯50wt%,优选为15wt%~45wt%,辛烷值(ron)不低于70,优选为75~90。

6、进一步地,反应器i优选采用常规固定床反应器。反应器i内装填具有选择性加氢脱硫、异构功能的催化剂,包括载体和加氢活性金属组分。其中载体为无机耐熔氧化物,一般选自氧化铝、无定型硅铝、二氧化硅或氧化钛等中的一种或几种;加氢活性金属包括第vib和/或viii族金属组分,其中第vib族选自钨和/或钼,以氧化物计为1%~15%,优选为2%~10%,第viii族选自镍和/或钴,以氧化物计为1%~15%,优选为3%~9%。如大连石油化工研究院开发的fgh系列催化剂或me系列催化剂。

7、进一步地,所述反应器i的操作条件包括:反应压力0.1~3.0mpa,优选0.5~2.0mpa;氢油体积比为10~1000,优选80~300;反应温度为50~300℃,优选100~230℃。

8、进一步地,所述增压可以采用任一商用的压缩机,如往复式、离心式压缩机,对具体规格和型号没有特殊要求。

9、进一步地,反应器ii内装填加氢精制催化剂,所述的加氢催化剂包括载体和加氢活性金属;其中载体为无机耐熔氧化物,一般选自氧化铝、无定型硅铝、二氧化硅或氧化钛等中的一种或几种;加氢活性金属包括第vib和/或viii族金属组分,其中第vib族金属选自钨和/或钼,以氧化物计为5%~25%,优选为10%~20%,第viii族金属选自镍和/或钴,以氧化物计为1%~7%,优选为1.5%~5%,如大连石油化工研究院开发的fh-40系列催化剂。

10、进一步地,所述反应器ii的操作条件包括:反应压力为0.1~6.0mpa,优选2.5~4.0mpa;反应温度为100~300℃,优选140~220℃,体积空速为1.5~3.5h-1。其中反应器ii的反应压力比反应器i的反应压力高0.5~3.5mpa。

11、进一步地,一般控制反应器ii中氢气和原料油的液化率(液体状态的原料油和氢气占总原料油和氢气的摩尔比)不低于30%,优选40%~80%。

12、进一步地,所述反应器ii顶部流出物为气相组分,经换热器和/或冷凝器,之后进入高压分离器,得到液相轻组分。

13、进一步地,所述反应器ii经液相反应所得液相重组分从底部排出反应器ii,液相重组分与液相轻组分混合,得到车用汽油产品。

14、进一步地,所述车用汽油的性质包括:辛烷值≮95,硫含量≯10μg·g-1,烯烃含量≯15v%,芳烃含量≯35v%。

15、本发明方法与现有技术相比,具有如下优点:

16、(1)本发明相比常规的加氢法生产汽油技术路线,可以实现将脱硫、脱芳进行分区反应,同时控制烯烃饱和率。在反应器i中发生脱硫和浅度的烯烃饱和,由于气相反应过程中,反应物流沿反应器轴向流动线速度较快,且是低压环境,芳烃加氢反应不会在反应器i内发生。通过控制反应器i流出物的液化率,在实现氢气均匀溶解于油品的同时,还可以实现小分子烯烃和大分子硫化物、芳烃的分离,使大分子组分进一步发生加氢、脱硫的异构化反应,降低辛烷值损失。

17、(2)本发明相比液相加氢技术,采用氢气与原料油汽化后再液化的相变过程进行强化溶氢,弥补了常规液相技术中气相氢气与液相原料强制折流返混氢气溶解效果差、采用膜类混氢设备成本高的缺陷,实现低成本溶氢并强化氢气混合效果。

18、(3)本发明将原料油和氢气汽化后,对反应器i流出物采用增压方式液化,利用高温条件下氢气溶解度更高的特点,增加反应器ii内氢气溶解度,利于加氢反应。同时由于在反应器i中涉及脱硫反应,生成硫化氢,而硫化氢高温下溶解度低,可以实现进入反应器ii的大分子组分中硫化氢浓度低,优化反应环境,在两个反应器间无需设置汽提装置。对于未液化的小分子组分,采用降温方式液化,可以减少液化组分中硫化氢、氨等杂质浓度,减少后续汽提压力,进一步节能降耗。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132062.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。