一种天然三元低共熔溶剂润滑剂及其制备方法和应用

- 国知局

- 2024-07-29 10:23:56

本发明涉及摩擦润滑,尤其涉及一种天然三元低共熔溶剂润滑剂及其制备方法和应用。

背景技术:

1、在摩擦学领域,液体润滑材料是解决摩擦学问题最常用的润滑介质之一,其具备自清洁、冷却、阻燃及控制摩擦磨损等作用,从而在现代工业生产中发挥着重要的作用。传统的液体润滑材料包括水、有机溶剂、离子液体等,这些液体润滑材料表现出良好的润滑性能,但也存在一定的问题,如水的低润滑性、低粘度、高腐蚀性和较差的耐温性能;有机溶剂的低电导率、高挥发性及易泄漏导致的环境污染等;离子液体存在一定的毒性、生物不相容性及制备成本高等,这些问题使它们在应用过程中存在一定的隐患。同时,对于液体润滑剂,最大的挑战在于其承载能力弱,在一些苛刻环境下很难实现对机器接触面的保护,从而产生严重的摩擦磨损现象。因此,寻找一种绿色、经济及高性能的液体润滑材料成为摩擦科学和工程领域内最为关心的问题之一。

2、低共熔溶剂(des)是一种新型离子液体类似物。近年来,由于其具有成本低廉、制备简单及绿色无污染的特点,低共熔溶剂逐渐成为离子液体和其他传统液体润滑材料的绿色替代品。低共熔溶剂是由氢键受体和氢键供体通过它们之间的氢键网络作用形成的一种室温溶剂,其熔点的降低主要来源于氢键受体和氢键供体之间形成的复杂的氢键网络结构。此外,采用一些初级代谢物(如氨基酸、有机酸、糖类或胆碱衍生物)作为氢键供体和氢键受体,可获得绿色经济的天然低共熔溶剂(nades)。通过选择合适的氢键供体和氢键受体,可制备出具备不同理化性能的低共熔溶剂,如粘度、密度、低挥发性、高热稳定性、无毒性、经济可持续及生物相容性等。随着对低共熔溶剂的进一步认识,人们发现通过在二元低共熔溶剂中加入一种有机或无机化合物,对低共熔溶剂的物理化学性能进行进一步调控,可获得性能优异的三元低共熔溶剂(tdes),所制备的三元低共熔溶剂具备更加优异的理化性能,从而满足其在不同领域内的应用。

3、基于其良好的流变学性能、粘度性能、热稳定性能及极性特性,低共熔溶剂作为一种新型液体润滑材料时展现出优异的摩擦学性能。研究表明,低共熔溶剂的极性作用以及对基底材料良好的亲和力和浸润性,有利于低共熔溶剂在基底表面形成润滑薄膜,从而表现出较低的摩擦系数和磨损率。然而,作为一种液体润滑材料,传统的低共熔溶剂(如氯化胆碱基低共熔溶剂)由于其承载能力差,所形成的润滑膜容易破裂,因而在钢基底表面很难实现超低磨损的性能。因此,新型天然低共熔溶剂润滑材料的探索与制备及其在钢表面实现低摩擦和超低磨损具有重要的研究意义。

技术实现思路

1、有鉴于此,本发明提供了一种天然三元低共熔溶剂润滑剂及其制备方法和应用。本发明将天然三元低共熔溶剂应用在摩擦学领域,拓展了低共熔溶剂的应用范围,并且本发明提供的天然三元低共熔溶剂润滑剂承载能力强,减摩抗磨性能好,可在钢基底表面实现“近零”磨损行为,同时还具有优异的耐腐蚀性。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、一种天然三元低共熔溶剂润滑剂,包括以下摩尔分数的组分:季铵盐20~80%,乙醇胺10~60%,余量的山梨醇。

4、优选的,所述天然三元低共熔溶剂润滑剂包括以下摩尔分数的组分:季铵盐20~60%,乙醇胺10~50%,余量的山梨醇。

5、优选的,所述季铵盐包括氯化胆碱、四乙基氯化铵和四丁基氯化铵中的一种或几种。

6、优选的,所述乙醇胺包括一乙醇胺、二乙醇胺和三乙醇胺中的一种或几种。

7、优选的,所述天然三元低共熔溶剂润滑剂在室温下的粘度系数为2~12pa·s。

8、本发明还提供了上述方案所述天然三元低共熔溶剂润滑剂的制备方法,包括以下步骤:

9、将季铵盐、山梨醇和乙醇胺进行加热搅拌,得到所述天然三元低共熔溶剂润滑剂。

10、优选的,所述加热搅拌的温度为70~90℃,时间为10~12h;所述加热搅拌在水浴条件下进行。

11、优选的,所述加热搅拌的转速为500~700rpm。

12、优选的,所述加热搅拌后,还包括将所得产物进行干燥-稳定化处理;所述干燥-稳定化处理的温度为50~70℃,时间为20~30h。

13、本发明还提供了上述方案所述天然三元低共熔溶剂润滑剂或上述方案所述制备方法制备的天然三元低共熔溶剂润滑剂在摩擦润滑领域中的应用。

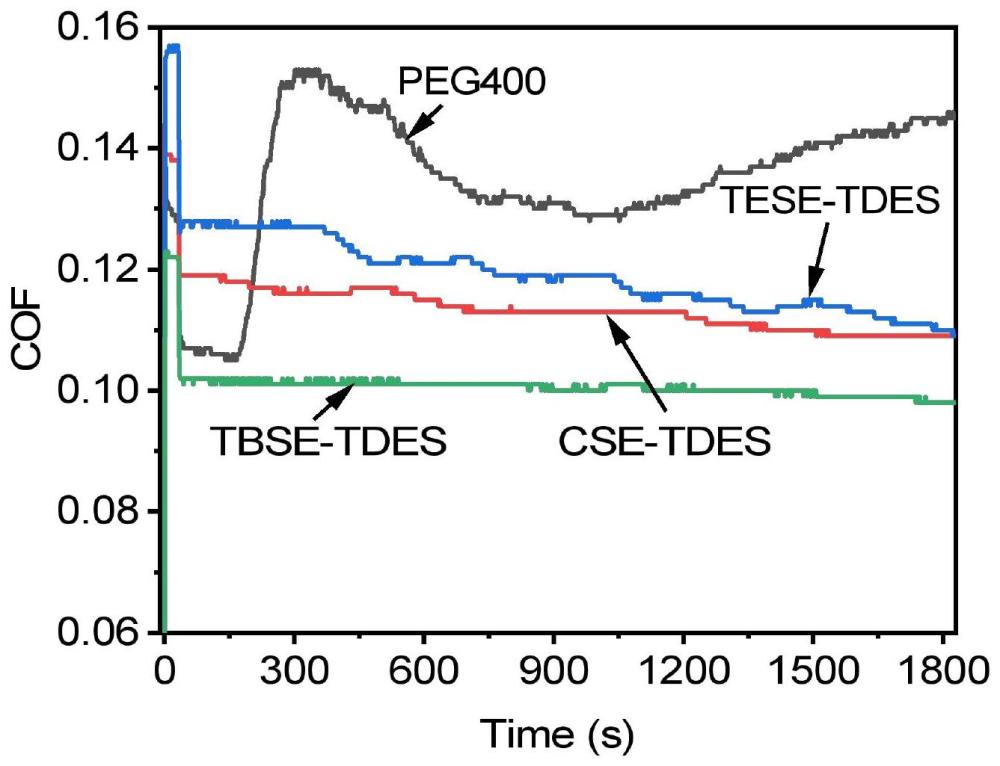

14、本发明提供了一种天然三元低共熔溶剂润滑剂(记为tdess润滑剂),包括以下摩尔分数的组分:季铵盐20~80%,乙醇胺10~60%,余量的山梨醇。本发明以季铵盐为氢键受体,以富含羟基的糖类物质山梨醇和具有活性元素及耐腐蚀性能的乙醇胺为氢键供体,氢键受体和氢键供体之间通过氢键网络作用形成天然三元低共熔溶剂。本发明提供的天然三元低共熔溶剂具备绿色、环保、经济及生物相容性等特点,同时具备良好的流变学性能、热稳定性能及对金属基底表面的浸润性能和耐腐蚀性能,相比于传统的聚乙二醇(peg400)润滑油,其具有更加优异的摩擦学性能,在实现低摩擦系数的同时,可以在高载荷、不同试验条件下在钢基底表面实现“近零”磨损行为。此外,优异的热稳定性能和流变学性能,使其在不同应用环境下能够保持良好的摩擦学性能,如高负载条件、中高温度、高频率及高相对湿度条件下,所制备天然三元低共熔溶剂润滑剂均能够保持较低的摩擦系数和超低的磨损体积。

15、本发明还提供了上述方案所述天然三元低共熔溶剂润滑剂的制备方法,本发明以自然中常见的季铵盐、山梨醇及乙醇胺为原料,通过简单的加热搅拌来制备具有优异的摩擦学性能的天然三元低共熔溶剂润滑剂,在加热搅拌过程中,氢键受体和氢键供体之间通过形成复杂的氢键网络结构,从而得到熔点低于各组分材料熔点的低共熔溶剂,即天然三元低共熔溶剂。本发明采用的原料绿色经济无污染,制备过程快速简单、易于操作,并且制备过程最大限度的避免了对环境的污染,是一种绿色、环境友好、经济的制备方法。

16、本发明还提供了上述方案所述天然三元低共熔溶剂润滑剂在摩擦润滑领域中的应用。实施例和测试例结果表明,将本发明提供的天然三元低共熔溶剂润滑剂应用在钢/钢摩擦副,在高负载条件下(100n),平均摩擦系数为0.103~0.123,摩擦副表面无明显的磨损痕迹,且在长时间(2h)摩擦试验过程中,所述天然三元低共熔溶剂润滑剂的平均摩擦系数为0.095~0.100,磨损率为0.78~1.62×10-12mm3·mm-1·n-1;同时,将本发明提供的天然三元低共熔溶剂润滑剂应用在钢/钢摩擦副,在不同温度(25~80℃)、频率(25~45hz)、相对湿度(50%和80%rh)的条件下,所述天然三元低共熔溶剂润滑剂表现出优异的减摩性能;并且,通过铜箔腐蚀试验证明,本发明的提供的天然三元低共熔溶剂润滑剂对铜箔的腐蚀程度为1a,说明其具有优异的耐腐蚀性能。综合以上结果可得出结论,本发明提供的天然三元低共熔溶剂润滑剂应用于钢表面时可实现低摩擦系数及“近零”磨损性能,且承载能力强,耐腐蚀性好,具有广阔的应用前景。

技术特征:1.一种天然三元低共熔溶剂润滑剂,其特征在于,包括以下摩尔分数的组分:季铵盐20~80%,乙醇胺10~60%,余量的山梨醇。

2.根据权利要求1所述的天然三元低共熔溶剂润滑剂,其特征在于,包括以下摩尔分数的组分:季铵盐20~60%,乙醇胺10~50%,余量的山梨醇。

3.根据权利要求1或2所述的天然三元低共熔溶剂润滑剂,其特征在于,所述季铵盐包括氯化胆碱、四乙基氯化铵和四丁基氯化铵中的一种或几种。

4.根据权利要求1或2所述的天然三元低共熔溶剂润滑剂,其特征在于,所述乙醇胺包括一乙醇胺、二乙醇胺和三乙醇胺中的一种或几种。

5.根据权利要求1或2所述的天然三元低共熔溶剂润滑剂,其特征在于,所述天然三元低共熔溶剂润滑剂在室温下的粘度系数为2~12pa·s。

6.权利要求1~5任意一项所述天然三元低共熔溶剂润滑剂的制备方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的制备方法,其特征在于,所述加热搅拌的温度为70~90℃,时间为10~12h;所述加热搅拌在水浴条件下进行。

8.根据权利要求6所述的制备方法,其特征在于,所述加热搅拌的转速为500~700rpm。

9.根据权利要求6所述的制备方法,其特征在于,所述加热搅拌后,还包括将所得产物进行干燥-稳定化处理;所述干燥-稳定化处理的温度为50~70℃,时间为20~30h。

10.权利要求1~5任意一项所述天然三元低共熔溶剂润滑剂或权利要求6~9任意一项所述制备方法制备的天然三元低共熔溶剂润滑剂在摩擦润滑领域中的应用。

技术总结本发明涉及摩擦润滑技术领域,提供了一种天然三元低共熔溶剂润滑剂及其制备方法和应用。本发明提供的天然三元低共熔溶剂润滑剂包括以下摩尔分数的组分:季铵盐20~80%,乙醇胺10~60%,余量的山梨醇。本发明以季铵盐为氢键受体,以山梨醇及乙醇胺为氢键供体,同时控制氢键受体与氢键供体之间的比例,通过氢键受体和氢键供体形成氢键网络,获得天然三元低共熔溶剂润滑剂。相对于传统润滑剂,本发明提供的天然三元低共熔溶剂润滑剂能够明显的降低摩擦系数,同时其抗磨性能更为优异,可在高载荷及复杂应用环境下,在钢表面实现“近零”磨损行为,表现出优异的摩擦学性能。并且,本发明采用的原料绿色经济无污染,制备过程快速简单、易于操作。技术研发人员:李章朋,高秋龙,王金清,杨生荣受保护的技术使用者:中国科学院兰州化学物理研究所技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240726/132049.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表