一种高性能氧化物/纳米纤维复合煤气脱硫剂的制备方法

- 国知局

- 2024-07-29 10:29:06

本发明属于煤气脱硫剂,尤其涉及一种高性能氧化物/纳米纤维复合煤气脱硫剂的制备方法。

背景技术:

1、煤气化工艺获得的合成气能量利用率高于天然气,同时煤气清洁度较高,可比肩天然气。因此,煤气化具有保护环境和减少温室气体排放的双重功能。但是在煤气化的过程中,煤炭中的硫元素则大部分会转化为硫化氢并存在于煤气中。h2s会使催化剂中毒、腐蚀设备和管道,且人体吸入含硫气体后严重危害健康,排放到大气中会对空气造成严重污染。因此,必须对煤气中的硫化氢进行脱除。

2、煤气脱硫技术包含湿法脱硫和干法脱硫两种。湿法脱硫处理量大、技术相对成熟,但该技术存在煤气显热利用效率低、耗水量大、脱硫效率低的缺点。干法脱硫相比湿法脱硫,可显著提高煤气显热的利用率,且具有脱硫效率高的优点,适用于中高温煤气中h2s的精脱除。

3、目前,干法脱硫技术中所用到的中高温煤气脱硫剂可分为单金属氧化物脱硫剂、复合金属氧化物脱硫剂、负载型脱硫剂。单金属氧化物脱硫剂易于获取,但是单一金属氧化物总是存在明显缺陷,如:cao虽然800-1200℃的温度范围内表现出优异的热稳定性,成本最低,但缺点是可再生性较差,对资源造成了极大的浪费;zno对硫化氢表现出最有利的热力学性质,但在大于600℃时金属zn会挥发导致脱硫剂活性相减少、脱硫性能差等。复合金属氧化物脱硫剂能够有效缓解单一金属氧化物的缺陷,但其孔隙结构配组较为单一,且形成的活性相容易团聚,导致脱硫性能及活性组分利用率仍有很大的提升空间。

4、通常硫化反应分为两个阶段:①前期为表面化学反应阶段,后期为产物层扩散控制阶段。在前期脱硫反应中,由于产物摩尔体积大于反应物摩尔体积,产物层会堵塞孔隙(特别是小孔)入口,造成有效反应接触表面积减小和扩散阻力增大,同时也会逐渐包覆未反应颗粒,致使后阶段脱硫反应转化率明显降低。②当硫化产物层形成时,继续反应必须有物质扩散通过产物层。表面反应由化学反应控制阶段逐渐进入到产物层扩散控制阶段,反应速率急剧下降,最终导致吸收剂的实际利用率达不到预期效果。

5、为了解决上述问题,开发负载型高温煤气脱硫剂成为脱硫材料极具前景的方向之一。但现存的诸多负载型脱硫剂,例如:微孔(活性炭、zsm-5)、介孔(mcm-41、kit-6、碳纳米纤维、γ-氧化铝(al2o3))、大孔(3dom、mas-9),虽然解决了一些问题,但多数负载型脱硫剂中的金属氧化物颗粒缺陷很少、仍多为实心固相(内部离子扩散阻力极大)。由于h2s与表层的金属氧化物反应形成产物层之后,必须再进行离子扩散通过产物层,接触到内部的金属氧化物才能继续参与反应,但产物层扩散的扩散速率很小,导致硫化反应不完全、不彻底,最终使得脱硫剂脱硫效率低、利用率低。综上,现存的脱硫剂存在着孔隙率低、比表面积小、高温下易烧结、活性相不稳定、组分利用率低、机械性能差等问题,同时脱硫反应扩散过程、扩散机理尚没有定论,导致不能很好地从原子/离子层面来实现对脱硫剂结构的微观调控。脱硫反应后期产物层扩散阶段离子扩散阻力极大,导致脱硫反应不完全,最终使得脱硫效率低、脱硫剂利用率低(往往只能达到30%~40%)、脱硫剂再生困难。以上诸多问题导致了资源的极大浪费,因此,如何制备能够解决以上问题的脱硫剂亟需解决。

技术实现思路

1、针对上述技术问题,本发明提出了一种高性能氧化物/纳米纤维复合煤气脱硫剂的制备方法。该方法可以增大材料的有效反应面积,依据柯肯达尔效应制造中空/孔隙结构,使得h2s可以通过孔隙/空腔直接与内部的金属氧化物反应。同时利用碱金属快速进入晶格、快速扩散的能力,在金属氧化物制造本征缺陷、外缺陷,增强产物层扩散阶段的离子扩散速率,使得h2s与脱硫剂的反应更加彻底、完全,以克服目前活性组分利用率较低、脱硫反应不彻底的问题,对于煤气脱硫剂技术领域具有重要意义。

2、为实现上述目的,本发明提供如下技术方案:

3、技术方案一:一种高性能氧化物/纳米纤维复合煤气脱硫剂的制备方法,包括以下步骤:

4、将聚丙烯腈纳米纤维膜加入到钴盐、锌盐和2-甲基咪唑的混合甲醇溶液中,对得到的混合溶液进行振荡、干燥,得到zn/co-zif-pan纳米纤维膜;

5、将所述zn/co-zif-pan纳米纤维膜加入到碱金属硝酸盐的甲醇溶液中,微波热处理,得到碱金属/zn/co-zif-pan复合纳米纤维膜;

6、将所述碱金属/zn/co-zif-pan复合纳米纤维膜进行预氧化、微波碳化、氧化活化处理,得到所述高性能氧化物/纳米纤维复合煤气脱硫剂。

7、进一步地,所述钴盐、锌盐和2-甲基咪唑的摩尔比为1∶1∶16。

8、进一步地,所述振荡具体为:在25-40℃、80-150r/min下振荡4-12h。进一步地,所述碱金属硝酸盐为lino3、nano3、kno3、rbno3或csno3。

9、进一步地,所述微波热处理具体为:在功率为300-700w、温度90℃下保持20min。

10、进一步地,所述预氧化具体为:在空气条件下以2-8℃/min的升温速率从室温加热到200-300℃并保温1-3h;

11、所述微波碳化具体为:在氮气条件下以800-1200w的微波功率从室温升温到500-800℃后,立即停止微波输入,自然降温至室温;

12、所述氧化活化处理具体为:在空气条件下以2-8℃/min的升温速率升温到200-300℃保持60-120min。

13、技术方案二:一种利用上述制备方法制备得到的高性能氧化物/纳米纤维复合煤气脱硫剂。

14、技术方案三:一种所述的高性能氧化物/纳米纤维复合煤气脱硫剂在煤气脱硫反应中的应用。

15、与现有技术相比,本发明具有如下优点和技术效果:

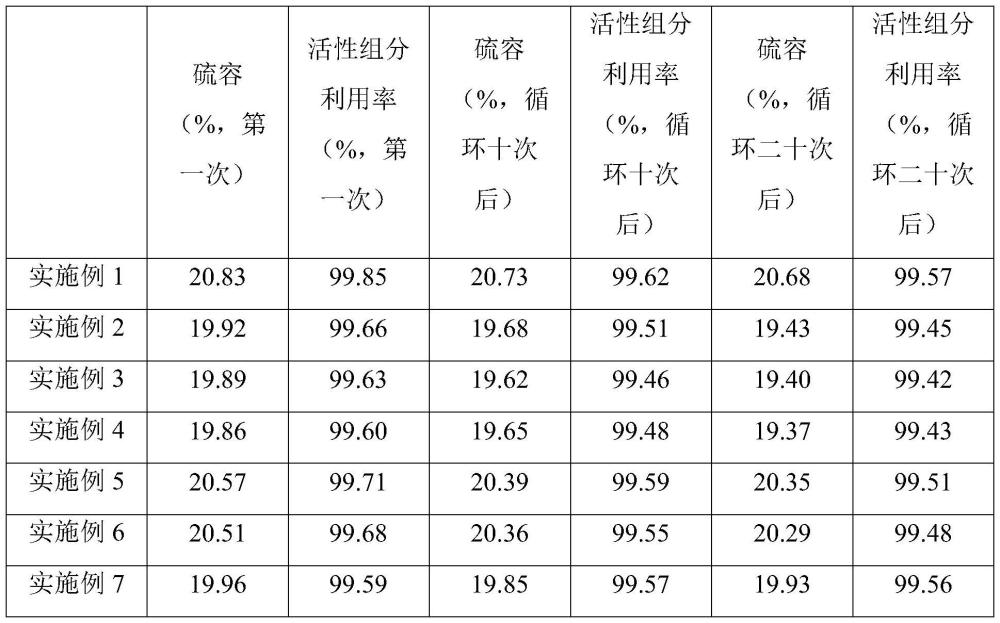

16、本发明的高性能氧化物/纳米纤维复合煤气脱硫剂掺入了碱金属(li、na、k、rb、cs),依据柯肯达尔效应使得金属氧化物产生孔隙/中空结构。微波水热生长合成复合纳米纤维膜过程中,微波促进碱金属离子快速迁移扩散进入材料内部,在扩散路径上留下孔隙,引起丰富的外缺陷。掺入内部的碱金属在热解过程中与外部的锌/钴发生非等量互扩散,产生孔隙/中空结构,增大了脱硫剂的有效反应面积,制造了丰富的孔隙结构。内部的碱金属在热解过程中发生振动、迁移,从而产生大量内部缺陷,同时碱金属、zn、co结合的金属晶体具有多种缺陷、晶格畸变、位错。合成材料过程中产生了丰富的内外缺陷,多处缺陷构建了离子扩散的快速通道,提高了产物层扩散的离子扩散速率,促进了脱硫反应,提高了脱硫剂在中高温煤气脱硫反应中的吸附能力和反应活性,使得脱硫剂利用率和循环再生能力显著提高。

17、本发明制备高性能氧化物/纳米纤维复合煤气脱硫剂的合成工艺简单、易于实施,对于大规模工业化生产具有参考价值。

技术特征:1.一种高性能氧化物/纳米纤维复合煤气脱硫剂的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的高性能氧化物/纳米纤维复合煤气脱硫剂的制备方法,其特征在于,所述钴盐、锌盐和2-甲基咪唑的摩尔比为1∶1∶16。

3.根据权利要求1所述的高性能氧化物/纳米纤维复合煤气脱硫剂的制备方法,其特征在于,所述振荡具体为:在25-40℃、80-150r/min下振荡4-12h。

4.根据权利要求1所述的高性能氧化物/纳米纤维复合煤气脱硫剂的制备方法,其特征在于,所述碱金属硝酸盐为lino3、nano3、kno3、rbno3或csno3。

5.根据权利要求1所述的高性能氧化物/纳米纤维复合煤气脱硫剂的制备方法,其特征在于,所述微波热处理具体为:在功率为300-700w、温度90℃下保持10-30min。

6.根据权利要求1所述的高性能氧化物/纳米纤维复合煤气脱硫剂的制备方法,其特征在于,所述预氧化具体为:在空气条件下以2-8℃/min的升温速率从室温加热到200-300℃并保温1-3h;

7.一种如权利要求1-6任一项所述的制备方法制备得到的高性能氧化物/纳米纤维复合煤气脱硫剂。

8.一种如权利要求7所述的高性能氧化物/纳米纤维复合煤气脱硫剂在煤气脱硫反应中的应用。

技术总结本发明公开了一种高性能氧化物/纳米纤维复合煤气脱硫剂的制备方法,涉及煤气脱硫剂制备技术领域。本发明将聚丙烯腈纳米纤维膜加入到钴盐、锌盐和2‑甲基咪唑的混合甲醇溶液中,对得到的混合溶液进行振荡、干燥,得到Zn/Co‑ZIF‑PAN纳米纤维膜;将所述Zn/Co‑ZIF‑PAN纳米纤维膜加入到碱金属硝酸盐的甲醇溶液中,微波热处理,得到碱金属/Zn/Co‑ZIF‑PAN复合纳米纤维膜;将所述碱金属/Zn/Co‑ZIF‑PAN复合纳米纤维膜进行预氧化、微波碳化、氧化活化处理,得到所述高性能氧化物/纳米纤维复合煤气脱硫剂。该脱硫剂利用率高,循环再生能力好。技术研发人员:冯宇,杨盛华,张曼,王建成,廖俊杰,孙阳杰,米杰,常丽萍受保护的技术使用者:太原理工大学技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240726/132246.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表