带有压辊的螺旋热解装置及热解方法与流程

- 国知局

- 2024-07-29 10:31:57

本发明涉及有机固废高值化利用领域,具体涉及一种带有压辊的螺旋热解装置及热解方法。

背景技术:

1、我国的经济林每年在采集、加工过程中会产生大量诸如果壳、果渣、修剪枝叶等剩余物,仅油茶、核桃、板栗果壳年产量就有2930万吨以上。然而,这些有机的果壳类废弃物大多被随意丢弃或者焚烧,不仅污染环境,还造成大量可再生碳资源的浪费。

2、热解是处理果壳废弃物的高效手段,与传统处理方式相比具有处理周期短、转化效率高、减容效果明显等优点,同时还能获得高价值的固、液、气三项产物,是当前果壳废弃物无害化处置和高值化利用技术中极具应用推广前景的技术。螺旋热解反应器具有结构简单、反应温度精准控制、装置磨损小、无需额外载气等优势,是目前主流的有机固废热解装置类型。例如,中国发明专利cn101709224a公开了一种生物质废弃物螺旋热解装置,采用常规螺旋叶片,在500~550℃的热解温度下,将木屑等原料进行高效热解液化为生物油。与常规生物质废弃物不同的是,果壳类废弃物通常具有坚硬的外壳,难以通过碰撞减小原料尺寸。这不仅会阻碍螺旋叶片旋转甚至损坏叶片,而且由于传统热解装置无法对其进行有效传热传质,原料与催化剂难以充分接触,导致热解过程不充分、产油率很低、炭化严重,不可避免需要通过额外的预处理设备对硬质外壳预先进行深度破碎,这极大提高了装置功耗,技术经济性较差。

3、因此,亟需开发简单高效的果壳废弃物热解装置,避免复杂的预处理设备的同时提高装置传热传质效率,实现果壳废弃物的无害化处置和高值化利用。

技术实现思路

1、(一)要解决的技术问题

2、鉴于现有技术的上述缺点和不足,本发明提供一种能够对硬质外壳预先进行深度破碎的带有压辊的螺旋热解装置及热解方法,以解决现有的螺旋热解装置对于果壳类废弃物的处理存在传热传质效率低、叶片磨损严重、炭化严重、预处理成本较高的问题。

3、(二)技术方案

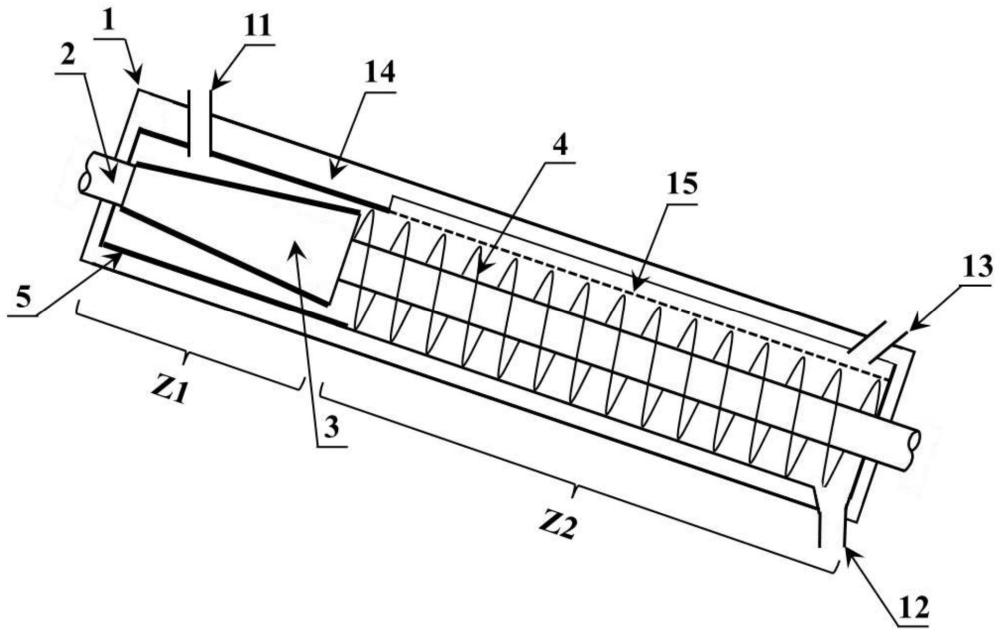

4、为了达到上述目的,本发明的带有压辊的螺旋热解装置包括热解炉、旋转轴、压辊以及搅拌叶片;

5、其中,所述热解炉为空心圆管,所述热解炉倾斜布置且所述热解炉的首端高于末端,所述热解炉的首端的顶部开设有进料口,所述热解炉的末端的底部设置有出料口,所述热解炉的末端的顶部设置有出气口;所述热解炉内自首端至末端形成有破碎段和反应段,所述破碎段的末端和所述反应段的首端相互连接;所述旋转轴同轴设置于所述热解炉内且能够在所述热解炉内旋转,所述旋转轴自所述热解炉的首端延伸至末端;

6、所述压辊为实心圆台状的回转体,所述压辊同轴固定在所述破碎段内的所述旋转轴上,所述压辊的横截面直径沿所述破碎段的首端至末端逐渐增大;所述搅拌叶片固定于所述反应段内的所述旋转轴上。

7、可选地,所述回转体的表面开设有螺旋凹槽,所述螺旋凹槽的螺距和槽深沿所述破碎段的首端至末端逐渐减小。

8、可选地,所述压辊的螺旋凹槽的最大槽深为所述搅拌叶片的直径的0.1~0.3倍;所述压辊的螺旋凹槽的最小螺距为5~15mm。

9、可选地,所述压辊首端的端面直径为所述旋转轴的轴径的1~1.3倍,所述压辊末端的端面直径为所述搅拌叶片直径的0.5~0.9倍。

10、可选地,所述搅拌叶片为与所述旋转轴同轴设置的螺旋叶片;所述搅拌叶片的外边缘与所述热解炉的内壁之间的间隙为1~3mm;所述搅拌叶片的螺距为30~100mm。

11、可选地,所述反应段内位于顶部的内壁上开设有凹槽状的热解气通道,所述热解气通道与所述出气口直接连通。

12、可选地,在所述压辊的表面和所述破碎段的内壁上设置有摩擦层;所述摩擦层为纹路和/或耐磨涂层。

13、可选地,所述热解炉的轴线方向与水平方向形成15~45°的夹角;

14、和/或,所述热解炉的炉壁内布置保温层。

15、进一步地,本发明还提供一种热解方法,所述热解方法基于上述的带有压辊的螺旋热解装置实施,其包括以下步骤:

16、s1、驱动旋转轴旋转,带动压辊和搅拌叶片按照设定转速旋转,同时将所述热解炉的破碎段和反应段分别加热至设定温度;

17、s2、从所述进料口以预定质量比加入原料和催化剂,通过所述压辊的表面和所述破碎段的内壁之间的挤压、摩擦作用,原料在所述破碎段中被碾压破碎并与催化剂接触;

18、s3、在重力和摩擦力的作用下,原料与催化剂的混合物进入所述反应段,原料升温并发生催化热解;

19、s4、所述反应段中产生的热解气通过所述出气口排出,再经过冷凝与分离,获得热解油和不可冷凝气体;

20、s5、原料热解完全后生成的炭,通过所述搅拌叶片的推动和重力的共同作用下,从所述出料口排出并被收集。

21、可选地,所述破碎段的设定温度为100~200℃;所述反应段的设定温度为400~600℃;

22、和/或,所述旋转轴的转速为5~15r/min。

23、(三)有益效果

24、本发明技术方案提供的热解装置和方法,通过热解炉的破碎段内表面与压辊外表面上的摩擦层的相互作用,实现对果壳类废弃物等原料的碾压破碎和与催化剂的充分接触,有效强化传热与传质效果。原料进入热解装置的热解炉破碎段,在压辊与破碎段的内壁之间不断变化的间隙空间持续前进,通过表面的摩擦层的相互挤压、摩擦作用,实现对果壳类废弃物的高效破碎预处理。破碎后的原料与催化剂充分混合后进入热解炉的反应段,原料迅速升温并发生催化热解,受到搅拌叶片的搅拌与推动作用,原料不断前进并最终充分热解。然后,产生的热解气经热解气通道汇聚后排出,再进行后续分离与冷凝处理,而热解剩余的固体炭与废渣则在搅拌叶片与重力作用下排出并进行后续处理。

25、本发明上述技术方案的有益效果如下:

26、1、空间利用率高:省去额外的辅助预处理设备,将实现原料预处理的破碎段和热解的反应段布置在同一热解炉内,装置结构紧凑,提高了空间利用率。

27、2、原料适应性强:在传统螺旋热解装置的基础上增加破碎装置,能够处理硬度较高的果壳类废弃物,可以通过更换具有不同结构的压辊,实现对特定果壳类生物质的精准破碎,同时适用于其他硬度较低的有机固废原料。

28、3、高效传热传质:对果壳类废弃物进行碾压破碎,能有效改善与催化剂的充分接触程度,强化传热与传质效果。

29、4、分段精准控温:通过破碎段与反应段分段精准控温,使预处理和热解过程的温度条件尽可能符合热解曲线的最佳热解温度,从而提高原料的热解转化率与目标产物产率。

30、5、反应调控方便:通过控制进料速度、催化剂的种类与用量、加热功率、旋转轴的转速等,即可及时调整不同过程的反应温度、反应时间、反应方式等条件。

31、6、装置运行稳定:通过破碎段对硬质果壳类废弃物的破碎预处理,使反应段搅拌叶片不易被磨损、卡涩,可以保证旋转机构顺利连续运转。

32、7、使用寿命长:摩擦层为金属表面加工的坚硬纹路,或者还可以设置耐磨涂层,更新方便且成本较低,同时能有效减弱结构磨损,延长使用寿命。

33、8、自动排气、压力保护:在反应段中,原料的高效热解导致迅速膨胀的热解气体可以通过热解炉上方的热解气通道汇集并从出气口排出,避免反应段内压力过大影响热解反应。

34、9、自动排渣:热解剩余的固体炭与废渣会在重力以及搅拌叶片的推动作用下自动通过出料口排出,防止热解炉内管路堵塞。

35、10、有效脱氯、清洁排放:热解为无氧过程,可以产生h2、co等还原性组分,并且温度较低,能从源头有效抑制二噁英等有害物质的生成,实现高效脱氯。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132388.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表