一种重油深度加氢脱氮脱残炭的方法和装置与流程

- 国知局

- 2024-07-29 10:34:28

本发明涉及重油加氢,具体涉及一种重油深度加氢脱氮脱残炭的方法和装置。

背景技术:

1、渣油是原油中最重的组分,占原油比例通常在40-60%,其性质显著劣于沸程更低的瓦斯油等馏分。渣油组成复杂,平均分子量大,黏度高,密度大,含有大量的金属、硫、氮、胶质、沥青质等有害元素和非理想组分,加工难度非常大。

2、固定床渣油加氢技术是目前应用最为广泛的渣油加氢处理技术,通过加氢可将劣质重油转化为优质的催化裂化装置进料,从而将劣质的重油转化为清洁的轻质油品。

3、催化裂化装置对进料中的氮含量和残炭值要求较苛刻,渣油中较高的氮和残炭会影响催化裂化催化剂的活性和选择性,造成气体和焦炭产率上升,液体收率下降,因此深度脱除渣油中的氮和残炭对改善催化裂化装置运行效果、提高催化裂化装置液体收率和减少催化剂积碳,提升经济效益。

4、渣油中氮化物主要以吡咯和吡啶为基本单元,并上多个苯环、环烷烃以及饱和烃支链的大分子化合物,在渣油加氢脱氮过程中,含氮化合物在催化剂的作用下首先发生外部芳环的加氢饱和、加氢开环反应器,然后才能进行含氮杂环的加氢饱和,最后是发生c-n键的氢解反应,生成相应的烃类和氨,实现氮的脱除。渣油中残炭主要为五环及以上的大分子构成,需要加氢将大分子转化为小分子才能实现残炭的脱除。

5、加氢脱氮和脱残炭的难度较大,需要相对较高的反应温度,提高反应温度则导致催化剂失活速度加快,进而缩短运行周期,增加装置运行成本和安全风险。

6、目前,已有的提高固定床渣油加氢工艺的脱氮、脱残炭效果的手段主要为更换高活性的渣油加氢脱氮脱残炭催化剂,例如cn1448470a、cn1339562a、cn1070418a、cn1086534a、cn101890383a、cn103627424a等提出的现有,均通过采用更高活性的脱氮脱残炭催化剂实现渣油深度脱氮、脱残炭的目的。

7、由于渣油加氢脱氮脱残炭催化剂位于后部加氢反应器,为提高脱氮脱残炭效果,反应温度较高,因此在使用过程中催化剂失活较快,催化剂运行周期较短,大幅增加了装置生产运行成本和因频繁停工换剂带来的安全风险。

技术实现思路

1、目前,已有的提高固定床渣油加氢工艺的脱氮、脱残炭效果的手段主要为更换高活性的渣油加氢脱氮脱残炭催化剂,均通过采用更高活性的脱氮脱残炭催化剂实现渣油深度脱氮、脱残炭的目的。由于重油(渣油)加氢脱氮脱残炭催化剂位于后部加氢反应器,为提高脱氮脱残炭效果,反应温度较高,因此在使用过程中催化剂失活较快,催化剂运行周期较短,大幅增加了装置生产运行成本和因频繁停工换剂带来的安全风险。

2、针对现有技术的不足,本发明提供一种重油深度加氢脱氮脱残炭的方法,该方法能够在提高重油脱氮率、脱残炭率的同时,延长装置运行周期,进而降低装置生产运行成本和因频繁停工换剂带来的安全风险。

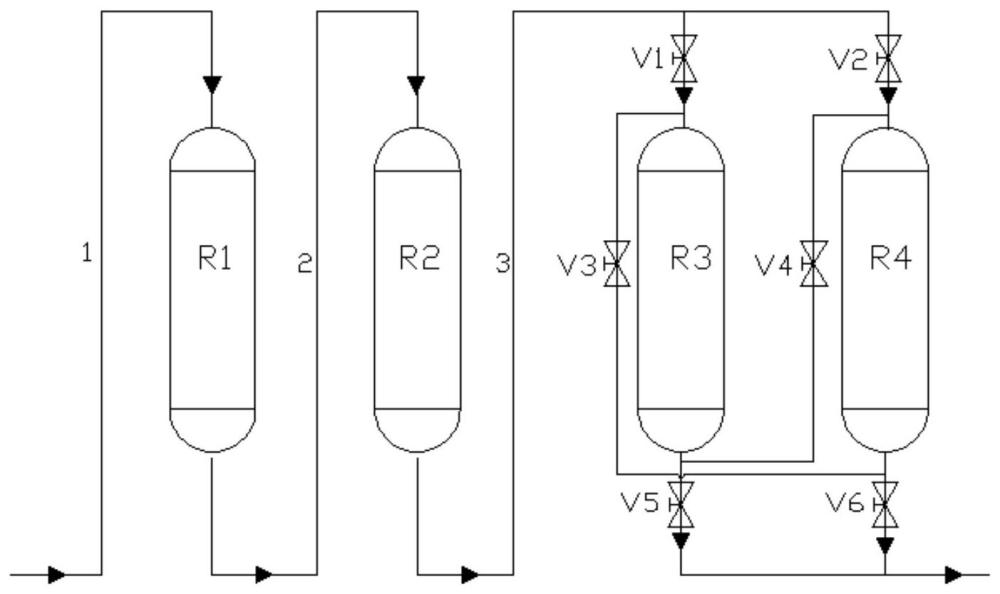

3、为实现重油深度加氢脱氮脱残炭的目的,本发明提供一种重油深度加氢脱氮脱残炭的方法,该方法包括:使重油和氢气混合后进入加氢预处理区,所得反应物流不经分离直接进入深度加氢区进行深度加氢脱氮脱残炭反应;其中,所述深度加氢区包括至少两台可轮流切换操作使用的反应器,当任一反应器内催化剂失活后将其在线切出,更换新的催化剂会再将其在线切入。

4、在本发明的重油深度加氢脱氮脱残炭的方法中,上述可轮流切换操作使用的反应器可以在线将其中一台反应器进行切出、催化剂更换和切入。

5、上述重油深度加氢脱氮脱残炭的方法,优选地,所述深度加氢区的反应器之间串联设置。

6、上述重油深度加氢脱氮脱残炭的方法,优选地,所述深度加氢区的反应器为固定床反应器,反应器数量为2-3台。

7、上述重油深度加氢脱氮脱残炭的方法,优选地,所述加氢预处理区包括一台或至少两台串联的反应器。

8、上述重油深度加氢脱氮脱残炭的方法,优选地,所述加氢预处理区的反应器为固定床反应器,串联的反应器数量为1-4台。

9、上述重油深度加氢脱氮脱残炭的方法,优选地,所述深度加氢区的可轮流切换操作使用的反应器,在运行过程中采用如下模式进行操作:

10、模式1:按照反应器设置次序进行串联操作;

11、模式2:当其中一台反应器内催化剂失活后,将该反应器在线进行切出,将反应器内催化剂更换为新的催化剂,然后再在线将该反应器切入反应系统,切入时将新更换催化剂的反应器置于另一台未更换催化剂的反应器前面;

12、模式3:当另一台反应器内催化剂失活后,将该反应器在线切出,将反应器内催化剂更换为新的催化剂,然后再将该反应器在线切入反应系统,切入时将新更换催化剂的反应器置于另一台未更换催化剂的反应器前面。

13、当预加氢区反应器内催化剂完全失活后,将所有反应器进行停工,将反应器内催化剂进行更换。

14、上述重油深度加氢脱氮脱残炭的方法,优选地,所述深度加氢区反应器的平均反应温度比所述加氢预处理区的反应器的平均温度高3-30℃。该条件可在装置运行操作过程中实现重油深度加氢脱氮脱残炭,并延缓前段反应器内催化剂失活速度。

15、上述重油深度加氢脱氮脱残炭的方法,优选地,所述加氢预处理区内填装的试剂包括加氢保护剂、加氢脱金属剂、加氢脱硫剂和脱氮脱残炭催化剂。

16、上述重油深度加氢脱氮脱残炭的方法,优选地,所述加氢预处理区得各个反应器内填装加氢保护剂、加氢脱金属剂、加氢脱硫剂、脱氮脱残炭催化剂中的一种或多种。

17、上述重油深度加氢脱氮脱残炭的方法,优选地,所述深度加氢区内装填的催化剂包括脱硫剂和脱氮脱残炭催化剂。

18、上述重油深度加氢脱氮脱残炭的方法,优选地,所述深度加氢区的各个反应器内装填脱硫剂和/或脱氮脱残炭催化剂。

19、为避免深度加氢区反应器内催化剂因渣油中ni、v、fe等沉积造成催化剂快速失活,加氢预处理区的反应器内装填保护剂、脱金属剂、脱硫剂和脱氮脱残炭催化剂,每个反应器内可以装填加氢保护剂、加氢脱金属剂、加氢脱硫剂、脱氮脱残炭催化剂中的一种或多种。深度加氢区反应器装填的催化剂为脱硫剂和脱氮脱残炭催化剂,每个反应器内可以装填加氢脱硫剂、脱氮脱残炭催化剂中的一种或多种。

20、上述重油深度加氢脱氮脱残炭的方法,优选地,所述加氢预处理区和/或所述深度加氢区的加氢处理条件包括:温度为300-450℃,压力为8-22mpa,氢油比体积比为300-2000,液时体积空速为0.1-1.0h-1。

21、上述重油深度加氢脱氮脱残炭的方法,优选地,所述重油为常压渣油和/或减压渣油。

22、上述重油深度加氢脱氮脱残炭的方法,优选地,所述重油内还含有减压蜡油、催化裂化油浆、焦化蜡油、催化剂循环油、脱沥青油中的至少一种。

23、本发明还提供一种重油深度加氢脱氮脱残炭的装置,其用于实施上述所述的重油深度加氢脱氮脱残炭的方法,所述重油深度加氢脱氮脱残炭的装置包括加氢预处理区和深度加氢区,其中,所述深度加氢区包括至少两台可轮流切换操作使用的反应器。

24、上述重油深度加氢脱氮脱残炭的装置,优选地,所述深度加氢区的反应器之间串联设置;所述深度加氢区的反应器的进料管线和出料管线上设有阀门。

25、上述重油深度加氢脱氮脱残炭的装置,优选地,所述加氢预处理区包括一台或至少两台串联的反应器。

26、上述重油深度加氢脱氮脱残炭的装置,优选地,所述加氢预处理区和/或所述深度加氢区的反应器为固定床反应器。

27、本发明提供的技术方案,具有如下有益效果:

28、本发明提供的重油深度加氢脱氮脱残炭的方法,该方法能够在提高重油脱氮率、脱残炭率的同时,延长装置运行周期,进而降低装置生产运行成本和因频繁停工换剂带来的安全风险。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132487.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表