固态润滑剂及其制作方法与流程

- 国知局

- 2024-07-29 10:34:23

本发明涉及润滑剂,尤其涉及一种固态润滑剂及其制作方法。

背景技术:

1、随着国内精密机械制造技术的提升,涉及到润滑方面的问题也越来越多,对润滑效果、使用寿命、维护保养等方面的要求也越来越高。

2、目前大多数机械行为在需要润滑场景时,依然采用传统润滑油脂。但在使用传统润滑油脂的场景时会遇到以下问题,比如:出现漏油;油脂使用过程中污染机械构造及部件;摩擦系数高、损耗大,使用寿命短需要频繁更换润滑剂;不耐酸碱环境等缺陷。

3、有鉴于此,特提出本发明。

技术实现思路

1、为了克服上述缺陷,本发明提供了一种固态润滑剂及其制作方法,该固态润滑剂的制作方法简单、合理、易操作,制得的固态润滑剂具有长时间持续润滑、且润滑效果佳,以及耐候性能优异等特点。

2、本发明为了解决其技术问题所采用的技术方案是:一种固态润滑剂,按重量百分含量计,具有如下原料配方:多晶金刚石微粉65%~90%、二硫化钼微粉6%~25%和辅料2%~15%;

3、其中,所述辅料包括1%~10%的抗磨材料、0.5%~2%的分散剂和0.5%~2%的辅助润滑油。

4、作为本发明的进一步改进,所述多晶金刚石微粉的粒径为1.5~2.5μm;所述二硫化钼微粉的粒径为0.5~1μm。

5、作为本发明的进一步改进,所述抗磨材料采用硅粉或者碳化硅粉。

6、作为本发明的进一步改进,所述抗磨材料采用纯度不小于99.9%、粒径不大于5μm的碳化硅粉。

7、作为本发明的进一步改进,所述分散剂采用硅烷偶联剂、十六烷基三甲基氯化铵、十六烷基三甲基溴化铵、十二烷基硫酸钠和十二烷基磺酸钠中的至少一种;

8、所述辅助润滑油采用甲基三氟丙基硅油、甲基苯基硅油和甲基氯苯基硅油中的至少一种。

9、作为本发明的进一步改进,所述分散剂采用十六烷基三甲基溴化铵;所述辅助润滑油采用甲基三氟丙基硅油。

10、作为本发明的进一步改进,所述固态润滑剂为粒径为2000~2500目的粉体颗粒。

11、本发明还提供了一种如本发明所述的固态润滑剂的制作方法,包括以下制作步骤:

12、s1:将配方量的多晶金刚石微粉、二硫化钼微粉和抗磨材料投入到造粒机中进行造粒加工,得到颗粒状物料;

13、s2:将配方量的分散剂和辅助润滑油、以及处于湿润状态的所得颗粒状物料一起送入到球磨机中进行球磨处理,得到粒径为5~7μm的中间粉料;

14、s3:对所得中间粉料依次进行烘干和筛选处理后,得到粒径为2000~2500目的所述固态润滑剂。

15、作为本发明的进一步改进,上述s1中,在进行造粒加工时,还需向造粒机中加入造粒溶液;所述造粒溶液的添加量与所述多晶金刚石微粉、二硫化钼微粉和抗磨材料的总重量相等,且以所述造粒溶液的总重量为基准,所述造粒溶液由45%的纯净水、50%的无水乙醇和5%的丙三醇组成。

16、作为本发明的进一步改进,上述s2中,球磨机的加工参数为:球磨速度为200~300r/min,球磨时间为1.5~2.5h;

17、上述s3中,利用遂道炉对所得中间粉料进行烘干处理,所述遂道炉划分为依次设置的初加热区、深度烘烤区和降温区,其中,所述初加热区和所述降温区的温度均设为30℃~50℃;所述深度烘烤区的温度设为160℃~200℃,烘烤时间设为20~40min。

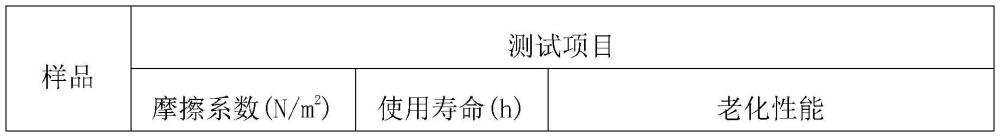

18、本发明的有益效果是:①本发明通过对所述固态润滑剂的原料配方及制作方法进行了优化创新,得到具有长时间持续润滑、且润滑效果佳,以及耐候性能优异的固态润滑剂,远优于传统润滑油脂,很好的满足了当前市场对润滑剂的使用需求。②本发明所提供的固态润滑剂的制作方法简单、合理、易操作,且相关原料易得、成本不高、更加环保。③本发明所提供的固态润滑剂可适用于各种平面或立体、规则或不规则的润滑条、润滑带、润滑块等多种应用场景使用,通用性强。

技术特征:1.一种固态润滑剂,其特征在于:按重量百分含量计,具有如下原料配方:多晶金刚石微粉65%~90%、二硫化钼微粉6%~25%和辅料2%~15%;

2.根据权利要求1所述的固态润滑剂,其特征在于:所述多晶金刚石微粉的粒径为1.5~2.5μm;所述二硫化钼微粉的粒径为0.5~1μm。

3.根据权利要求1所述的固态润滑剂,其特征在于:所述抗磨材料采用硅粉或者碳化硅粉。

4.根据权利要求3所述的固态润滑剂,其特征在于:所述抗磨材料采用纯度不小于99.9%、粒径不大于5μm的碳化硅粉。

5.根据权利要求1所述的固态润滑剂,其特征在于:所述分散剂采用硅烷偶联剂、十六烷基三甲基氯化铵、十六烷基三甲基溴化铵、十二烷基硫酸钠和十二烷基磺酸钠中的至少一种;

6.根据权利要求5所述的固态润滑剂,其特征在于:所述分散剂采用十六烷基三甲基溴化铵;所述辅助润滑油采用甲基三氟丙基硅油。

7.根据权利要求1所述的固态润滑剂,其特征在于:所述固态润滑剂为粒径为2000~2500目的粉体颗粒。

8.一种如权利要求1-7中任一项所述的固态润滑剂的制作方法,其特征在于:包括以下制作步骤:

9.根据权利要求8所述的固态润滑剂的制作方法,其特征在于:上述s1中,在进行造粒加工时,还需向造粒机中加入造粒溶液;所述造粒溶液的添加量与所述多晶金刚石微粉、二硫化钼微粉和抗磨材料的总重量相等,且以所述造粒溶液的总重量为基准,所述造粒溶液由45%的纯净水、50%的无水乙醇和5%的丙三醇组成。

10.根据权利要求8所述的固态润滑剂的制作方法,其特征在于:上述s2中,球磨机的加工参数为:球磨速度为200~300r/min,球磨时间为1.5~2.5h;

技术总结本发明公开了一种固态润滑剂及其制作方法,按重量百分含量计,该固态润滑剂具有如下原料配方:多晶金刚石微粉65%~90%、二硫化钼微粉6%~25%和辅料2%~15%;辅料包括1%~10%的抗磨材料、0.5%~2%的分散剂和0.5%~2%的辅助润滑油。制作时,先将多晶金刚石微粉、二硫化钼微粉和抗磨材料投入到造粒机中进行造粒,得到颗粒状物料;再将分散剂、辅助润滑油和处于湿润状态的颗粒状物料一起送入球磨机中进行球磨,得到中间粉料;随后对中间粉料依次进行烘干和筛选处理,得到粒径为2000~2500目的固态润滑剂。该固态润滑剂的制作方法简单、合理、易操作,且所得固态润滑剂具有长时间持续润滑、润滑效果佳,以及耐候性能优异等特点。技术研发人员:夏杰,牟达洲,唐保霞受保护的技术使用者:昆山市诺菲尔电子科技有限公司技术研发日:技术公布日:2024/6/30本文地址:https://www.jishuxx.com/zhuanli/20240726/132482.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表