一种中低温煤焦油分步加氢制取航空煤油的方法与流程

- 国知局

- 2024-07-29 10:35:41

本发明涉及煤焦油加氢,具体涉及一种中低温煤焦油分步加氢制取航空煤油的方法。

背景技术:

1、中低温煤焦油是煤炭在炼焦、气化过程中产生的一种重要副产品,其产量随着炼焦工业及煤化工的发展而不断增加。中低温煤焦油含有丰富的芳香烃、环烷烃及部分含氧化合物,这些化合物具有较高的能量密度和良好的燃烧性能,是制备高品质燃料油的重要原料。

2、加氢技术是一种有效的煤焦油提质方法,通过加氢反应可以去除煤焦油中的杂质和多环芳烃,改善其理化性质,提高产品附加值。加氢后的中低温煤焦油,硫含量大幅降低,粘度得到有效改善,稳定性增强,完全符合航空煤油对原料油的要求。因此,将中低温煤焦油通过加氢技术转化为航空煤油,不仅可以实现煤焦油的高效利用,还能满足航空煤油市场对高品质燃料的需求。

3、cn10864174913b公开了一种通过中低温煤焦油生产高品质燃料的加氢组合工艺的方法,中低温煤焦油经过临氢热裂解单元、第一常压分馏单元、加氢精制单元、减压分馏单元、柴蜡油加氢改质单元、蜡油加氢裂化单元、汽柴油贵金属加氢单元和第四常压分馏单元,进行蒸馏,得到最终的产品。

4、上述专利存在以下问题,一是中低温煤焦油全馏分未进行初步分离,中低温煤焦油中的轻组分直接进入临氢热裂解单元,导致在反应器中轻组分过度裂化产生大量气体,降低液体产品收率;二是中低温煤焦油全馏分中轻、重组分的性质差异较大,在反应过程中轻组分易裂化、重组分易缩合,导致在反应过程中发生相分离,进一步促进重组分缩合生焦,堵塞反应器床层,降低装置操作周期;三是中低温煤焦油,尤其是中低温煤焦油重组分只经过一次加氢裂化反应,液体产品的收率提高有限。

技术实现思路

1、为了克服上述现有技术的不足,本发明的目的在于提供一种中低温煤焦油分步加氢制取航空煤油的方法,该方法能降低反应过程中的气体产率,提高液体产品收率,降低装置的结焦风险,延长装置的运行周期。

2、为了实现上述目的,本发明采用的技术方案是:

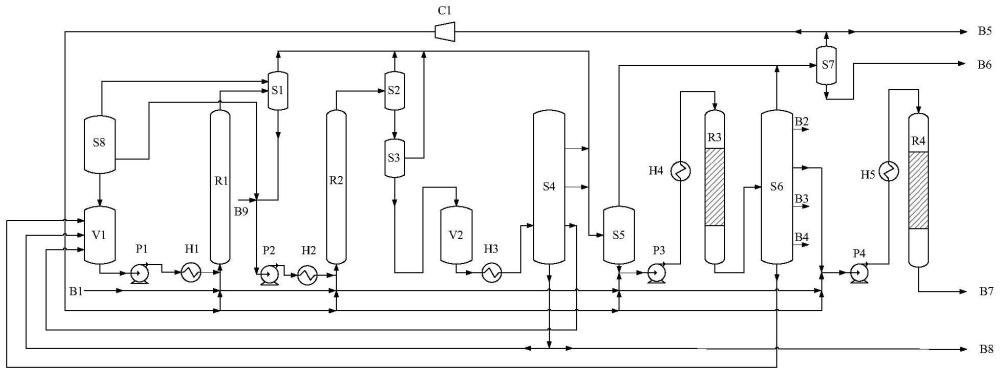

3、一种中低温煤焦油分步加氢制取航空煤油的方法,包括以下步骤;

4、a)原料在进料气液分离罐s8中初步分离,进料气液分离罐s8顶部轻组分进入一级气液分离罐s1,底部产物进入原料罐v1,进料气液分离罐s8的侧线分离出300℃-350℃的蒽油馏分作为供氢溶剂进入二级加氢裂化反应器r2;

5、中低温煤焦油重质组分(s8底部产物)、催化剂、添加剂、补硫剂在原料罐v1充分混合均匀后,经一级高压进料泵p1增压、一级进料加热炉h1加热后与新氢、循环氢混合,混合物料从一级加氢裂化反应器r1的底部进入,并在催化剂和氢气的作用下发生系列化学反应;

6、b)一级加氢裂化反应器r1顶部产物进入一级气液分离罐s1,初步将产物分为气体组分和液体组分,其中气体组分与其他轻质组分混合后进入二级气液分离罐s5;液体组分与供氢溶剂b9混合后经二级高压进料泵p2加压、二级进料加热炉h2加热后与循环氢、新氢混合,从二级加氢裂化反应器r2的底部进入反应器,进一步发生加氢裂化反应;

7、c)二级加氢裂化反应器r2顶部产物进入热高压分离罐s2进行初步的气液分离,气体组分与其他轻质组分混合后进入二级气液分离罐s5;液体组分进入热低压分离罐s3,进一步分离为气体组分和液体组分,其中气体组分与其他轻质组分混合后进入二级气液分离罐s5,液体组分进入缓冲罐v2;

8、d)缓冲罐v2中的物料经减压炉h3加热后进入减压塔s4,其中减一线、减二线与其他轻质组分混合后进入二级气液分离罐s5;减三线全部返回至原料罐v1,减底油部分返回原料罐v1,部分外甩出装置作为固体燃料b8;

9、e)二级气液分离罐s5中的气体组分与常压塔s6顶部的气体混合后进入三级气液分离罐s7;二级气液分离罐s5中的液体组分与新氢、循环氢混合后经三级高压进料泵p3加压、三级进料加热炉h4加热后从顶部进入固定床加氢反应器r3;

10、f)三级气液分离罐s7中的液体组分作为轻烃组分b6出装置;三级气液分离罐s7中的气体组分部分作为外排氢b5出装置,部分经循环氢压缩机c1压缩后返回作为氢源用于一级加氢裂化反应器r1、二级加氢裂化反应器r2、固定床加氢反应器r3和航煤加氢反应器r4;

11、g)固定床加氢反应器r3底部产物进入常压塔s6,常顶气进入三级气液分离罐s7,常一线作为石脑油馏分b2出装置,常三线作为柴油馏分b3出装置,常四线作为蜡油馏分b4出装置,常压塔s6底部的常压渣油返回原料罐v1;

12、h)常压塔s6常二线为航煤馏分,与新氢、循环氢混合后经四级高压进料泵p4加压、四级进料加热炉h5加热后从顶部进入航煤加氢反应器r4,产物从底部排出作为航空煤油b7。

13、所述一级加氢裂化反应器r1和二级加氢裂化反应器r2为悬浮床反应器,均为空桶结构,无内构件,这种设计最大程度的降低了反应器内的流动阻力和流动死区,减少反应器内的结焦风险;同时,这种空桶结构的设计保证整个反应器的温度场和流场的均匀、稳定,避免了反应器局部过热,造成生焦;

14、优选的,一级加氢裂化反应器r1的操作条件为反应温度450℃-465℃、反应压力16mpa-22 mpa、空速0.3h-1-0.8h-1、氢油比500nl/kg-1500nl/kg;二级加氢裂化反应器r2的操作条件为反应温度460℃-470℃、反应压力16mpa-22 mpa、空速0.3h-1-0.8h-1、氢油比1000nl/kg-1500nl/kg;

15、通过实验研究,一级加氢裂化反应器设置这个反应条件可以在保证中低温煤焦油转化效率的同时,降低气体产率和生焦;二级加氢裂化反应器的反应条件相比一级加氢裂化反应器的苛刻度进一步增加,主要体现在反应温度、反应压力和氢油比,主要原因是二级加氢裂化反应器的进料为一级加氢裂化反应器未转化的组分,常规条件下转化难度更大,因此反应苛刻度更高,同时增加了供氢溶剂,促进转化。

16、本发明设计了两级加氢裂化反应器r1、r2,并且在一级加氢裂化反应器r1和二级加氢裂化反应器r2之间设置了一级气液分离罐s1、二级高压进料泵p2、二级进料加热炉h2,同时补充供氢溶剂b9;具有以下两方面的优势,一是一级气液分离罐s1将一级加氢裂化反应器r1产生的大量轻组分分离出去,避免轻组分过度裂化,增加气体产率,同时将轻组分分离出去将大幅降低轻组分对二级加氢裂化反应器r2的有效体积的挤占,增加实际空速;二是一级加氢裂化反应器r1的出口的液相产物为难裂化产物,需要进一步提高反应条件的苛刻度,因此在二级加氢裂化反应的入口增加供氢溶剂b9、二级高压进料泵p2、二级进料加热炉h2,补充氢气,进一步提高重质组分的裂化程度,提高轻质油品收率。

17、所述供氢溶剂b9为富含芳环、环烷环结构的组分,包括但不限于蒽油、四氢萘、四氢菲等或其不同配比的混合物,促进二级加氢裂化反应器r2中轻质化反应,以煤焦油原料的质量比计,供氢溶剂补充量为0-25%;

18、所述步骤a)中,原料为中低温煤焦油,一级加氢裂化反应器、二级加氢裂化反应器中的催化剂为碳载fe基分散型催化剂,粒径小于75μm;

19、优选的,为进一步提高反应活性和轻质油收率,以催化剂的质量比计,催化剂负载5%-30%fe、负载2%-10%ni、负载2-10%mo;

20、所述步骤c)中,热高压分离器s3后设置缓冲罐v2,热高压分离器s3为间歇排液方式,为保证固定床加氢反应器物料流量稳定,保证装置的稳定运行,因此在固定床加氢反应器的入口设置缓冲罐;

21、所述步骤d)中,减压塔s4底部的减底油返回原料罐v1的比例为0-1,所述三级气液分离罐s7顶部气体作为循环氢返回的比例为0-1;循环氢中富含氢气,可作为反应过程中氢气的重要来源;同时,循环氢中含有部分硫化氢气体,有利于反应过程中催化剂的硫化。

22、所述步骤e)中,固定床反应器r3主要目的是脱除原料中的杂质,反应器内设置多个催化剂床层,分别为保护剂、脱金属脱残炭剂、脱硫脱氮脱氧剂,催化剂以al2o3为载体,负载ni、mo、w等具有优异加氢活性的活性金属;所述固定床反应器r3的反应温度350℃-420℃、反应压力6mpa-16 mpa、空速0.8h-1-3.0h-1、氢油比300nl/kg-1200nl/kg;

23、优选地,所述催化剂ni负载量为2%-10%、mo负载量为2%-10%、w负载量为2%-10%;脱除原料中的杂质,主要为残炭、金属、s、n、o等杂原子。

24、所述步骤f)中,航煤加氢反应器r4主要目的是对航煤馏分进行加氢异构、芳烃选择性加氢饱和、选择性加氢开环等反应。催化剂以al2o3为载体,负载pd、ni、mo、w等具有优异加氢活性的活性金属;所述航煤加氢反应器r4的反应温度350℃-420℃、反应压力6mpa-16mpa、空速0.8h-1-3.0h-1、氢油比300nl/kg-1200nl/kg;

25、优选地,所述催化剂ni负载量为2%-10%、mo负载量为2%-10%、w负载量为2%-10%、pd负载量为2%-10%;对航煤馏分进行加氢异构、芳烃选择性加氢饱和、选择性加氢开环等反应,最大限度的生产航煤组分。

26、所述步骤g)中,常压塔s6中常一线、常三线联产汽油馏分和柴油馏分。

27、本发明的有益效果:

28、通过本发明,降低反应过程中的气体产率,提高液体产品收率,降低装置的结焦风险,延长装置的运行周期。

29、本发明采用预分馏+悬浮床+固定床组合工艺,中低温煤焦油全馏分经进料气液分离罐s8初步分离后,顶部轻组分进入后续分离系统,侧线蒽油馏分进入二级加氢裂化反应器r2作为供氢溶剂,底部重质组分进入原料罐v1作为一级加氢裂化反应器r1的原料;悬浮床加氢裂化设置两级反应器,一级加氢裂化反应器r1的产物经初步气液分离后进入二级加氢裂化反应器r2进行深度加氢裂化,二级加氢裂化反应器r2入口增加供氢溶剂原料中分离出的蒽油和外部补充的供氢溶剂促进重组分的加氢裂化,同时在反应器入口增设加压泵和加热炉,提高反应压力和温度,提高转化率,提高液体产品收率;固定床加氢设置固定床加氢精制和航煤加氢两级反应器,最大限度的生产航煤,同时副产汽柴油。采用该组合工艺能够降低反应过程中的气体产率,提高液体产品收率,降低装置的结焦风险,延长装置的运行周期。

本文地址:https://www.jishuxx.com/zhuanli/20240726/132593.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表