一种天然气除砂装置的制作方法

- 国知局

- 2024-07-29 10:38:32

本发明涉及天然气净化,具体是一种天然气除砂装置。

背景技术:

1、页岩气藏、致密气藏属于非常规天然气藏。目前,主要采用大型水力加砂压裂工艺进行开发。压裂后返排前期面临井口压力高、地层出砂严重,高速、高压气体携带碎屑颗粒,轻则造成地面流程堵塞,影响正常生产的连续性;重则造成地面设备刺漏和人员伤亡等事故事件,使得现场生产存在较大的安全隐患。

2、目前,在页岩气藏、致密气藏压裂后排液、测试、试采等作业中,除砂器是气田开采地面工程的重要设备。除砂器工艺是保证下游天然气集输站场、处理厂站设备、管道、阀门长期安全运行的重要设备。

3、国外除砂系统的研究始于20世纪80年代。krebs石油技术公司和shellexpro公司在20世纪90年代研制使用井口旋流除砂器;美国natco公司研制的mozley wellspin旋流除砂装置可以方便地从一口井搬迁到另一口井,已被多家用户所使用;英国merpro公司开发的一套除砂的综合处理系统,能进行分离、转移和在线清扫,并实现海上直接排砂。

4、目前国内使用的除砂器一般为气(液)固两(三)相分离,排砂方式采用手动排砂、停产泄压排砂、一用一备并联排砂等工艺,主要问题表现为:

5、1、功能单一,只能除砂;

6、2、手动排砂,排砂频率高,劳动强度大,使用效率低;

7、3、不能自动排砂;

8、4、一用一备或两用一备,占地面积更大;

9、5、现场排砂,影响现场环境;

10、6、现场排砂需砂土转运,转运频率高;

11、7、排砂频率高,滤筒使用寿命短;

12、8、对下游设备管线的损害较大;

13、9、操作弹性低,处理量一般偏小;

14、10、内部易短路流动,除砂效率低;

15、11、设备受冲蚀和磨损严重;

16、12、除砂和分离为两个功能模块,操作复杂,检维修点多,运行不便;

17、13、项目投资和维保成本高。

18、最近几年,通过对天然气除砂分离系统小型化集成化得研究,设备整体成橇,所有设备及阀门、管道集成在一个橇上,装置可重复利用,搬迁方便。装置采用橇装化设计,除砂及分离功能集成,布置合理紧凑,进一步实现小型化、集成化,减少井场占地面积,节约征地费用。装置具有自动排砂功能,减轻现场排砂劳动强度,降低现场运行费用,保障后端设备管线的安全,为气矿无人值守提供了可靠的保证。采用高强度高耐磨材质,耐冲刷耐腐蚀,延长设备使用寿命十倍以上,节约生产成本,消除了安全、环境隐患,具有良好的社会效益,是油气田除砂技术今后的发展方向。

19、现有的较新一代的除砂橇解决了传统除砂器的一些主要问题,但还存在以下问题:

20、1)挡砂结构复杂,耗材多;

21、2)双筒分离,配置切断阀门,成本高;

22、3)4个切断阀门,手动操作,劳动强度大;

23、4)除砂精度较低,适用含砂量不大的环境;

24、5)丝网过滤,容易堵塞;

25、6)上下筒应连锁排砂,否则装置易堵塞。

技术实现思路

1、为克服现有技术的不足,本发明提供了一种天然气除砂装置,解决现有技术存在的除砂精度低等问题。

2、本发明解决上述问题所采用的技术方案是:

3、一种天然气除砂装置,包括卧式分离部、旋流分离部,旋流分离部的入口位于卧式分离部的入口的上方。

4、作为一种优选的技术方案,卧式分离部包括中空的筒状的第一筒体部、分别连接于第一筒体部两端面的两个球封部、设于第一筒体部上的第一排气口、设于第一筒体部上的第一排液口。

5、作为一种优选的技术方案,旋流分离部包括旋流本体、与旋流本体外壁连通的进气口、设于旋流本体顶部的第二排气口、设于旋流本体底部的第二排液口、设于旋流本体顶部的溢流口,第二排液口设于第一筒体部的内部空腔内。

6、作为一种优选的技术方案,旋流本体包括从上至下依次连通的第二筒体部、锥体部,进气口设于第二筒体部上。

7、作为一种优选的技术方案,进气口的长度方向与旋流本体外表面的切面的倾斜角的范围为(0°,45°),锥体部外壁切面与水平面的夹角范围为(90°,120°),锥体部外壁切面与竖直面的夹角范围为(0°,20°)。

8、作为一种优选的技术方案,还包括设于第一筒体部的内部空腔内的导流板,导流板设于旋流分离部的下方。

9、作为一种优选的技术方案,导流板的一端与球封部的内壁接触,导流板的另一端与第一筒体部的底部内壁接触,导流板的宽度从与球封部的内壁接触的一端至与第一筒体部的底部内壁接触的一端逐渐减小。

10、作为一种优选的技术方案,还包括设于导流板上方的分布稳流板。

11、作为一种优选的技术方案,分布稳流板包括横板、竖板,竖板的顶端与横板一端连接,横板、竖板上均设有通孔。

12、作为一种优选的技术方案,第一筒体部的长度为卧式分离部的长度的0.6~0.8倍。

13、本发明相比于现有技术,具有以下有益效果:

14、(1)除砂精度高,自动排砂,免除掏砂;

15、(2)过滤精度高:对于50μm以上砂粒,除砂精度达99%以上,对于10~50μm砂粒,除砂精度达95%以上;

16、(3)结构简单,操作简单,处理规目大,成本低;

17、(4)连续作业,稳定可靠,集成化,橇装化,操作弹性大,集除砂、分离、计量、智能控制多功能一体。

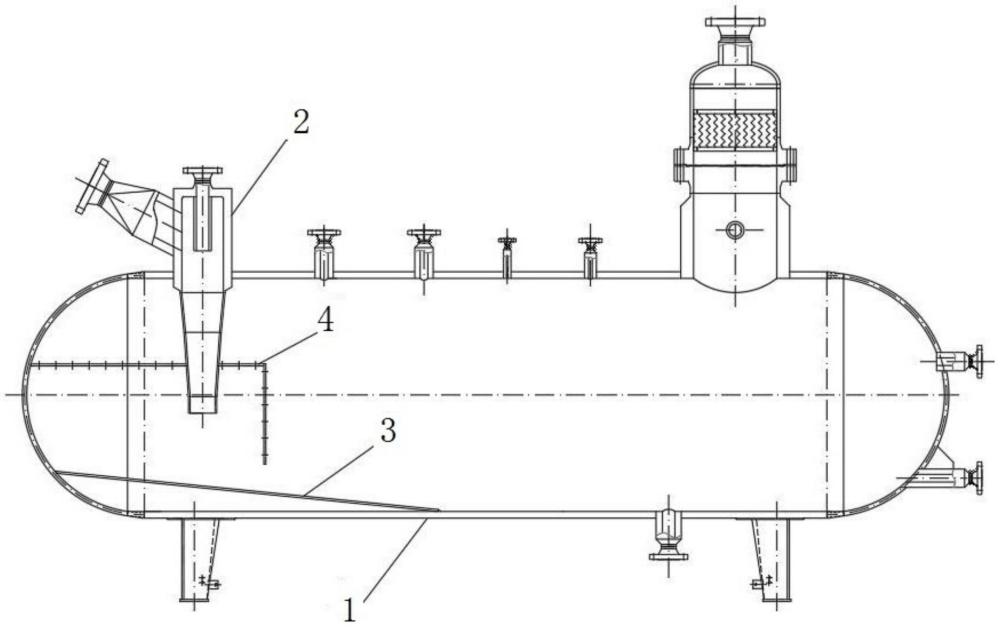

技术特征:1.一种天然气除砂装置,其特征在于,包括卧式分离部(1)、旋流分离部(2),旋流分离部(2)的入口位于卧式分离部(1)的入口的上方。

2.根据权利要求1所述的一种天然气除砂装置,其特征在于,卧式分离部(1)包括中空的筒状的第一筒体部(11)、分别连接于第一筒体部(11)两端面的两个球封部(12)、设于第一筒体部(11)上的第一排气口(13)、设于第一筒体部(11)上的第一排液口(14)。

3.根据权利要求2所述的一种天然气除砂装置,其特征在于,旋流分离部(2)包括旋流本体(21)、与旋流本体(21)外壁连通的进气口(22)、设于旋流本体(21)顶部的第二排气口(23)、设于旋流本体(21)底部的第二排液口(24)、设于旋流本体(21)顶部的溢流口(25),第二排液口(24)设于第一筒体部(11)的内部空腔内。

4.根据权利要求3所述的一种天然气除砂装置,其特征在于,旋流本体(21)包括从上至下依次连通的第二筒体部(211)、锥体部(212),进气口(22)设于第二筒体部(211)上。

5.根据权利要求4所述的一种天然气除砂装置,其特征在于,进气口(22)的长度方向与旋流本体(21)外表面的切面的倾斜角的范围为(0°,45°),锥体部(212)外壁切面与水平面的夹角范围为(90°,120°),锥体部(212)外壁切面与竖直面的夹角范围为(0°,20°)。

6.根据权利要求2至5任一项所述的一种天然气除砂装置,其特征在于,还包括设于第一筒体部(11)的内部空腔内的导流板(3),导流板(3)设于旋流分离部(2)的下方。

7.根据权利要求6所述的一种天然气除砂装置,其特征在于,导流板(3)的一端与球封部(12)的内壁接触,导流板(3)的另一端与第一筒体部(11)的底部内壁接触,导流板(3)的宽度从与球封部(12)的内壁接触的一端至与第一筒体部(11)的底部内壁接触的一端逐渐减小。

8.根据权利要求7所述的一种天然气除砂装置,其特征在于,还包括设于导流板(3)上方的分布稳流板(4)。

9.根据权利要求8所述的一种天然气除砂装置,其特征在于,分布稳流板(4)包括横板(41)、竖板(42),竖板(42)的顶端与横板(41)一端连接,横板(41)、竖板(42)上均设有通孔。

10.根据权利要求2所述的一种天然气除砂装置,其特征在于,第一筒体部(11)的长度为卧式分离部(1)的长度的0.6~0.8倍。

技术总结本发明涉及天然气净化技术领域,公开了一种天然气除砂装置,包括卧式分离部、旋流分离部,旋流分离部的入口位于卧式分离部的入口的上方。本发明解决了现有技术存在的除砂精度低等问题。技术研发人员:雍登健,汤闪闪,文崭,孙莉莉,刘宁,王艳香,郭述杰,刘长艳,谢永强,杨蜀光受保护的技术使用者:四川凌耘建科技有限公司技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240726/132844.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表