一种喷嘴式扩散沸腾床有机物热解炭气化炉及气化方法与流程

- 国知局

- 2024-07-29 10:38:28

本发明涉及含碳固态物料气化装置,尤其涉及一种喷嘴式扩散沸腾床有机物热解炭气化炉和气化方法。

背景技术:

1、沸腾床气化炉是把有机物热解形成的热解炭在气化炉内以沸腾床形式气化为煤气的装置。

2、在沸腾床气化炉中,热解炭作为气化原料,在气化炉中加入气化剂,气化剂同时作为流化介质,气化剂由气化剂环管分配,通过气化喷嘴进入气化炉内,气化剂自下而上通过气化炉内物料层,在沸腾床气化炉中通过控制气化剂的流速,使气化炉内的原料全部处于沸腾状态,同时进行着气化反应产生煤气。

3、当气化剂流速较低时,热解炭颗粒处于静止不动,气体从颗粒热解炭间的间隙通过,气化炉内料层不动,沸腾床气化炉不能形成沸腾态进行气化反应。

4、当气化剂流动的气流速度增大,颗粒热解炭开始松动,并完全悬浮在气化炉内,颗粒热解炭在气化炉内翻动,但仍然停留在气化炉内,此时颗粒热解炭开始松动的气速为沸腾床气化炉的临界流化速度ub。

5、当气体流速继续增大,致使颗粒热解炭分散悬浮在气化炉内,并随气流夹带出气化炉,这时的气体流速为沸腾床气化炉的极限沉降速度uc。

6、正常的沸腾床气化炉都将气流速度控制在ub和uc两个速度之间,ub是确保建立沸腾状态时气速的下限,uc是维持沸腾床正常运行的上限,uc也是气化炉出口的煤气带出未气化的颗粒热解炭多少的关键指标。

7、极限沉降速度uc与原料颗粒热解炭的密度、料径、气体密度、粘度及雷诺系数有关。对于这几个因素,颗粒热解炭原料密度、气体密度、粘度及雷诺系数相对一致,而料径只能选择分布粒径较多范围的颗粒取值,这也是沸腾床气化炉必然会在气化炉出口煤气中有一部分极限沉降速度小于煤气流速的颗粒热解炭带出气化炉外的原因。

8、对于有机物热解,为了使有机物热解工艺更易实现,利用石英沙的分散性、蓄热性,多采用石英沙为热载体,有机物热解后热解炭与石英沙混合从热解系统排出进入沸腾床气化炉,由于热解炭与石英沙的密度不同,其沸腾态的ub和uc值差别大。

9、气化炉内产生煤气的反应是一个气体体积增加的反应,气化炉从下到上,随着产生煤气的气化反应进行,气体的体积是不断的增加,直到离开气化炉,不再有气化反应发生体积的膨胀才停止。

10、由于石英沙与热解炭的ub和uc值差别大;煤气的气化反应进行,气体的体积是不断的增加。传统的沸腾床流化态建立,其不良后果是:当石英沙建立较好的沸腾流化状态时,热解炭因气速过大,被带出沸腾床气炉;当热解碳建立良好的沸腾流化态时,石英沙则不能良好的沸腾或处于涌流状态,使气化炉操作不稳定;石英沙和热解炭不易分离。

技术实现思路

1、为了解决上述至少一个技术问题,本发明提出一种喷嘴式扩散沸腾床有机物热解炭气化炉,通过在气化炉的喷嘴段设置的喷嘴机构产生旋转气流带动热解炭和石英沙在气化炉内旋转上升,延长了热解炭在气化炉内的气化时间和气化效率;渐扩式气化炉内腔上部气流速度降低,使得上升至返料段的比重较大的石英沙下落并通过返料机构回流到沉积段,有利于石英沙与热解炭的分离。同时,也尽可能减少热解炭随煤气被带出气化炉。

2、为实现上述目的,本发明采用如下技术方案:

3、本发明一方面提供一种喷嘴式扩散沸腾床有机物热解炭气化炉,包括顶盖,所述顶盖下部依次连接有直径不变的垂直段以及直径逐渐减小的返料段、进料段、喷嘴段和沉积段;

4、所述喷嘴段设有用于产生旋转气流并带动气化炉内热解炭和石英沙盘旋上升的喷嘴机构,所述返料段与所述沉积段的外周连接有返料机构,所述返料机构用于将位于返料段回落的石英沙从外部输送至沉积段;所述返料机构包括以气化炉中心轴线为圆心环形阵列的若干向外倾斜布置的返料管,所述气化炉内从内向外依次设有耐磨层和保温层。

5、优选地,所述喷嘴机构包括套设在所述喷嘴段外部的环形管,所述环形管与所述喷嘴段间以气化炉中心轴线为圆心环形阵列有若干喷嘴;所述喷嘴水平放置时,各喷嘴的中心轴线所形成的平面为水平面,且每支所述喷嘴的水平面重合,所述喷嘴的每个喷嘴中心轴线与水平面具有第一夹角α;所述喷嘴水平放置时,每支所述喷嘴与气化炉中心轴线平行的径向轴线与气化炉中心轴线所形成的平面为垂直面,且每支喷嘴的垂直面不同,所述喷嘴的中心轴线与竖直面具有第二夹角β。

6、优选地,所述第一夹角α为21-30°,所述第二夹角β为32-37°。

7、优选地,所述喷嘴的气流速度介于石英沙临界流化速度v1和石英沙极限沉降速度v2之间,所述石英沙临界流化速度v1为气流使石英沙松动时的速度,石英沙极限沉降速度v2为气流使石英沙带出气化炉状态时的速度。

8、优选地,所述喷嘴段与竖直面间的夹角a为4-7°,所述进料段与竖直面间的夹角b为15-21°,所述返料段与竖直面间的夹角c为25-36°。

9、优选地,所述顶盖上部设有出气口,所述沉积段下部设有排料口,所述进料段设有进料口。

10、本发明第二方面提供一种如第一方面所述的喷嘴式扩散沸腾床有机物热解炭气化炉的气化方法,包括如下步骤:

11、s1,向环形管内通入气化剂,调整喷嘴的气流速度为第一速度v3,所述第一速度介于石英沙临界流化速度v1和石英沙极限沉降速度v2之间;

12、s2,测定出气口煤气裹挟的热解炭含量,若热解炭含量超出预设值,减小喷嘴气流速度至第二速度v4,所述第二速度v4介于石英沙临界流化速度v1和第一速度v3之间;

13、s3,通过返料管将从返料段下降的石英沙从气化炉外部输送至沉积段;

14、s4,通过排料口将石英沙排出气化炉。

15、优选地,所述第二速度v3的数值范围为30-45米/秒。

16、优选地,所述喷嘴数量为4-16个

17、与现有技术相比,本发明具有如下有益效果:

18、1.本发明通过在气化炉的喷嘴段设置的喷嘴机构产生旋转气流带动热解炭和石英沙在气化炉内旋转上升,使得热解炭和石英沙在气化炉内的上升路程增加,进而延长了热解炭在气化炉内的气化时间。同时,悬浮状态的热解炭更易与气化剂充分接触,提高了气化效率;渐扩式气化炉内腔上部气流速度降低,使得上升至返料段的比重较大的石英沙下落并通过返料机构回流到沉积段,有利于石英沙与热解炭的分离。同时,也尽可能减少热解炭随煤气被带出气化炉。

19、2.本发明通过设置多个气流喷射角度一致的喷嘴,使得喷入气化炉内的气流更容易形成旋转气流,以保证气化炉内的热解炭与石英沙能够更容易旋转上升。

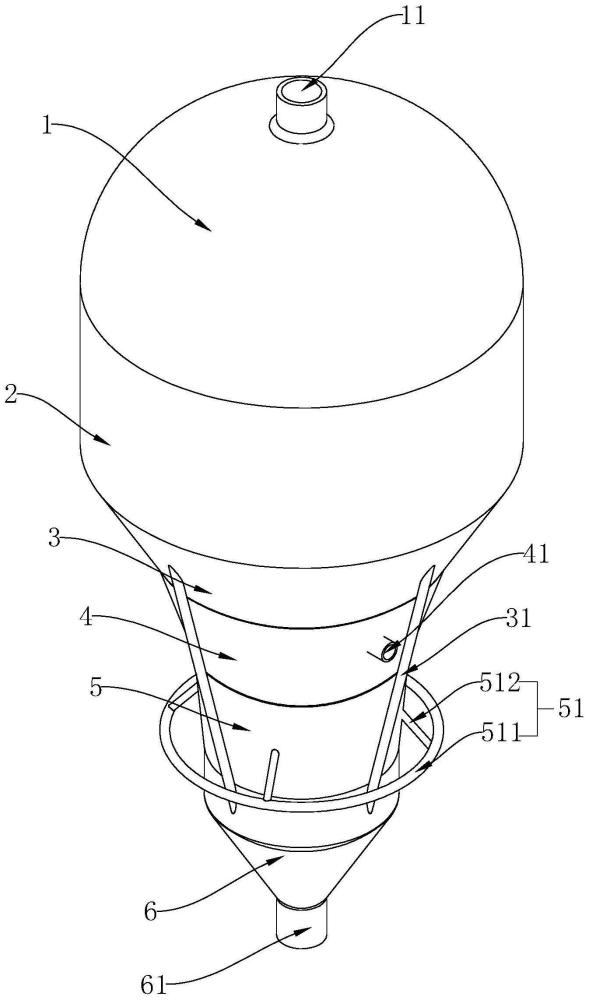

技术特征:1.一种喷嘴式扩散沸腾床有机物热解炭气化炉,其特征在于,包括顶盖(1),所述顶盖(1)下部依次连接有直径不变的垂直段(2)以及直径逐渐减小的返料段(3)、进料段(4)、喷嘴段(5)和沉积段(6);

2.根据权利要求1所述喷嘴式扩散沸腾床有机物热解炭气化炉,其特征在于,所述喷嘴机构(51)包括套设在所述喷嘴段(5)外部的环形管(511),所述环形管(511)与所述喷嘴段(5)间以气化炉中心轴线为圆心环形阵列有若干喷嘴(512);所述喷嘴(512)水平放置时,各喷嘴的中心轴线所形成的平面为水平面,且每支所述喷嘴(512)的水平面重合,所述喷嘴(512)的每个喷嘴中心轴线与水平面具有第一夹角α;所述喷嘴(512)水平放置时,每支所述喷嘴(512)与气化炉中心轴线平行的径向轴线与气化炉中心轴线所形成的平面为垂直面,且每支喷嘴的垂直面不同,所述喷嘴(512)的中心轴线与竖直面具有第二夹角β。

3.根据权利要求2所述喷嘴式扩散沸腾床有机物热解炭气化炉,其特征在于,所述第一夹角α为21-30°,所述第二夹角β为32-37°。

4.根据权利要求2所述喷嘴式扩散沸腾床有机物热解炭气化炉,其特征在于,所述喷嘴(512)的气流速度介于石英沙临界流化速度v1和石英沙极限沉降速度v2之间,所述石英沙临界流化速度v1为气流使石英沙松动时的速度,石英沙极限沉降速度v2为气流使石英沙带出气化炉状态时的速度。

5.根据权利要求4所述喷嘴式扩散沸腾床有机物热解炭气化炉,其特征在于,所述喷嘴段(5)与竖直面间的夹角a为4-7°,所述进料段(4)与竖直面间的夹角b为15-21°,所述返料段(3)与竖直面间的夹角c为25-36°。

6.根据权利要求5所述喷嘴式扩散沸腾床有机物热解炭气化炉,其特征在于,所述顶盖(1)上部设有出气口(11),所述沉积段(6)下部设有排料口(61),所述进料段(4)设有进料口(41)。

7.根据权利要求6所述喷嘴式扩散沸腾床有机物热解炭气化炉,其特征在于,所述沉积段(6)为漏斗形。

8.一种如权利要求7所述喷嘴式扩散沸腾床有机物热解炭气化炉的气化方法,其特征在于,包括如下步骤:

9.根据权利要求7所述喷嘴式扩散沸腾床有机物热解炭气化炉的气化方法,其特征在于,所述第二速度v3的数值范围为30-45米/秒。

10.根据权利要求7所述喷嘴式扩散沸腾床有机物热解炭气化炉的气化方法,其特征在于,所述喷嘴(512)数量为4-16个。

技术总结本发明涉及含碳固态物料气化装置技术领域,尤其涉及一种喷嘴式扩散沸腾床有机物热解炭气化炉和气化方法,包括顶盖,顶盖下部依次连接有直径不变的垂直段和直径逐渐减小的返料段、进料段、喷嘴段和沉积段;喷嘴段设有喷嘴机构,返料段与沉积段的外周连接有返料机构。本发明通过喷嘴机构产生旋转气流带动热解炭和石英沙在气化炉内旋转上升,使热解炭和石英沙在气化炉内的上升路程增加,延长热解炭在气化炉内的气化时间。热解炭更易与气化剂充分接触,提高气化效率;渐扩式气化炉内腔上部气流速度降低,上升至返料段的比重较大的石英沙下落并通过返料机构回流到沉积段,有利于石英沙与热解炭的分离。同时,也尽可能减少热解炭随煤气被带出气化炉。技术研发人员:王丽华,马雪华,朱禹,胡海霞,范义华受保护的技术使用者:天津兴唐建筑工程有限公司技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240726/132837.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表