一种提升废轮胎裂解油闪点的方法与流程

- 国知局

- 2024-07-29 10:38:37

本发明属于废轮胎裂解油加工处理,尤其涉及一种提升废轮胎裂解油闪点的方法。

背景技术:

1、目前,热裂解技术可对废轮胎的全组分进行资源化转化,是实现废轮胎“减量化、无害化、资源化、高值化”处置的理想选择。其中,废轮胎裂解油占据废轮胎热裂解产物的35%~45%,在高端碳材料、精细化学品、高品质液体燃料等方面具有广阔的应用前景;此外,作为典型的循环经济产物,裂废轮胎解油可在相关领域部分或全部对石化原料进行替代,助力“双碳”目标达成。但废轮胎热裂解较高的反应温度(>400℃)会导致大量c4以下轻质组分及不凝可燃气产生,并在油气收集阶段与裂解油充分混合,导致废轮胎裂解油闪点过低(<0℃),而废轮胎裂解油闪点过低严重限制了废轮胎裂解油产品的大规模储运和应用。

2、目前,提升废轮胎裂解油闪点的主要两种方法如下:1、采用废轮胎裂解油轻重组分分离(专利号:cn202320069104.2;专利号:cn202311339700.9);2、通过加入高闪点添加剂(专利号:cn202211597493.2;专利号:cn202110802207.0)。其中,通过采用废轮胎裂解油轻重组分分离的方法并不能针对性的对废轮胎裂解油的整体闪点进行提升,轻组分馏分油仍无法回避闪点过低的问题;而通过加入高闪点添加剂的方法,一般具有时效问题,且这种添加剂中通常含有高分子及活性剂组分,因此在增加成本的同时,会明显影响油品的性质。

3、因此,目前研发一种既能提升废轮胎裂解油的整体闪点又能保证处理过程油品损失可控且性质稳定,是亟待解决的问题。

技术实现思路

1、本发明的一个或多个实施例的细节在以下描述中提出,以使本申请的其他特征、目的和优点更加简明易懂。

2、本发明提出一种提升废轮胎裂解油闪点的方法,解决了现有技术中通过轻重组分分离技术无法使裂解油整体闪点提升以及通过添加高闪点添加剂增加成本以及影响油品性质等技术问题,具有不仅能提升废轮胎裂解油的整体闪点又能保证处理过程油品损失可控且性质稳定的特点。

3、本发明公开了一种提升废轮胎裂解油闪点的方法,包括以下步骤:

4、s1、将废轮胎裂解油和沸石置于反应釜中,密封所述反应釜,将所述反应釜加温并抽真空,对所述废轮胎裂解油和所述沸石进行搅拌处理;

5、s3、待处理结束后,将所述反应釜冷却,收集气体和裂解油。

6、在其中一些实施例中,步骤s1中,所述反应釜为超声波反应釜,在进行搅拌处理的同时调整所述超声波反应釜的处理功率。

7、在其中一些实施例中,所述超声波反应釜的处理功率为60w~80w。

8、在其中一些实施例中,步骤s1中,所述废轮胎裂解油与所述超声波反应釜的体积比为0.3~0.5。

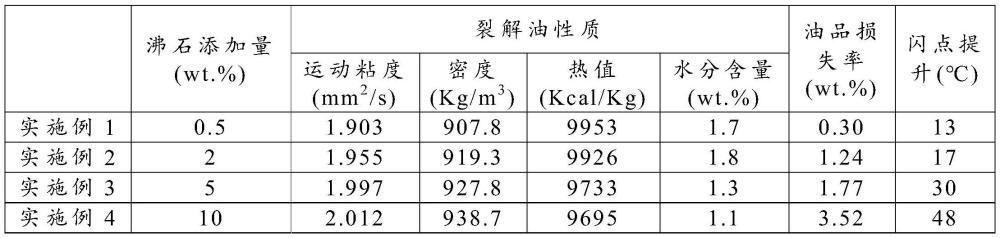

9、在其中一些实施例中,步骤s1中,所述沸石的添加量为所述废轮胎裂解油的添加量的2wt%~5wt%。

10、在其中一些实施例中,步骤s1中,待所述超声波反应釜抽真空后,所述超声波反应釜内的真空度为100pa~1200pa。

11、在其中一些实施例中,步骤s1中,所述超声波反应釜的温度为20℃~40℃。

12、在其中一些实施例中,步骤s1中,所述废轮胎裂解油和所述沸石的搅拌速度为200r/min~600r/min。

13、在其中一些实施例中,步骤s1中,所述废轮胎裂解油和所述沸石在所述超声波反应釜内的搅拌处理时间为3min~5min。

14、在其中一些实施例中,步骤s2中,收集气体前,向所述反应釜内充入氮气。

15、与现有技术相比,本发明的有益效果在于:

16、1、本发明公开的一种提升废轮胎裂解油闪点的方法,不仅可以对废轮胎裂解油的整体闪点进行大幅提升,而且可以有效降低油品的损失率,而不像采用废轮胎裂解油轻重组分分离的方法仅是将重组分油的闪点单独提升,轻组分馏分油仍无法回避闪点过低的问题,且这种方法会大大提高油品的损失率。

17、2、本发明不仅可以对废轮胎裂解油的整体闪点进行大幅提升,而且可以有效保证油品的品质,而无需借助其他改性剂或化学试剂的添加,克服此类方法在提升闪点方面具有时效性等问题,避免其他改性剂或化学试剂对油品的品质造成负面影响。

18、3、本发明采用真空脱气,耦合沸石+超声波气体分离强化技术,相比于现有的真空脱气技术,强化油品中可燃气体的转移和富集过程,实现可燃气体的高效脱除,通过超声波的振动促进气泡在沸石上的聚集,通过沸石进一步将气泡吸附和集中,大大提高了真空脱气效率,使得真空脱气的效率提高一倍,同时也缩短了处理时间;且本发明使处理后裂解油的整体闪点提升效果显著,在保证油品损失可控以及油品性质稳定的情况下,处理后裂解油的整体闪点最高可达55℃,其中油品损失率可控制在0~2.69wt%。

技术特征:1.一种提升废轮胎裂解油闪点的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的提升废轮胎裂解油闪点的方法,其特征在于,步骤s1中,待所述反应釜抽真空后,所述反应釜内的真空度为100pa~1200pa。

3.根据权利要求1所述的提升废轮胎裂解油闪点的方法,其特征在于,步骤s1中,所述反应釜为超声波反应釜,在进行搅拌处理的同时调整所述超声波反应釜的处理功率。

4.根据权利要求3所述的提升废轮胎裂解油闪点的方法,其特征在于,所述超声波反应釜的处理功率为60w~80w。

5.根据权利要求3所述的提升废轮胎裂解油闪点的方法,其特征在于,步骤s1中,所述废轮胎裂解油与所述超声波反应釜的体积比为0.3~0.5。

6.根据权利要求1所述的提升废轮胎裂解油闪点的方法,其特征在于,步骤s1中,所述沸石的添加量为所述废轮胎裂解油的添加量的2wt%~5wt%。

7.根据权利要求3所述的提升废轮胎裂解油闪点的方法,其特征在于,步骤s1中,所述超声波反应釜的温度为20℃~40℃。

8.根据权利要求1所述的提升废轮胎裂解油闪点的方法,其特征在于,步骤s1中,所述废轮胎裂解油和所述沸石的搅拌速度为200r/min~600r/min。

9.根据权利要求3所述的提升废轮胎裂解油闪点的方法,其特征在于,步骤s1中,所述废轮胎裂解油和所述沸石在所述超声波反应釜内的搅拌处理时间为3min~5min。

10.根据权利要求1所述的提升废轮胎裂解油闪点的方法,其特征在于,步骤s2中,收集气体前,向所述反应釜内充入氮气。

技术总结本发明公开了一种提升废轮胎裂解油闪点的方法,属于废轮胎裂解油加工处理技术领域。包括以下步骤:S1、将废轮胎裂解油和沸石置于反应釜中,密封所述反应釜,将所述反应釜加温并抽真空,对所述废轮胎裂解油和所述沸石进行搅拌处理;S2、待处理结束后,将所述反应釜冷却,收集气体和裂解油。本发明解决了现有技术通过轻重组分分离技术无法使裂解油整体闪点提升以及通过添加高闪点添加剂增加成本以及影响油品性质等技术问题,具有不仅能提升废轮胎裂解油的整体闪点又能保证处理过程油品损失可控且性质稳定的特点。技术研发人员:谢龙飞,陈晓燕,邵福庆,周平,马立成,裴宝民,魏玉山,孟德营,毛文鹏受保护的技术使用者:双星集团有限责任公司技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240726/132853.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表