一种气化渣浮选精炭造粒-干燥脱水的方法

- 国知局

- 2024-07-29 10:38:53

本发明涉及煤气化灰渣干燥脱水,特别是涉及一种气化渣浮选精炭造粒-干燥脱水的方法。

背景技术:

1、现代煤化工产业的快速发展导致大量煤气化灰渣的产生与堆存。煤气化渣作为煤炭在高温气化过程中产生的固体废弃物,其主要成分包括炭组分和灰组分,前者具有疏松多孔和表面亲水的性质,后者中铝、硅、铁元素含量高,还有少量的锂、镓、钛等金属元素,具有广阔的资源化利用前景。

2、煤气化细渣资源的回收与利用目前主要依靠浮选分离得到高碳精炭和高灰矿物质。气化细渣中的炭颗粒孔隙发达,粒度细,在水和空气中容易吸附水分,致使其水分含量高。炭颗粒的高含水量严重限制了其作为能源燃料的燃烧和作为原料的高值化利用。因此,提出高效的气化细渣浮选精炭的脱水干燥方法是目前亟需解决的技术问题。

3、目前国内外对于微细物料的脱水干燥方法主要分为蒸发脱水和非蒸发脱水。蒸发脱水一般利用烟道气或其他余热气体作为干燥介质,通过与物料直接接触使其水分蒸发干燥,水分以气态形式脱除。

4、非蒸发脱水技术主要是利用浓度梯度、高度离心、气压压差、机械挤压和振动疏通等能量场将物料中的水分以液态形式脱除,这种方法能在一定水分含量范围内高效脱除水分,当对物料水分含量要求低于30%时,尤其是气化渣、褐煤等高孔隙率物料,该技术难以适用。

5、专利(202111245393.9)提出了一种煤泥造粒干燥装备及工作方法,煤泥通过造粒装置造粒后在自由下落过程中被高温气流干燥,在下落过程中不断破碎,继续通过反向高温旋风降低下落速度并迅速干燥,进而实现煤泥的高效率干燥。但是对于气化细渣浮选精炭这种孔隙率高的微细物料,其很难被直接压缩造粒,在高温气流和高温旋风中很容易随着气流进入尾气净化装置,造成系统的堵塞和资源的浪费。

6、专利(cn207713689u)公开了一种煤泥先造粒、然后对粗颗粒干燥后进行粉碎,继续对细颗粒进行干燥的设备,可以提高煤泥的干燥效率,不产生粉尘等污染。但其仅适用于粘结性好、容易挤压成型的煤泥颗粒,对于疏松多孔的气化细渣浮选精炭等物料,难以实现直接造粒,且粗颗粒的粉碎再干燥增加了设备运行的能耗。因此,亟需提出一种适用于疏松多孔的气化细渣浮选精炭的高效脱水干燥方法。

7、专利(cn113351363a)公开了一种基于残炭颗粒孔隙充填的气化渣浮选分离方法,其利用一定量的含碳疏水细颗粒(1-2μm)混合气化渣磨矿,促进细颗粒嵌入气化渣的孔隙中,降低浮选过程中气化渣孔隙的不良影响,强化浮选过程。在磨矿过程中,微细疏水颗粒可以通过机械力作用嵌入气化渣的孔隙中。

8、专利(cn114672355a)公开了一种用煤泥制造煤粒的方法,其造粒前的添加剂为水泥、石灰、水玻璃、纤维素等胶凝剂,这类物质主要通过形成网络结构和增加颗粒与颗粒间的吸附作用实现粘结效果。但是对于水泥、石灰等无机粘结剂,由于其原料本身不含碳,因此会提高精炭的灰分,降低浮选精炭的品质,破坏浮选精炭制品的燃烧性能;水玻璃、纤维素等有机粘结剂虽然具备合适的含碳量,但由于其极易填充进浮选精炭颗粒的孔隙中,且填充率极高,因此在有机粘结剂单独改性疏松多孔的浮选精炭颗粒时,这些胶凝剂会在搅拌过程中被炭颗粒的内外表面吸附,导致其所需用量极大,原料成本将急剧上升,因此不适用于浮选精炭颗粒的造粒。

9、因此,基于浮选精炭疏松多孔、水分容易复吸的特点和其难以直接被挤压造粒的性质,亟需设计一款浮选精炭颗粒的干燥脱水方案。

技术实现思路

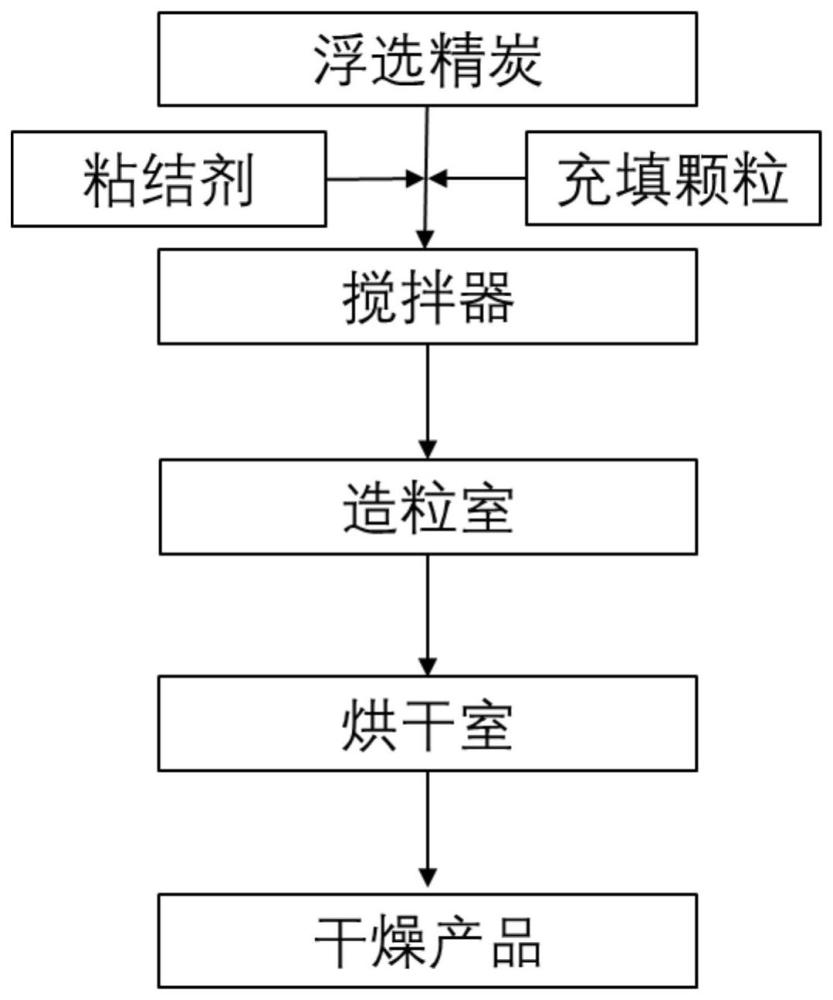

1、本发明的目的在于,提供一种气化渣浮选精炭造粒-干燥脱水的方法。本发明提出了一种通过对气化细渣浮选精炭进行颗粒充填后造粒,然后进行干燥脱水的方法。相比于传统的直接加热干燥工艺,充填造粒-干燥脱水工艺在造粒前向浮选精炭中添加孔隙充填颗粒和粘结剂,在造粒过程中充填颗粒不仅可以达到孔隙充填和扩孔的作用,还可以有效压缩浮选精炭颗粒的体积,增加颗粒内部的压力,促进精炭中的水分快速向颗粒表面渗透,极大提高了干燥效率,粘结剂可以促进炭粒成型,还可以降低干燥过程及后续产生粉尘污染的风险。

2、为实现上述目的,本发明提供了如下技术方案:

3、本发明技术方案之一:提供一种气化渣浮选精炭造粒-干燥脱水的方法,原料按质量份数计,包括:

4、(1)将浮选精炭、充填颗粒和粘结剂混合,得到前驱物;

5、(2)将所述前驱物进行造粒、干燥,得到精炭颗粒;

6、所述浮选精炭为气化细渣经浮选得到的高碳精炭组分,水含量为20-60wt%,平均比表面积>2m2/g,平均孔隙率>5%,固定碳含量>60%。

7、优选地,所述充填颗粒的直径<2mm,平均孔隙率<15%,固定碳含量>50%。

8、优选地,所述充填颗粒为石墨、沥青渣、煤泥、木屑粒和煤焦油炭粒中的一种或多种。

9、优选地,所述粘结剂为煤焦油、重油、淀粉和沥青中的一种或多种。

10、优选地,所述浮选精炭、充填颗粒和有机粘结剂的质量比为100:1~30:3~20。

11、优选地,所述干燥的温度为100℃~200℃。

12、优选地,所述精炭颗粒的粒径为0.5~15mm,含水量为1~15%。

13、本发明技术方案之二:提供一种根据上述方法制备得到的精炭颗粒。

14、本发明的有益技术效果如下:

15、本发明所限定的充填颗粒的加入有利于浮选精炭颗粒的孔隙压缩和孔隙扩大乃至破坏,释放浮选精炭颗粒的孔洞中存在的毛细水和结合水,进而减轻浮选精炭对水的束缚,使其在干燥过程中快速失水干燥;粘结剂有助于浮选精炭颗粒和充填颗粒的粘结与成型。

16、挤压造粒过程可以二次促进浮选精炭孔隙中的水分向颗粒表面快速渗出,造粒可防止颗粒在干燥过程中接触高温气体而直接氧化甚至燃烧,减少浮选精炭干燥后造成的粉尘污染,保护环境。

17、气化渣浮选精炭造粒后的产品相比于原颗粒,造粒后的产品宏观粒度有数量级的提升,内部孔隙被充填或压塌,比表面积和孔隙率降低,且不容易吸附空气中的水分,有利于炭产品的运输与储存,解决产品价值受高水分含量限制的问题,可以作为燃料或原料进一步加工使用,具有较高的附加值。

18、本发明提出了一种通过对气化细渣浮选精炭进行颗粒充填后造粒,然后进行干燥脱水的方法。相比于传统的直接加热干燥工艺,充填造粒-干燥脱水工艺在造粒前向浮选精炭中添加孔隙充填颗粒和粘结剂,在造粒过程中充填颗粒不仅可以达到孔隙充填和扩孔的作用,还可以有效压缩浮选精炭颗粒的体积,增加颗粒内部的压力,促进精炭中的水分快速向颗粒表面渗透,极大提高了干燥效率,粘结剂可以促进炭粒成型,还可以降低干燥过程及后续产生粉尘污染的风险。

技术特征:1.一种气化渣浮选精炭造粒-干燥脱水的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述充填颗粒的直径<2mm,平均孔隙率<15%,固定碳含量>50%。

3.根据权利要求1所述的方法,其特征在于,所述充填颗粒为石墨、沥青渣、煤泥、木屑粒和煤焦油炭粒中的一种或多种。

4.根据权利要求1所述的方法,其特征在于,所述粘结剂为煤焦油、重油、淀粉和沥青中的一种或多种。

5.根据权利要求1所述的方法,其特征在于,所述浮选精炭、充填颗粒和有机粘结剂的质量比为100:1~30:3~20。

6.根据权利要求1所述的方法,其特征在于,所述干燥的温度为100℃~200℃。

7.根据权利要求1所述的方法,其特征在于,所述精炭颗粒的粒径为0.5~15mm,含水量为1%~15%。

8.一种根据权利要求1-7任一项所述方法制备得到的精炭颗粒。

技术总结本发明公开了一种气化渣浮选精炭造粒‑干燥脱水的方法,属于煤气化灰渣干燥脱水技术领域。本发明的气化渣浮选精炭造粒‑干燥脱水的方法包括以下步骤:将浮选精炭、充填颗粒和粘结剂混合,得到前驱物将所述前驱物进行造粒、干燥,得到精炭颗粒。相比于传统的直接加热干燥工艺,充填造粒‑干燥脱水工艺在造粒前向浮选精炭中添加孔隙充填颗粒和粘结剂,在造粒过程中充填颗粒不仅可以达到孔隙充填和扩孔的作用,还可以有效压缩浮选精炭颗粒的体积,增加颗粒内部的压力,促进精炭中的水分快速向颗粒表面渗透,极大提高了干燥效率,粘结剂可以促进炭粒成型,还可以降低干燥过程及后续产生粉尘污染的风险。技术研发人员:李懿江,杨小霞受保护的技术使用者:太原科技大学技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240726/132873.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表