一种生物柴油生产用甲酯和甘油分离方法及其系统与流程

- 国知局

- 2024-07-29 10:39:21

本发明属于生物柴油生产,具体涉及一种生物柴油生产用甲酯和甘油分离方法及其系统。

背景技术:

1、生物柴油主要是由油脂与甲醇、乙醇等短碳链醇进行酯交换反应制得,进行酯交换后得到甲酯和甘油混合液,混合后的甲酯和甘油混合液分离过程会出现收率较低或者杂质较多的情况,由于酯交换的过程会出现催化剂残留等问题,催化剂的残留物会继续进入分离后的甘油和甲酯中,另一方面一些反应过程中的固体杂质也会残留在甘油和甲酯中,目前使用的过滤装置,是通过一些过滤机进行过滤,设备购买成本较贵,而且清洗比较困难,因此,现有技术需要进一步的改进。

技术实现思路

1、本发明的目的在于提供一种可过滤残留催化剂以及甲酯中固体杂质的生物柴油生产用甲酯和甘油分离方法及其系统。

2、基于上述目的,本发明采取如下技术方案:

3、一种生物柴油生产用甲酯和甘油分离方法,由以下步骤制得,将原料油预热至70-80℃,加入甘油、催化剂进行在40-50℃下酯化反应1-2h,再进入冷凝装置降温,再加入甲醇和koh进行酯交换反应,再将进行酯交换后进入分离装置分离为甲酯和甘油,甲酯经过蒸馏后为生物柴油。

4、进一步的,所述的催化剂由以下重量份数组成:ca2fe2o520-25份、k2co314-16份、壳聚糖2-8份、纳米sio20.04-0.06份。

5、进一步的,所述的催化剂与原料油的质量比为2-5g∶100-500g。

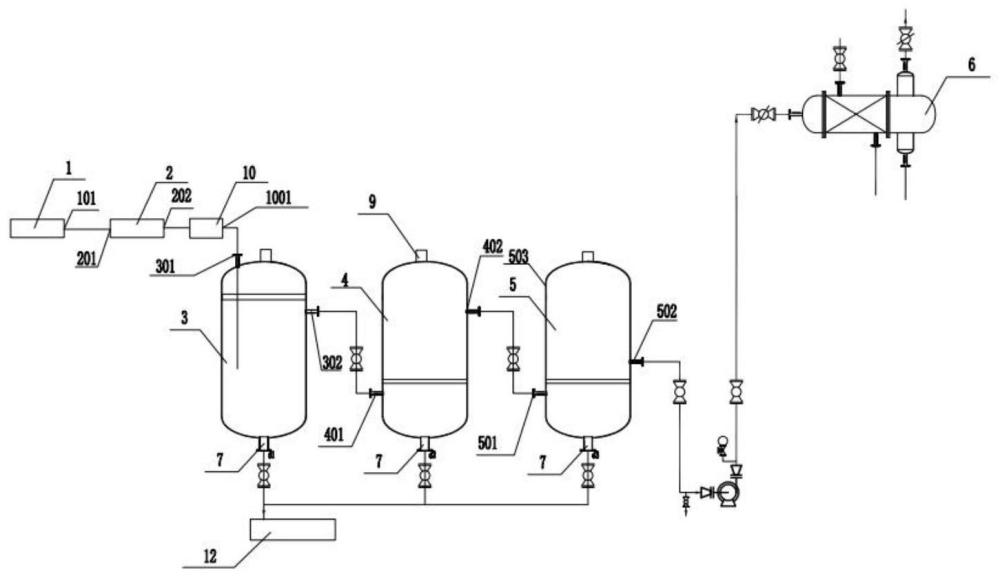

6、一种使用甲酯和甘油分离方法的分离系统,包括第一酯化罐,第一酯化罐出料口连通冷凝装置进料口,冷凝装置出料口连通第二酯化罐,第二酯化罐出料口连通三个分离装置,分别为第一分离装置、第二分离装置、第三分离装置,第一分离装置,第二酯化罐连通第一分离装置进料口,第一分离装置甲酯出口连通第二分离装置进料口,第二分离装置甲酯出口连通第三分离装置进料口,第三分离装置甲酯出口连通甲酯收集装置,第一分离装置、第二分离装置、第三分离装置的甘油出口均连通甘油收集系统。

7、进一步的,所述的第一分离装置包括第一分离罐,第一分离罐顶部设有第一分离装置进料口,第一分离罐侧壁上方设有第一分离装置甲酯出口,第一分离罐底部设有第一分离罐甘油出口,第一分离罐内设有过滤装置,第一分离罐顶部还设有供过滤装置进入的清洗口。

8、进一步的,所述的第二分离装置包括第二分离罐,第二分离罐侧壁上方设有第二分离装置进料口,第二分离罐侧壁上方设有第二分离装置甲酯出口,第二分离罐底部设有第二分离罐的甘油出口,第二分离装置进料口低于第二分离装置甲酯出口,第二分离罐内设有过滤装置,第二分离罐顶部还设有供过滤装置进入的清洗口。

9、进一步的,所述的第三分离装置包括第三分离罐,第三分离罐侧壁上方设有第三分离装置进料口,第三分离罐侧壁上方设有第三分离装置甲酯出口,第三分离罐底部设有第三分离罐甘油出口,第三分离装置进料口低于第三分离装置甲酯出口,第三分离罐内设有过滤装置,第三分离罐顶部还设有供过滤装置进入的清洗口。

10、进一步的,所述的第一分离装置、第二分离装置、第三分离装置内设有过滤装置,该过滤装置包括数个可回弹橡胶圈、橡胶连接条和固定板,数个可回弹橡胶圈包括数个内环橡胶圈和一外环橡胶圈,数个内环橡胶圈从内自外依次等间距套设,两个相邻的内环橡胶圈之间通过过滤膜覆盖连接,外环橡胶圈套设在内环橡胶圈外,外环橡胶圈内包裹数个磁铁球,数个磁铁球均匀等间距设置,第一分离装置、第二分离装置、第三分离装置内侧壁均设有供外环橡胶磁铁球吸附的凹槽,该凹槽位于第一分离装置、第二分离装置、第三分离装置甲酯出口与进料口之间,该凹槽内设有与磁铁球相互吸附的吸附铁板,固定板上设有支撑杆,支撑杆外套设可沿支撑杆长度方向上下移动的滑动板,支撑杆上端连接卡块,滑动板可覆盖在清洗口且滑动板位于卡块与固定板之间。

11、进一步的,所述的数个橡胶连接条连接数个内环橡胶圈和外环橡胶圈。

12、本发明使用的催化剂反应时间短,反应效率高,催化剂反应后的杂质可以通过过滤膜过滤,再经过甲酯出口分离出来,可以将甲酯中的残留催化剂过滤,增加分离后的甲酯纯度,而且本发明的过滤装置方便取出和清洗,使用寿命长,成本小。

技术特征:1.一种生物柴油生产用甲酯和甘油分离方法,其特征在于,由以下步骤制得,将原料油预热至70-80℃,加入甘油、催化剂进行在40-50℃下酯化反应1-2h,再进入冷凝装置2降温,再加入甲醇和koh进行酯交换反应,再将进行酯交换后进入分离装置分离为甲酯和甘油,甲酯经过蒸馏后为生物柴油。

2.根据权利要求1所述的生物柴油生产用甲酯和甘油分离方法,其特征在于,所述的催化剂由以下重量份数组成:ca2fe2o5 20-25份、k2co3 14-16份、壳聚糖2-8份、纳米sio2 0.04-0.06份。

3.根据权利要求2所述的生物柴油生产用甲酯和甘油分离方法,其特征在于,所述的催化剂与原料油的质量比为2-5g∶100-500g。

4.一种使用权利要求3甲酯和甘油分离方法的分离系统,其特征在于,包括第一酯化罐,第一酯化罐出料口连通冷凝装置进料口,冷凝装置出料口连通第二酯化罐,第二酯化罐出料口连通三个分离装置,分别为第一分离装置、第二分离装置、第三分离装置,第一分离装置,第二酯化罐连通第一分离装置进料口,第一分离装置甲酯出口连通第二分离装置进料口,第二分离装置甲酯出口连通第三分离装置进料口,第三分离装置甲酯出口连通甲酯收集装置,第一分离装置、第二分离装置、第三分离装置的甘油出口均连通甘油收集系统。

5.根据权利要求4所述的分离系统,其特征在于,所述的第一分离装置包括第一分离罐,第一分离罐顶部设有第一分离装置进料口,第一分离罐侧壁上方设有第一分离装置甲酯出口,第一分离罐底部设有第一分离罐甘油出口,第一分离罐内设有过滤装置,第一分离罐顶部还设有供过滤装置进入的清洗口。

6.根据权利要求5所述的分离系统,其特征在于,所述的第二分离装置包括第二分离罐,第二分离罐侧壁上方设有第二分离装置进料口,第二分离罐侧壁上方设有第二分离装置甲酯出口,第二分离罐底部设有第二分离罐的甘油出口,第二分离装置进料口低于第二分离装置甲酯出口,第二分离罐内设有过滤装置,第二分离罐顶部还设有供过滤装置进入的清洗口。

7.根据权利要求6所述的分离系统,其特征在于,所述的第三分离装置包括第三分离罐,第三分离罐侧壁上方设有第三分离装置进料口,第三分离罐侧壁上方设有第三分离装置甲酯出口,第三分离罐底部设有第三分离罐甘油出口,第三分离装置进料口低于第三分离装置甲酯出口,第三分离罐内设有过滤装置,第三分离罐顶部还设有供过滤装置进入的清洗口。

8.根据权利要求7所述的分离系统,其特征在于,所述的第一分离装置、第二分离装置、第三分离装置内设有过滤装置,该过滤装置包括数个可回弹橡胶圈、橡胶连接条和固定板,数个可回弹橡胶圈包括数个内环橡胶圈和一外环橡胶圈,数个内环橡胶圈从内自外依次等间距套设,两个相邻的内环橡胶圈之间通过过滤膜覆盖连接,外环橡胶圈套设在内环橡胶圈外,外环橡胶圈内包裹数个磁铁球,数个磁铁球均匀等间距设置,第一分离装置、第二分离装置、第三分离装置内侧壁均设有供外环橡胶磁铁球吸附的凹槽,该凹槽位于第一分离装置、第二分离装置、第三分离装置甲酯出口与进料口之间,该凹槽内设有与磁铁球相互吸附的吸附铁板,固定板上设有支撑杆,支撑杆外套设可沿支撑杆长度方向上下移动的滑动板,支撑杆上端连接卡块,滑动板可覆盖在清洗口且滑动板位于卡块与固定板之间。

9.根据权利要求8所述的分离系统,其特征在于,所述的数个橡胶连接条连接数个内环橡胶圈和外环橡胶圈。

技术总结本发明属于生物柴油生产技术领域,具体涉及一种生物柴油生产用甲酯和甘油分离方法及其系统,该生物柴油生产用甲酯和甘油分离方法,其特征在于,由以下步骤制得,将原料油预热至70‑80℃,加入甘油、催化剂进行在40‑50℃下酯化反应1‑2h,再进入冷凝装置2降温,再加入甲醇和KOH进行酯交换反应,再将进行酯交换后进入分离装置分离为甲酯和甘油,甲酯经过蒸馏后为生物柴油,本发明可过滤反应过程中残留催化剂以及甲酯中固体杂质。技术研发人员:娄源民,方云姣,张少敏,范少朋,李红军,吴林受保护的技术使用者:河南恒天久大实业有限公司技术研发日:技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240726/132926.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表