一种一体式核电泵轴及其新轴加工工艺、旧轴修复工艺的制作方法

- 国知局

- 2024-07-30 14:18:02

本发明属于机械设计及材料表面,具体涉及一种一体式核电泵轴的设计及其相关工艺。

背景技术:

1、核电泵轴在工作时,其中间段需要与轴承配合使用,传统的方式是在中间段装配可拆卸的轴承轴套(过盈配合),由于摩擦容易产生裂纹,此种结构在使用及下线修复过程中会出现以下问题:一、当轴承轴套出现磨损很严重的现象时,与其配合的泵轴多数已不符合使用要求即无法继续使用,使泵轴在一个使用周期后就报废,使用成本极高(核电泵轴受限于轴承轴套的使用寿命);二、当轴承轴套磨损现象较轻时,少数的泵轴能在下线后进行修复,修复过程需要先将轴套拆除,由于轴套与泵轴之间属于过盈配合,拆卸时需要对轴套进行加热,这一操作会导致泵轴变形量增大,增加了修复难度;在轴套拆卸过程中容易对泵轴表面造成划伤,增加了泵轴修复的工作量及修复周期;另一方面,在泵轴修复完成后重新装配轴承轴套时,可能对泵轴其他部位产生划伤,从而降低泵轴的精度,即少数泵轴在下线修复及再次装配过程中,轴承轴套的拆卸及安装均会对泵轴造成二次损伤,降低了泵轴的精度。

技术实现思路

1、本发明所要解决的问题是提供一种一体式核电泵轴,它在原轴套位置设计轴承档从而取代轴套,延长了核电泵轴的使用寿命,并提升泵轴下线后修复效率。同时,本发明提供了一体式核电泵轴的新轴加工工艺、旧轴修复工艺,使泵轴可循环修复

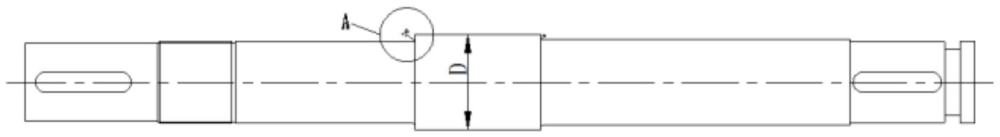

2、本发明一种一体式核电泵轴,它分为本体段、轴承档,轴承档位于本体段的中间、其直径大于本体段的直径且与本体段之间通过圆角r过渡,轴承档外圆包覆高耐磨性涂层。

3、进一步地,轴承档的外圆d根据核电泵轴所要配合的轴承轴套的尺寸确定。

4、当本发明一体式核电泵轴为新制件时,其加工工艺的具体步骤为:

5、(1)制作毛坯:将轴体毛坯通过锻造成型;

6、(2)机加工:将轴体毛坯加工至图纸要求尺寸和精度,其中间段加工成轴承档;

7、(3)轴承档强化:选择热喷涂或激光熔覆方式,在轴承档表面制备高耐磨性涂层;

8、(4)磨削:将轴承档、本体磨削至图纸要求(尺寸、粗糙度);

9、(5)后探伤:对磨削后的轴承档进行着色探伤和超声波探伤,确保涂层无裂纹、气孔、剥落等缺陷。

10、进一步地,步骤(3)中轴承档涂层具体的制备方法:对于服役过程中震动或者冲击现象特别严重的,采用激光熔覆;其余情况采用超音速火焰喷涂。

11、当本发明一体式核电泵轴当为修复件时,其修复工艺的具体步骤为:

12、(1)磨削:根据轴体的表面状态,对于磨损位置进行磨削处理,去除轴体的表面腐蚀层、疲劳层,根据本体和轴承档的磨损缺陷深度,确定不同的修复方式;

13、(2)前探伤;对磨削后的轴体进行着色探伤和超声波探伤,确保无裂纹、气孔、腐蚀等缺陷;

14、(3)涂层制备:对磨削后的本体和轴承档通过制备涂层进行恢复尺寸及表面强化,制备方式为热喷涂或激光熔覆;

15、(4)磨削:精磨轴承档、本体至最终所需尺寸及公差;

16、(5)后探伤:对磨削后的轴体进行着色探伤和超声波探伤,确保泵轴无裂纹、气孔、剥落等缺陷。

17、进一步地,步骤3中:对于磨损缺陷深度(磨削量)>0.3mm的区域采用激光熔覆的方式进行尺寸恢复及表面强化;对于磨损缺陷深度(磨削量)≤0.3mm的区域采用热喷涂的方式进行尺寸恢复及表面强化。

18、进一步地,当本体和轴承档均严重磨损(磨损缺陷深度>0.3mm)时,首先磨削去除轴体的磨损缺陷,再采用激光熔覆的方式恢复本体和轴承档两者的尺寸和强化表面,最后将其磨削至最终所需尺寸及公差。

19、进一步地,当本体磨损严重(磨损缺陷深度>0.3mm)、轴承档磨损较轻(磨损缺陷深度≤0.3mm)时,首先磨削去除轴体的磨损缺陷,再采用激光熔覆的方式修复本体,接着采用热喷涂的方式修复轴承档,最后以轴承档为基准,将轴承档、本体磨削至最终所需尺寸及公差。

20、进一步地,当本体磨损较轻(磨损缺陷深度≤0.3mm)、轴承档磨损严重(磨损缺陷深度>0.3mm)时,首先磨削去除轴体的磨损缺陷,再采用激光熔覆的方式修复轴承档,接着采用热喷涂的方式修复本体,最后以本体为基准,将本体、轴承档磨削至最终所需尺寸及公差。

21、进一步地,当本体和轴承档的磨损情况均较轻(磨损缺陷深度≤0.3mm)时,首先磨削去除轴体的磨损缺陷,再采用热喷涂的方式恢复本体和轴承档两者的尺寸和强化表面,最后将其磨削至最终所需尺寸及公差。

22、本发明一体式核电泵轴的优点为:一、轴承档和泵轴轴体为一体式结构,且在轴承档位置制备高耐磨涂层,从而替代了现有的轴承轴套,因此可显著提高泵轴轴承档的耐磨损性能,避免出现原有的由于轴承轴套出现磨损失效而导致泵轴很短时间就下线,延长了核电泵轴的寿命,降低了生产成本;二、当一体式泵轴磨损后下线修复时,既不会发生加热拆卸轴套导致泵轴变形量增大,又不会发生拆卸及装配划伤泵轴表面的情况,因而提高了泵轴的精度、降低了泵轴修复的工作量和修复难度,缩短了修复周期;三、泵轴可循环修复,显著延长泵轴的使用寿命。

23、因此,本发明一体式核电泵轴同时解决了泵轴使用寿命较短及下线修复难度较高的问题,可延长核电泵轴的使用寿命、增加修复次数,从而显著降低核电泵轴的使用成本,并提升泵轴下线后修复效率。

技术特征:1.一种一体式核电泵轴,其特征是:它分为本体段、轴承档,轴承档位于本体段的中间、其直径大于本体段的直径且与本体段之间通过圆角r过渡,轴承档外圆包覆高耐磨性涂层。

2.根据权利要求1所述的一体式核电泵轴,其特征是:轴承档的外圆d根据核电泵轴所要配合的轴承轴套的尺寸确定。

3.根据权利要求1-2所述的一体式核电泵轴,当为新制件时,其加工工艺的具体步骤为:

4.根据权利要求3所述的加工工艺,其特征是:步骤(3)中轴承档涂层具体的制备方法:对于服役过程中震动或者冲击现象特别严重的,采用激光熔覆;其余情况采用超音速火焰喷涂。

5.根据权利要求1-2所述的一体式核电泵轴,当为修复件时,其修复工艺的具体步骤为:

6.根据权利要求5所述的修复工艺,其特征是:步骤3中:对于磨损缺陷深度(磨削量)>0.3mm的区域采用激光熔覆的方式进行尺寸恢复及表面强化;对于磨损缺陷深度(磨削量)≤0.3mm的区域采用热喷涂的方式进行尺寸恢复及表面强化。

7.根据权利要求6所述的修复工艺,其特征是:当本体和轴承档均严重磨损(磨损缺陷深度>0.3mm)时,首先磨削去除轴体的磨损缺陷,再采用激光熔覆的方式恢复本体和轴承档两者的尺寸和强化表面,最后将其磨削至最终所需尺寸及公差。

8.根据权利要求6所述的修复工艺,其特征是:当本体磨损严重(磨损缺陷深度>0.3mm)、轴承档磨损较轻(磨损缺陷深度≤0.3mm)时,首先磨削去除轴体的磨损缺陷,再采用激光熔覆的方式修复本体,接着采用热喷涂的方式修复轴承档,最后以轴承档为基准,将轴承档、本体磨削至最终所需尺寸及公差。

9.根据权利要求6所述的修复工艺,其特征是:当本体磨损较轻(磨损缺陷深度≤0.3mm)、轴承档磨损严重(磨损缺陷深度>0.3mm)时,首先磨削去除轴体的磨损缺陷,再采用激光熔覆的方式修复轴承档,接着采用热喷涂的方式修复本体,最后以本体为基准,将本体、轴承档磨削至最终所需尺寸及公差。

10.根据权利要求6所述的修复工艺,其特征是:当本体和轴承档的磨损情况均较轻(磨损缺陷深度≤0.3mm)时,首先磨削去除轴体的磨损缺陷,再采用热喷涂的方式恢复本体和轴承档两者的尺寸和强化表面,最后将其磨削至最终所需尺寸及公差。

技术总结本发明公开了一种一体式核电泵轴,它分为本体段、轴承档,轴承档位于本体段的中间、其直径大于本体段的直径且与本体段之间通过圆角R过渡,轴承档外圆包覆高耐磨性涂层。其中,轴承档的外圆D根据核电泵轴所要配合的轴承轴套的尺寸确定。本发明一种一体式核电泵轴,它在原轴套位置设计轴承档从而取代轴套,延长了核电泵轴的使用寿命,并提升泵轴下线后修复效率。技术研发人员:陈相君,李申申,魏鹏程,吴松,徐诚龙,董振启,吴冠楠受保护的技术使用者:泰尔重工股份有限公司技术研发日:技术公布日:2024/6/26本文地址:https://www.jishuxx.com/zhuanli/20240729/166201.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表