一种高压注射泵的制作方法

- 国知局

- 2024-07-30 14:22:43

本技术属于注射泵,特别涉及一种高压注射泵。

背景技术:

1、在精细化工、医药、相关实验室及新兴的流动化学等行业,对各种供液系统(包括多种泵和多种阀)的需求量很大。注射泵是一种在上述行业中被广泛使用的泵型。但现有的注射泵结构中,使用的注射器的材质大多都是玻璃,易碎,且耐压极限为1mpa左右,耐压性较低。而有的注射泵的注射器材质和安装要求高,耐压性较低的注射器在安装的过程容易碎裂,无法使用;并且,还有的客户对管路压力要求较高,而耐压性较低的注射器注射时产生的液路压力较低,无法满足这类客户的需求。

技术实现思路

1、本实用新型的目的在于提供一种高压注射泵,解决背景技术中现有注射泵用注射器易碎、耐压性低的问题。

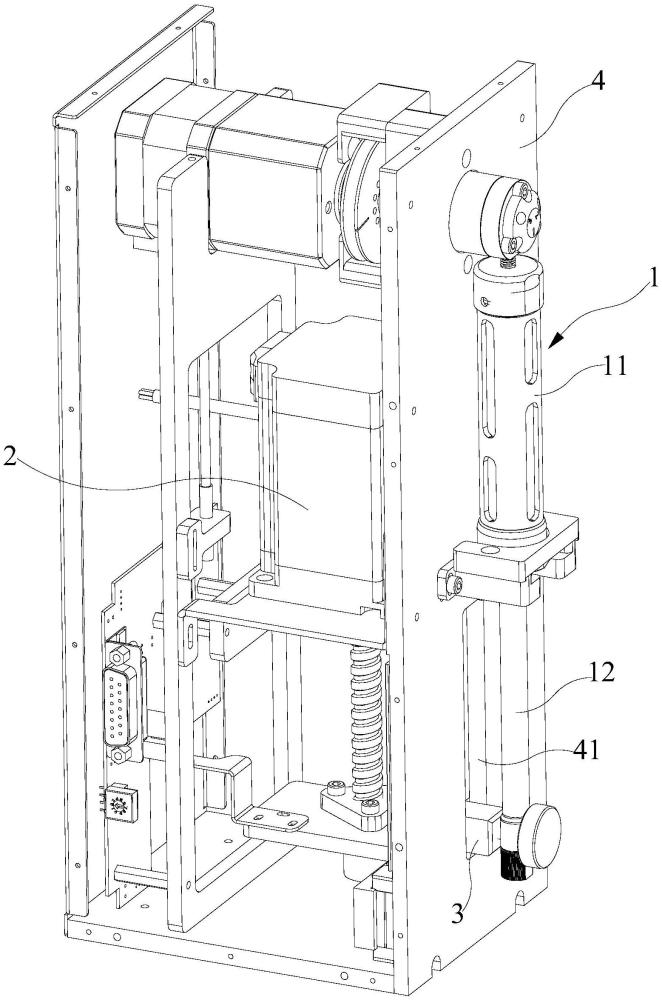

2、为达成上述目的,本实用新型的解决方案为:提供一种高压注射泵,包括注射器、驱动机构和传动机构,所述注射器包括注射筒和柱塞杆,所述注射筒包括耐压内筒和不锈钢外管,所述耐压内筒套置在不锈钢外管内,所述柱塞杆的一端活动插置在耐压内筒内,另一端与传动机构连接,所述驱动机构通过传动机构驱动柱塞杆相对注射筒做活塞运动。

3、进一步,所述驱动机构为扭矩电机,所述扭矩电机的输出端为丝杆,所述丝杆上螺接有螺母;所述传动机构为传动杆,所述传动杆的一端与柱塞杆的另一端连接,传动杆的另一端与螺母连接。

4、进一步,所述柱塞杆的另一端开设有连接孔,所述传动杆的一端穿过连接孔与柱塞杆连接。

5、进一步,还包括机架,所述注射筒固定在机架的外壁上,所述驱动机构设置在机架内部,所述机架的侧壁设有导向槽,所述传动杆的一端穿过导向槽与柱塞杆连接。

6、进一步,所述注射筒竖直固定在机架的外壁上,所述机架的侧壁开设竖直的条形导向槽,所述驱动机构驱动传动杆在导向槽内上下往复移动。

7、进一步,所述耐压内筒为耐压透明材料制成,所述不锈钢外管的侧壁开设有可视槽。

8、进一步,所述可视槽沿不锈钢外管的侧壁轴向设置呈条形。

9、进一步,所述不锈钢外管的材质为316不锈钢。

10、进一步,所述柱塞杆的柱塞为特氟龙柱塞。

11、采用上述方案后,本实用新型的有益效果在于:

12、本实用新型的注射泵有注射器、驱动机构和传动结构组成,注射器包括注射筒和柱塞杆,驱动机构通过传动机构驱动柱塞杆相对注射筒做活塞运动,实现注射泵的运行。本实用新型的注射器设置有双层管壳的注射筒结构,注射筒具体由耐压内筒和不锈钢外管组成,耐压内筒由耐压材料制成,不锈钢外管具体由高硬度耐压的316不锈钢制成,耐压内筒套置在不锈钢外管内,实现双层耐压结构,极限耐压强度可达10mpa,远大于现有普通注射器的耐压极限,耐压性高,不易碎,满足注射器安装的高要求;且驱动机构可选择大扭矩电机,通过调整扭矩电机的电流来提高柱塞杆的推力,从而提高注射器内部的液路压力,注射器内部的实际液路压力可达6mpa,满足用户对管路压力的高需求。

技术特征:1.一种高压注射泵,其特征在于:包括注射器、驱动机构和传动机构,所述注射器包括注射筒和柱塞杆,所述注射筒包括耐压内筒和不锈钢外管,所述耐压内筒套置在不锈钢外管内,所述柱塞杆的一端活动插置在耐压内筒内,另一端与传动机构连接,所述驱动机构通过传动机构驱动柱塞杆相对注射筒做活塞运动。

2.如权利要求1所述的一种高压注射泵,其特征在于:所述驱动机构为扭矩电机,所述扭矩电机的输出端为丝杆,所述丝杆上螺接有螺母;所述传动机构为传动杆,所述传动杆的一端与柱塞杆的另一端连接,传动杆的另一端与螺母连接。

3.如权利要求2所述的一种高压注射泵,其特征在于:所述柱塞杆的另一端开设有连接孔,所述传动杆的一端穿过连接孔与柱塞杆连接。

4.如权利要求2或3所述的一种高压注射泵,其特征在于:还包括机架,所述注射筒固定在机架的外壁上,所述驱动机构设置在机架内部,所述机架的侧壁设有导向槽,所述传动杆的一端穿过导向槽与柱塞杆连接。

5.如权利要求4所述的一种高压注射泵,其特征在于:所述注射筒竖直固定在机架的外壁上,所述机架的侧壁开设竖直的条形导向槽,所述驱动机构驱动传动杆在导向槽内上下往复移动。

6.如权利要求1所述的一种高压注射泵,其特征在于:所述耐压内筒为耐压透明材料制成,所述不锈钢外管的侧壁开设有可视槽。

7.如权利要求6所述的一种高压注射泵,其特征在于:所述可视槽沿不锈钢外管的侧壁轴向设置呈条形。

8.如权利要求1所述的一种高压注射泵,其特征在于:所述不锈钢外管的材质为316不锈钢。

9.如权利要求1所述的一种高压注射泵,其特征在于:所述柱塞杆的柱塞为特氟龙柱塞。

技术总结本技术公开一种高压注射泵,包括注射器、驱动机构和传动机构,所述注射器包括注射筒和柱塞杆,所述注射筒包括耐压内筒和不锈钢外管,所述耐压内筒套置在不锈钢外管内,所述柱塞杆的一端活动插置在耐压内筒内,另一端与传动机构连接,所述驱动机构通过传动机构驱动柱塞杆相对注射筒做活塞运动,本技术的注射器设置有双层耐压的注射筒结构,极限耐压强度可达10MPa,远大于现有普通注射器的耐压极限,耐压性高,不易碎,满足注射器安装的高要求;且驱动机构可选择大扭矩电机,注射器内部的实际液路压力可达6MPa,满足用户对管路压力高需求。技术研发人员:李恩德,步振华,王贺伟,张红升受保护的技术使用者:大连好米咨科技有限公司技术研发日:20231107技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240729/166666.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表