一种可降噪的离心压气机非均匀叶顶间隙结构

- 国知局

- 2024-07-30 14:33:29

本发明涉及离心压气机,特别是涉及一种可降噪的离心压气机非均匀叶顶间隙结构。

背景技术:

1、涡轮增压技术因其节能、降噪、提高经济性等优势,广泛应用在船用低速机领域,而随着涡轮增压离心压气机向高压比、大流量方向发展,气动噪声已成为制约其发展的关键因素。

2、离心压气机气动噪声最大声功率主要发生在叶轮部位,对于半开式离心压气机来说,在叶轮叶顶和轮缘之间的叶顶间隙结构对气动噪声有着较大影响,由于叶顶间隙结构的存在,在压气机内部流道会产生叶顶间隙泄漏涡,并且泄漏涡会和流道内二次流,以及尾部射流-尾迹相互作用,直接加剧叶轮内部流动损失,使得叶轮流道流动情况更加复杂,导致离心压气机的旋转噪声和涡流噪声增加。

3、目前叶顶间隙一般采用均匀叶顶间隙和前缘至尾缘线性变化的叶顶间隙,并且相关研究人员也大多关注于叶顶间隙结构对压气机气动性能的影响研究,缺乏叶顶间隙对气动噪声的改善研究。但是现有的均匀叶顶间隙对压气机会产生不利影响,主要是因为叶轮叶片两面存在压差,会产生沿间隙从叶片尾缘至前缘的径向回流和相邻流道间跨叶片的周向间隙流动,这些流动会加剧叶轮内部流动损失(尾部间隙越大流动损失越大),使得叶轮流道流动情况更加复杂,导致离心压气机的旋转噪声和涡流噪声增加。

4、因此,本领域亟需一种可降噪的离心压气机非均匀叶顶间隙结构,用于解决上述问题。

技术实现思路

1、本发明的目的是提供一种可降噪的离心压气机非均匀叶顶间隙结构,以解决上述现有技术存在的问题,能够有效的降低叶轮叶顶间隙产生的气动噪音。

2、为实现上述目的,本发明提供了如下方案:

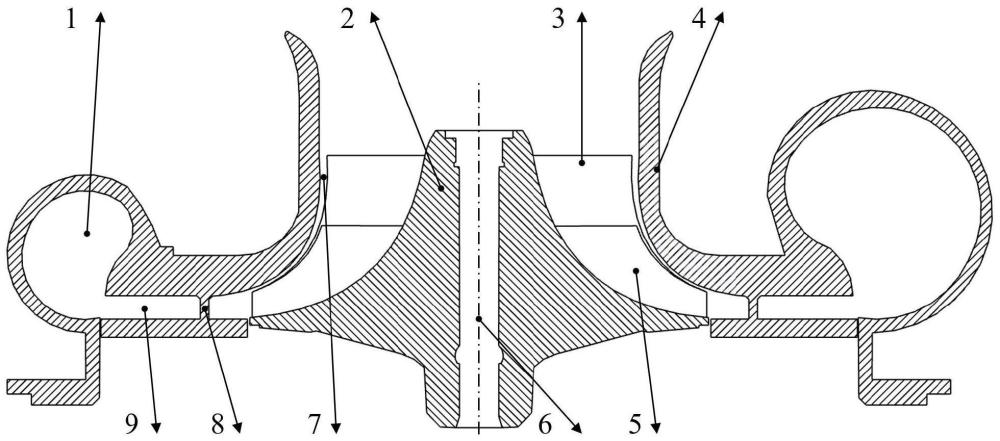

3、本发明提供了一种可降噪的离心压气机非均匀叶顶间隙结构,包括压气机叶轮主体和压气机叶轮轮缘,所述压气机叶轮轮缘周向包裹在所述压气机叶轮主体外侧,所述压气机叶轮主体的周向方向上均匀设有若干个叶轮叶片本体,所述叶轮叶片本体的叶轮叶顶子午型线到所述压气机叶轮轮缘上的叶轮轮缘子午型线之间间隙为叶轮叶顶间隙,其特征在于:所述叶轮叶顶间隙沿着所述叶轮叶片本体的前缘到尾缘的方向逐渐减小,并且所述叶轮叶顶间隙沿着所述叶轮叶片本体的前缘到尾缘的方向的变化率也逐渐减小。

4、优选的,若干个所述叶轮叶片本体包括若干个主叶片本体和若干个分流叶片本体,若干个所述主叶片本体和若干个所述分流叶片本体交错分布。

5、优选的,所述叶轮叶顶间隙需满足公式c=(1+h4)t;

6、式中,c为无量纲叶顶间隙高度,或x为主叶片子午型线任意法向位置的叶轮叶顶间隙高度,y为分流叶片子午型线任意法向位置的叶轮叶顶间隙高度;h为无量纲叶片高度系数,且h∈[0,1],0和1分别代表叶片尾缘和叶片前缘,h为叶片子午型线之间任意法向位置叶片高度,hl为前缘叶片高度,ht为尾缘叶片高度;t为尾缘与前缘叶顶间隙比值,xl为主叶片前缘叶顶间隙,xt为主叶片尾缘叶顶间隙,yl为分流叶片前缘叶顶间隙,yt为分流叶片尾缘叶顶间隙。

7、优选的,主叶片前缘叶顶间隙xl=0.975mm、主叶片尾缘叶顶间隙xt=0.65mm;分流叶片前缘叶顶间隙yl=0.975mm,分流叶片尾缘叶顶间隙yt=0.65mm。

8、优选的,无量纲叶片高度系数的指数为n,n≥4。

9、优选的,所述压气机叶轮主体包括压气机叶轮轮毂,所述压气机叶轮轮毂的中心固定有轮毂转轴,所述压气机叶轮轮缘外侧设有蜗壳主体,所述压气机叶轮轮缘与所述蜗壳主体为一体式结构,所述蜗壳主体内设有压气机蜗壳流道,所述压气机蜗壳流道与所述压气机叶轮主体之间设有扩压器流道,所述扩压器流道内设有扩压器叶片。

10、本发明相对于现有技术取得了以下技术效果:

11、1、本发明提供的一种可降噪的离心压气机非均匀叶顶间隙结构,在能够满足气动性能需要的基础上,降低了离心压气机气动噪声。进一步的,本发明中的非均匀的叶轮叶顶间隙在整体间隙大于传统的均匀叶顶间隙的基础上,气动性能改变很小,设计工况下压比和等熵效率降低不超过2%,相同声学监测点,本发明声压级均小于均匀叶顶间隙,且监测点的平均总声压级降低2db左右。

12、2、本发明中的叶轮叶顶间隙靠近叶片前缘变化率较大,靠近叶片尾缘变化率较小。这种分布能够使尾缘部分保持低叶轮叶顶间隙结构,从而减小尾缘部分的间隙泄漏,降低泄漏流对叶顶流场二次流和涡流结构的影响。

13、3、本发明从改变叶顶间隙结构自身出发,可以通过改变压气机叶轮轮缘和压气机叶轮主体之间装配位置来实现,不需要额外增加特殊材料和工序,设计和制作工艺成本低,并且本发明还考虑了工作环境下叶轮变形情况,能够反向抑制压气机叶轮主体变形影响,提高运行安全性和稳定性。

技术特征:1.一种可降噪的离心压气机非均匀叶顶间隙结构,包括压气机叶轮主体和压气机叶轮轮缘,所述压气机叶轮轮缘周向包裹在所述压气机叶轮主体外侧,所述压气机叶轮主体的周向方向上均匀设有若干个叶轮叶片本体,所述叶轮叶片本体的叶轮叶顶子午型线到所述压气机叶轮轮缘上的叶轮轮缘子午型线之间间隙为叶轮叶顶间隙,其特征在于:所述叶轮叶顶间隙沿着所述叶轮叶片本体的前缘到尾缘的方向逐渐减小,并且所述叶轮叶顶间隙沿着所述叶轮叶片本体的前缘到尾缘的方向的变化率也逐渐减小。

2.根据权利要求1所述的可降噪的离心压气机非均匀叶顶间隙结构,其特征在于:若干个所述叶轮叶片本体包括若干个主叶片本体和若干个分流叶片本体,若干个所述主叶片本体和若干个所述分流叶片本体交错分布。

3.根据权利要求2所述的可降噪的离心压气机非均匀叶顶间隙结构,其特征在于:所述叶轮叶顶间隙需满足公式c=(1+h4)t;

4.根据权利要求3所述的可降噪的离心压气机非均匀叶顶间隙结构,其特征在于:主叶片前缘叶顶间隙xl=0.975mm、主叶片尾缘叶顶间隙xt=0.65mm;分流叶片前缘叶顶间隙yl=0.975mm,分流叶片尾缘叶顶间隙yt=0.65mm。

5.根据权利要求3所述的可降噪的离心压气机非均匀叶顶间隙结构,其特征在于:无量纲叶片高度系数的指数为n,n≥4。

6.根据权利要求1所述的可降噪的离心压气机非均匀叶顶间隙结构,其特征在于:所述压气机叶轮主体包括压气机叶轮轮毂,所述压气机叶轮轮毂的中心固定有轮毂转轴,所述压气机叶轮轮缘外侧设有蜗壳主体,所述压气机叶轮轮缘与所述蜗壳主体为一体式结构,所述蜗壳主体内设有压气机蜗壳流道,所述压气机蜗壳流道与所述压气机叶轮主体之间设有扩压器流道,所述扩压器流道内设有扩压器叶片。

技术总结本发明公开了一种可降噪的离心压气机非均匀叶顶间隙结构,涉及离心压气机技术领域,包括压气机叶轮主体和压气机叶轮轮缘,所述压气机叶轮轮缘周向包裹在所述压气机叶轮主体外侧,所述压气机叶轮主体的周向方向上均匀设有若干个叶轮叶片本体,所述叶轮叶片本体的叶轮叶顶子午型线到所述压气机叶轮轮缘上的叶轮轮缘子午型线之间间隙为叶轮叶顶间隙,所述叶轮叶顶间隙沿着所述叶轮叶片本体的前缘到尾缘的方向逐渐减小,并且所述叶轮叶顶间隙沿着所述叶轮叶片本体的前缘到尾缘的方向的变化率也逐渐减小。本发明能够有效的降低叶轮叶顶间隙产生的气动噪声。技术研发人员:曹贻鹏,杜少冉,刘晨,宋耀,杨洁,赵晓臣,国杰,张新玉受保护的技术使用者:哈尔滨工程大学技术研发日:技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240729/167390.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表