一种破碎锤后缸体的制作方法

- 国知局

- 2024-07-30 14:39:43

本技术属于破碎锤,特指一种破碎锤后缸体。

背景技术:

1、破碎锤一般包括前缸体、中缸体和后缸体,活塞设置在中缸体内可以轴向运动,前缸体设置钎杆,活塞的上端可伸入后缸体内,后缸体内设置有氮气室。由于破碎锤工作时,氮气室提供动力且起到缓冲作用,氮气室的容积越大,缓冲效果会越好。如果要加大氮气室的容量,需要整体加大前缸体、中缸体、后缸体的长、宽、高。但这会显著增加液压破碎锤的整体重量。

2、目前如申请号为2016214331057,专利名称为液压破碎锤的中国专利,其后缸体的氮气室周围设置有若干气道,气道后端向后延伸与氮气室直接无障碍连通,由于氮气室是口部小内部大的腔体,气道只需要一小段的距离就能与氮气室连通,很明显这一小段不能够增加多少氮气;因此为了增加容积,该专利在中缸体上相对于气道设置有若干开孔,为了增加容积,需要将开孔的长度占到中缸体的长度的五分之四到十分之九。

3、这种技术虽然能够增加氮气室的容量,但是由于中缸体是破碎锤非常重要的一部分,中缸体需要与蓄能器、换向阀和活塞配合需要开设许多孔道,开设长开孔需要避开这些孔道。这样会造成开孔工艺复杂,甚至会发生泄漏问题。

技术实现思路

1、针对现有技术存在的不足,本实用新型的目的在于提供如何增加氮气容积且密封性好又加工简单的一种破碎锤后缸体。

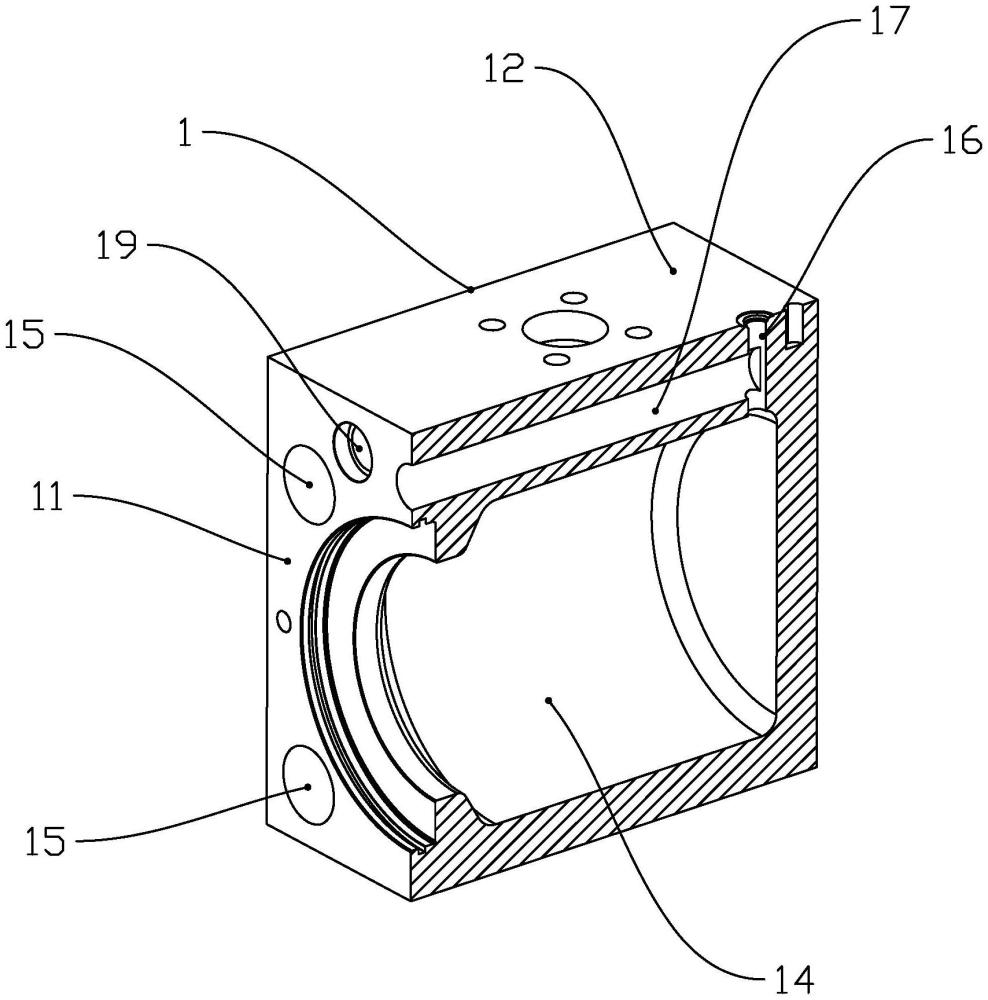

2、本实用新型的目的可通过下列技术方案来实现:一种破碎锤后缸体,包括后缸体本部,所述后缸体本部具有第一侧面和垂直于第一侧面且相对设置的第二侧面和第三侧面,所述后缸体本部内还设置有氮气室,所述氮气室的开口设于第一侧面上,围绕氮气室均布有四个贯穿后缸体本部的安装孔一,所述第二侧面上开设有进气孔,进气孔连通氮气室,所述氮气室的轴线到第二侧面的距离h1大于轴线到第三侧面的距离h2,所述第一侧面设置有氮气孔,所述氮气孔位于氮气室与第二侧面之间,且氮气孔位于相邻两个安装孔一,所述氮气孔连通进气孔,所述氮气孔的孔口设置有密封件。

3、破碎锤之所以要加入氮气,是因为氮气能够提供压力,达到更好的破碎效果;工作时,氮气室提供动力,且起到缓冲作用,氮气室的容积越大,缓冲效果也会越好。根据本方案可以在不加大后缸体整体的体积下,利用氮气孔与氮气腔的连通增加了氮气的容量,利用进气孔打通氮气孔和氮气腔,加工简单,还避免了多打孔造成的密封不好的问题;氮气室的轴线位于后缸体本部的中下部,后缸体的上部预留足够的空间供氮气孔开孔,保证了后缸体本部的强度,密封件直接密封住氮气孔的孔口,避免氮气孔造成泄漏。上述各个技术特征之间相互作用、密切配合的协同关系,使得破碎锤后缸体既能在保证缸体有足够的强度下开设氮气孔与氮气室连通来增加氮气容量起到更好的缓冲作用,且能保证氮气孔的密封性,又方便加工。

4、进一步的,所述氮气孔和氮气室之间设置有阻挡壁,所述进气孔穿过氮气孔贯穿阻挡壁再与氮气室连通,氮气室与氮气孔形成了串联的氮气流道,当中缸体内的活塞受高压向氮气室运动后,氮气室内的氮气被快速压缩,氮气会穿过由进气孔贯穿阻挡壁形成的连接孔到达氮气孔内,由于连接孔的孔径比较小,一定程度上了降低了氮气流进氮气孔的速度,但是又能帮助氮气室吸收掉一部分的压缩氮气,使得氮气室内的氮气减小急剧压缩的速度和波动,减少对活塞的反冲作用。

5、进一步的,所述氮气孔的孔底靠近氮气室的底面。后缸体的孔道比较少,氮气孔与安装孔也预留足够的刚性空间来保证后缸体的强度,因此氮气孔越深可以增加的容量越大。

6、进一步的,所述进气孔垂直于第二侧面并靠近氮气室的底面。本方案可以更好将进气孔贯穿氮气孔到达氮气室,方便加工。

7、进一步的,还包括与后缸体本部固定连接的中缸体,中缸体上设置有与后缸体本部相对应的安装孔二,所述中缸体上具有与第一侧面相抵靠的第四侧面,所述第四侧面上与氮气孔相对应的设置有环形密封槽,所述环形密封槽内设置有密封圈。本方案在安装孔一和安装孔二上安装丝杆来固定连接中缸体和后缸体本部,安装后的第一侧面和第四侧面紧紧抵靠,第四侧面在相对于氮气孔孔口的位置上设置密封槽和密封圈,利用中缸体和后缸体的固定连接以及中缸体的平面和密封圈来密封氮气孔,密封效果更好。

8、进一步的,所述氮气孔的孔口内嵌有堵头。堵头是另一种密封方式,也是一种密封件。

9、进一步的,所述第一侧面还设置有进油孔和回油孔,所述进油孔和回油孔位于氮气孔的两侧。

10、与现有技术相比,本实用新型的技术效果为:增加了氮气室容积,让后缸体容纳更多高压氮气,从而增加液压破碎锤的打击力,并且能降低后缸体的重量。保证后缸体强度的同时结构更加简单,密封效果更好,加工更加方便。

技术特征:1.一种破碎锤后缸体,包括后缸体本部(1),所述后缸体本部(1)具有第一侧面(11)和垂直于第一侧面(11)且相对设置的第二侧面(12)和第三侧面(13),所述后缸体本部(1)内还设置有氮气室(14),所述氮气室(14)的开口设于第一侧面(11)上,围绕氮气室(14)均布有四个贯穿后缸体本部(1)的安装孔一(15),所述第二侧面(12)上开设有进气孔(16),进气孔(16)连通氮气室(14),其特征在于:所述氮气室(14)的轴线到第二侧面(12)的距离h1大于轴线到第三侧面(13)的距离h2,所述第一侧面(11)设置有氮气孔(17),所述氮气孔(17)位于氮气室(14)与第二侧面(12)之间,且氮气孔(17)位于相邻两个安装孔一(15),所述氮气孔(17)连通进气孔(16),所述氮气孔(17)的孔口设置有密封件。

2.根据权利要求1所述的一种破碎锤后缸体,其特征在于:所述氮气孔(17)和氮气室(14)之间设置有阻挡壁(18),所述进气孔(16)穿过氮气孔(17)贯穿阻挡壁(18)再与氮气室(14)连通。

3.根据权利要求2所述的一种破碎锤后缸体,其特征在于:所述氮气孔(17)的孔底靠近氮气室(14)的底面。

4.根据权利要求2所述的一种破碎锤后缸体,其特征在于:所述进气孔(16)垂直于第二侧面(12)并靠近氮气室(14)的底面。

5.根据权利要求1~4任意一项所述的一种破碎锤后缸体,其特征在于:还包括与后缸体本部(1)固定连接的中缸体(2),中缸体(2)上设置有与后缸体本部(1)相对应的安装孔二(24),所述中缸体上具有与第一侧面(11)相抵靠的第四侧面(23),所述第四侧面(23)上与氮气孔(17)相对应的设置有环形密封槽(25),所述环形密封槽(25)内设置有密封圈(4)。

6.根据权利要求1所述的一种破碎锤后缸体,其特征在于:所述氮气孔(17)的孔口内嵌有堵头(3)。

7.根据权利要求1所述的一种破碎锤后缸体,其特征在于:所述第一侧面(11)还设置有进油孔(19)和回油孔(20),所述进油孔(19)和回油孔(20)位于氮气孔(17)的两侧。

技术总结本技术提供了一种破碎锤后缸体,属于破碎锤技术领域。它解决了现有为了增加氮气容量导致缸体开孔多、工艺复杂等技术问题。本破碎锤后缸体,包括后缸体本部,后缸体本部具有第一侧面、第二侧面和第三侧面,后缸体本部内有氮气室,氮气室的开口设于第一侧面上,围绕氮气室均布有四个安装孔,第二侧面上开设有进气孔,进气孔连通氮气室,氮气室的轴线到第二侧面的距离H1大于轴线到第三侧面的距离H2,在第一侧面上并靠近第二侧面的一边开设有氮气孔,氮气孔位于相邻两个安装孔之间以及氮气室上方,氮气孔连通进气孔,氮气孔的孔口设置有密封件。本技术具有增加了氮气室容积还保证后缸体强度的同时结构更加简单,加工更加方便。技术研发人员:蔡斌丰,黄广杰,林志,解江涛,张真荣,林雨才受保护的技术使用者:台州贝力特机械有限公司技术研发日:20231207技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240729/167691.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表