一种活塞式可变级数压缩缸的制作方法

- 国知局

- 2024-07-30 14:42:34

本技术属于气体压缩装置,具体涉及一种活塞式可变级数压缩缸。

背景技术:

1、氢作为一种来源广泛、清洁无碳、灵活高效、应用场景丰富的二次能源,是推动传统化石能源清洁高效利用和支撑可再生能源大规模发展的理想互联媒介,也是实现交通运输、工业和建筑等领域大规模深度脱碳的最佳选择。氢气作为能源使用,80%应用于交通领域,这就需要大量的加氢站为其广泛应用提供保障,而压缩机作为加氢站的核心设备也得到了各国技术机构和企业的广泛关注。目前的加氢站中,一多半为70mpa加氢站,其次是70mpa与35mpa混合站,一小部分为35mpa加氢站。35mpa的氢气加注时,压缩机排气压力将达到45mpa左右,70mpa加注时,压缩机排气压力将达到90mpa左右。

2、要达到45mpa甚至90mpa的出口压力,一般采用的压缩机有隔膜式压缩机和液驱式压缩机两种,因为只用通过液压油的传动才能将动力机构的直接载荷降下来。而隔膜式压缩机因为无法做到带载启动,不适合加氢站频繁启停的工况。因此未来加氢站领域中应用的压缩机绝大部分都将是液压驱动式压缩机。

3、在加氢站上应用的压缩机的入口压力范围非常宽,一般为5-20mpa,出口压力如果是固定站的话相对较窄,为40-45mpa或者70-90mpa等,如果是撬装站,则出口压力的变化范围会非常大,一般为10-35mpa或者10-70mpa;在充装站上应用的压缩机入口压力一般相对固定,一般在1.6-2mpa,出口压力变化则比较大,一般为5-20mpa。不管是上述哪种情况,压缩机正常工作的压缩比范围都非常宽。

4、现有的压缩机方案一般采用多级压缩的方式适应加氢站和充装站宽压缩比的工况。

5、对称式往复活塞压缩缸具有工作可靠、使用寿命长等优点因此被广泛使用,但是,其包括油缸以及对称设置在油缸两侧的气缸,内部活塞往复运动时,带动两边气缸交替进行压缩和吸气,工作效率较高。但是,这种结构的压缩缸只能实现单一级数的压缩,而无法实现变级数压缩。例如,当油缸两侧的气缸体积完全相同时,左右两侧的气缸在活塞的一个往复运动中吸气容积和压缩比相同,两侧均为一级压缩。若要实现二级压缩,则需要对其中一侧的气缸进行改进,例如现有技术中通常将一侧气缸的内径减小,使其体积小于另一侧的气缸,进而在体积较大的气缸内进行一级压缩,在体积较小的气缸内进行二级压缩,使两气缸的吸气容积不同,否则一级气缸无法达到起压要求。

6、这种方式虽然能满足二级压缩的要求,但是当该增压缸作为一级压缩缸使用时,体积较小的一侧的气缸的压缩效率则大大降低,进而降低了压缩缸在活塞一个往复运动过程中的压缩效率,并且一级压缩缸内气体对活塞的推力过大,在气压作用下会猛推活塞使其向二级压缩缸运动,发生撞缸现象。

7、也就是说,现有的对称式往复活塞压缩缸无法在保证一级和二级压缩效率的基础上,实现可变级数的压缩,进而需要加氢站配备多个不同的压缩缸来满足不同的使用需求,对于加氢站而言,这无疑增加了设备的资金投入,是一笔较大的开支。

技术实现思路

1、本技术提供了一种活塞式可变级数压缩缸,以解决上述技术问题中的至少一个。

2、本技术所采用的技术方案为:

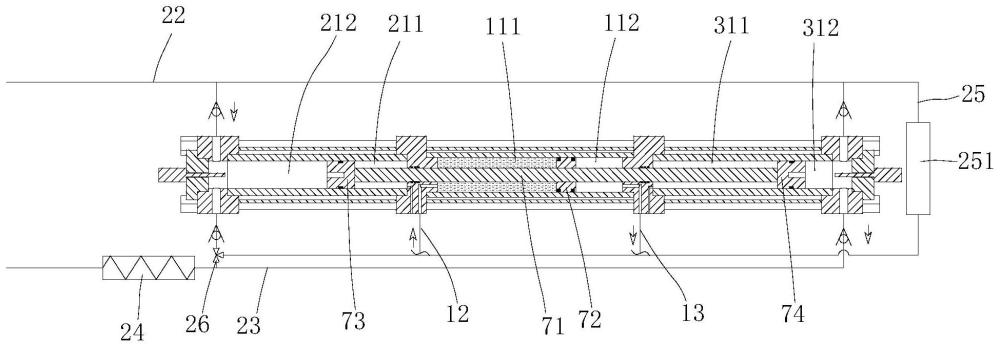

3、一种活塞式可变级数压缩缸,包括缸体以及位于所述缸体内的活塞组件,所述缸体内部具有油腔、第一气腔、第二气腔,所述第一气腔位于所述油腔的一侧,所述第二气腔位于所述油腔的另一侧,所述第一气腔和所述第二气腔的体积相同,所述第一气腔的出气口可选择地连通所述压缩缸的排气口或者所述第二气腔的进气口;所述活塞组件能够朝向第一方向和第二方向运动,以改变所述第一气腔和所述第二气腔的工作容积,所述第一方向朝向所述第一气腔方向,所述第二方向朝向所述第二气腔;所述压缩缸还包括换向单元,所述换向单元用于控制所述活塞组件在所述第一方向和所述第二方向之间切换,以改变所述活塞组件在所述第一方向和所述第二方向的运动行程。

4、所述压缩缸具有一级压缩状态和二级压缩状态,在所述一级压缩状态,所述第一气腔的出气口与所述压缩缸的排气口连通,所述换向单元控制所述活塞组件在所述第一方向和所述第二方向的运动行程相等;在所述二级压缩状态,所述第一气腔的出气口与所述第二气腔的进气口连通,所述换向单元控制所述活塞组件在所述第二方向的运动行程小于在所述第一方向的运动行程。

5、所述第二气腔的一端设置有第一位置监测装置,所述第一位置监测装置用于在所述活塞组件朝向所述第二方向运动时,监测所述活塞组件的位置,且所述第一位置监测装置与所述换向单元电连接,以使所述换向单元根据所述第一位置监测装置监测的位置信息控制所述活塞组件换向。

6、所述第一气腔的一端设置有第二位置监测装置,所述第二位置监测装置用于在所述活塞组件朝向所述第一方向运动时,监测所述活塞组件的位置,且所述第二位置监测装置与所述换向单元电连接。

7、所述压缩缸设置有进气管路、回气管路以及出气管路,所述进气管路分别与所述第一气腔和所述第二气腔的进气口连通,所述出气管路分别与所述第一气腔和所述第二气腔的出气口连通,所述回气管路连通所述第一气腔的出气口和所述第二气腔的进气口,所述回气管路设置有级间缓冲器,所述级间缓冲器具有储气腔,所述储气腔的出口与所述第二气腔的进气口连通。

8、所述第一气腔的出气口处设置有通止阀,所述通止阀用于控制所述出气管路和所述回气管路择一连通。

9、所述活塞组件包括活塞杆、油腔活塞、第一活塞以及第二活塞,所述油腔活塞位于所述油腔内且固定连接于所述活塞杆,所述油腔活塞将所述油腔分隔为第一油腔和第二油腔,所述第一活塞位于所述第一气腔内,所述第二活塞位于所述第二气腔内,所述第一活塞和所述第二活塞与所述活塞杆为分体结构。

10、所述压缩缸还包括端塞,所述端塞可拆卸地固定于所述缸体的两端。

11、所述第一活塞将所述第一气腔分隔为朝向所述油腔的第一隔离腔以及背离所述油腔的第一压缩气腔,所述第二活塞将所述第二气腔分隔为朝向所述油腔的第二隔离腔以及背离所述油腔的第二压缩气腔,所述活塞杆能够在所述第一隔离腔、所述油腔以及所述第二隔离腔内往复运动。

12、所述压缩缸包括第一气缸、油缸以及第二气缸,所述第一气腔位于所述第一气缸内,所述油腔位于所述油缸内,所述第二气腔位于所述第二气缸内,所述第一气缸、所述油缸、所述第二气缸通过拉杆依次串联;所述第一气缸和所述第二气缸的端部均设置有端盖,所述端盖开设有进气口和出气口,所述第一气缸和所述油缸之间,以及所述第二气缸和所述油缸之间均设置有分隔件,所述分隔件开设有连通所述油腔的过油口。

13、由于采用了上述技术方案,本技术所取得的有益效果为:

14、1.本技术的所述第一气腔和所述第二气腔的体积相同,因此当所述压缩缸作为一级压缩缸使用时,所述第一气腔和所述第二气腔均为一级压缩缸,可通过所述换向单元控制所述活塞组件在两个方向的行程相同,使所述第一气腔和所述第二气腔的吸气容积相等,从而使一级压缩时,所述活塞组件的一个往复运动周期内,所述第一气腔和所述第二气腔均具有较高的压缩效率,所述活塞组件在一个往复运动中,所述第一气腔和所述第二气腔交替工作,交替向外输送压缩气体,保证一级压缩下的压缩效率,同时所述第一气腔和所述第二气腔的内径相同,对所述活塞组件的作用力大小均衡,能够避免撞缸问题。

15、当所述压缩缸作为二级压缩缸使用时,所述换向单元控制所述活塞组件在第二方向的运动行程小于在所述第一方向的运动行程,使得所述第二气腔进行压缩工作时,其内部的压缩气体并不会完全排出,还会有部分高压气体留存在所述第二气腔内,因此当所述活塞组件向所述第一方向运动时,所述第二气腔并不会直接进行吸气,而是随着所述第二气腔的工作容积增大,其内部留存的高压气体首先进行膨胀降压,此过程中所述第一气腔出气口处完成一级压缩的气体无法进入所述第二气腔内,待所述第二气腔内气压低于一级压缩后气体的气压时,所述第二气腔才开始吸气。以此使得所述第二气腔的吸气容积小于所述第一气腔的吸气容积,从而满足所述第一气腔(一级压缩腔)的起压要求,保证二级压缩有效进行。

16、2.作为本技术的一种优选实施方式,所述第二气腔的一端设置有第一位置监测装置,所述第一位置监测装置用于在所述活塞组件朝向所述第二方向运动时,监测所述活塞组件的位置,且所述第一位置监测装置与所述换向单元电连接,以使所述换向单元根据所述第一位置监测装置监测的位置信息控制所述活塞组件换向。所述第一位置监测装置能够对所述活塞组件朝向所述第二方向运动时的位置进行检测,从而将所述活塞组件的运动控制与所述换向单元相关联,实现所述压缩缸自动换向,所述第一气腔和所述第二气腔交替对压缩介质进行压缩,提高压缩效率。

17、3.作为本技术的一种优选实施方式,所述压缩缸设置有进气管路、回气管路以及出气管路,所述进气管路分别与所述第一气腔和所述第二气腔的进气口连通,所述出气管路分别与所述第一气腔和所述第二气腔的出气口连通,所述回气管路连通所述第一气腔的出气口和所述第二气腔的进气口,所述回气管路设置有级间缓冲器,所述级间缓冲器具有储气腔,所述储气腔的出口与所述第二气腔的进气口连通。当所述活塞组件朝向第一方向运动时,将所述第一气腔内的气体压缩,并通过所述回气管路进入所述级间缓冲器的所述储气腔内暂存,与此同时,所述第二气腔内的气体压力下降,当所述第二气腔内的气体压力小于所述储气腔内的气压时,所述储气腔内的气体进入所述第二气腔,使所述第二气腔完成吸气。由于在所述第二气腔吸气的初期,所述储气腔内的气体不会进入所述第二气腔内,因此最终所述第二气腔吸气完成后,所述储气腔中仍会留存部分高压气体,因此造成一个压缩循环过程中,所述第一气腔和所述第二气腔的吸气容积不相等,由此可使一级气缸产生压缩。进一步保证所述压缩缸二级增压过程的有效进行,确保所述第一气腔的吸气容积大于所述第二气腔的吸气容积。

18、4.作为本技术的一种优选实施方式,所述活塞组件包括活塞杆、油腔活塞、第一活塞以及第二活塞,所述油腔活塞位于所述油腔内且固定连接于所述活塞杆,所述油腔活塞将所述油腔分隔为第一油腔和第二油腔,所述第一活塞位于所述第一气腔内,所述第二活塞位于所述第二气腔内,所述第一活塞和所述第二活塞与所述活塞杆是分体式结构。所述活塞杆和所述第一活塞、所述第二活塞之间不连接,因此所述活塞杆仅能够对所述第一活塞和所述第二活塞施加推顶力,而无法施加拉拽力,一方面使得所述活塞杆与所述活塞不受到拉应力,因此在对氢气进行压缩时,所述活塞杆和所述活塞不会发生氢脆损伤,大大提高了所述活塞杆和所述活塞的使用寿命,提高了工作的可靠性。另一方面在更换或者维修活塞密封时,只需将所述第一活塞或所述第二活塞取出,而无需对压缩缸整体进行拆卸,降低了维修保养难度,节约了维保成本。

19、5.作为本技术的一种优选实施方式,所述第一活塞将所述第一气腔分隔为朝向所述油腔的第一隔离腔以及背离所述油腔的第一压缩气腔,所述第二活塞将所述第二气腔分隔为朝向所述油腔的第二隔离腔以及背离所述油腔的第二压缩气腔,所述活塞杆能够在所述第一隔离腔、所述油腔以及所述第二隔离腔内往复运动。所述活塞杆在所述油腔、所述第一隔离腔和所述第二隔离腔内往复运动,而不会进入所述第一压缩气腔和所述第二压缩气腔内,从而保证了所述第一压缩气腔和所述第二压缩气腔内压缩介质的清洁,保证压缩介质的纯度。

本文地址:https://www.jishuxx.com/zhuanli/20240729/167940.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表