一种滑片式压缩机机油润滑油路设计

- 国知局

- 2024-07-30 14:43:20

本发明涉及滑片式压缩机,尤其是一种滑片式压缩机机油油路设计。

背景技术:

1、活塞式压缩机的机油油路复杂,机油油路系统维修困难,成本较高,且由于活塞式压缩机是往复式,曲轴的不平衡质量影响其平稳运行,噪音较大;螺杆式压缩机结构比较复杂,同时用于运动部件的机油未经过滤和冷却,长时间使用必然导致机油品质变差,不能用于微型场合,只能用于中低压范围。滑片式压缩机结构简单,制造容易,操作和保养方便,几乎无振动和轴向力,此机油油路方案设计的机油是经过过滤和冷却,同时能有效降低滑片式压缩机定子温度,但其主要缺点是滑片式压缩也与螺杆式压缩机一样,润滑油直接从机体中通过压力润滑、飞溅润滑对轴套进行润滑,使轴套偏磨严重导致气体泄露,进而使压缩机寿命缩短,并且一般的滑片式压缩机运行时,定子温度可达90°-110°,长时间工作下会导致机油品质变差,运动机构润滑效果不良,严重时影响空压机的进气量,压缩机效率下降。

技术实现思路

1、本发明的目的是能够提供一种延长轴套寿命并抑制润滑机油乳化程度的滑片式压缩机机油油路设计。

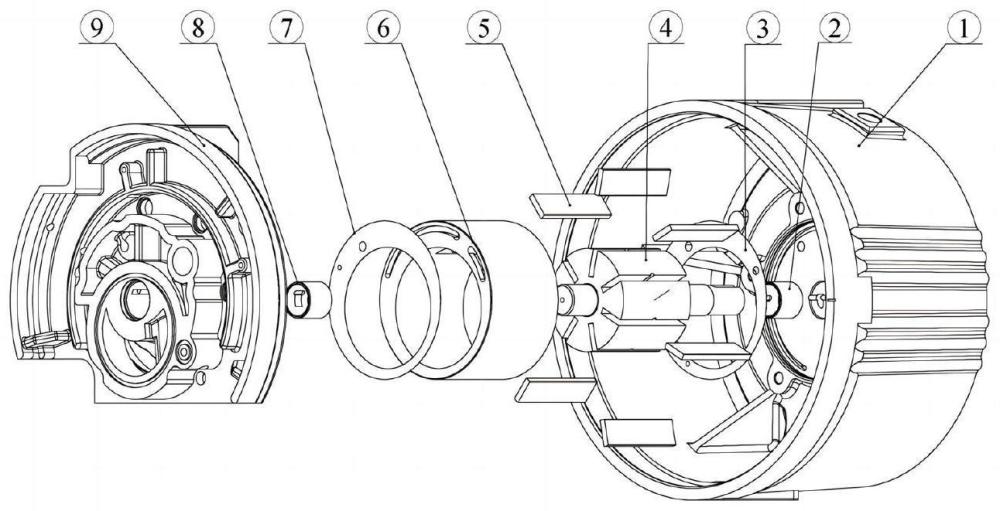

2、一种滑片式压缩机机油油路设计,包括压缩机前端盖,设置在前端盖中心孔处冲压前端盖轴套,设置前端盖端面底部的前密封减震垫片,设置在前密封减震垫片介于前端盖底部与定子一侧端面并由定位销固定,设置在定子、转子介于前端盖、内端盖之间并且均同心放置,设置在定子中心侧面有出气口、机油的过油道,设置在后密封减震垫片介于定子与内端盖之间,设置内端盖中心孔处有轴套过盈配合并有进气口,设置进气口位于定子与转子之间月牙形的间隙区域内沿转子转动方向由小变大的位置,设置出气口位于定子与转子之间月牙形的间隙区域内沿转子转动方向由大变小的位置,设置转子上均布有7个滑片并放置在转子轴向矩形沟槽,设置沟槽中心位置有通油孔,所有滑片均在离心力的作用下与定子内壁面相抵触。所述前端盖为一圆桶状物体,上表面中间为凹圆槽用于过盈配合定子,上表面外侧部位某一处开有两个长斜孔,一个作为进油道,一个作为回油道,凹圆槽与两个斜油孔分别相交贯通。所述前密封减震垫片为一薄片圆状物体,表面外圆边缘处开有圆孔用于插入定位销,固定定子与前密封减震垫片。前端盖上半凹圆槽表面设有半圆弧型槽口,半圆槽口上设有三个直孔,一个作为前端盖进油孔,另一个作为进入定子过油道的连接孔,最后一个作为机油润滑后进入内腔体的回油孔。

3、所述内端盖为一3/4圆盘形物体,外圆周面上部具有螺纹、下部具有螺纹。内端面具有四个圆形定位孔,安装定位紧固螺钉,一个轴承孔,内腔槽,引线竖孔,内腔槽左侧处有一斜油通道,在油道处中间处有一直孔交叉,交叉孔具有引流通孔和引流内孔,其上表面中间部位为一圆形凹槽,上表面外侧部位有四个螺纹孔,圆形凹槽底面外侧部位有一底孔,用于定位销紧固定子,防止跳动。

4、所述前端盖为一圆筒状型物体,内圆周面具有六个螺钉孔,用于紧固螺钉固定。前端盖中心处为一圆形凹槽沉底用于与定子外壁面过盈配合,前端盖内表面中心处开设有一段半圆弧槽口,槽口开设有三个交叉孔,两个交叉孔分别是进油道、回油道与凹槽相交形成的直孔。

5、所述定子为一中空圆柱形状物体,定子外径与内径偏心绗磨,定子轴向上开设有三个直通孔,一个作为进油过道,另一个作为机油窜回过道,最后一个出油口过道,径向有斜向上的直通孔作为出气口。定子上表面有一半圆槽,开设有5个圆孔,一个为定位销孔,另外四个引流孔;下表面上有两个槽口,小槽口上设有三个孔,一个作为进油孔,另外两个作为引流过道孔,大槽口上设有两个直通孔,一个引流孔另一个出油孔,并且有一个是定位销。

6、所述转子为一两端细中间粗的圆状物体,转子长端开设有键槽,转子中间开设有7条均布的矩形槽,槽口中部还设有布油槽口。

7、所述滑片为一长条矩形状物体,长边一侧弧线为直线,另一侧的弧线为一圆弧状,与转子槽间隙配合。

8、所述密封减震垫片为一圆环状物体,在外圆部位某处开设有圆孔,下表面与前端盖内腔槽的下底面通过定位销圆孔间隙配合,上表面与定子一个下表面通过定位销圆孔间隙配合。

9、本发明具有如下的积极效果:

10、(1)与现有同类滑片式压缩机相比,对油路润滑系统的机油进行过滤和降温,增加机油的清洁度,改善机油润滑的初始条件。(2)该滑片式压缩机在前端盖上采用油槽结构,改变原有内端盖油道,将前端盖、内端盖通过压力润滑方式喷入两个轴套的方向始终保持一致,保证轴套润滑的初始方向、两个轴套磨损情况一致,尤其是改善内端盖轴套的磨损量。(3)本发明在定子两个端面径向设置环槽,轴向上设置多处开通孔;一方面开设油路通孔和环槽能增大机油与定子接触面积,机油带走更多定子热量并利于定子降温,延长定子使用寿命;另一方面在定子壁厚处开设通孔既可以充当截油阀储油作用,又可以提高整个油路通畅,减少气蚀效应,对压缩机轴套起到滴油润滑作用并减缓机油乳化速度。

技术特征:1.一种滑片式压缩机机油油路设计,包括压缩机前端盖1,设置在前端盖中心孔处冲压前端盖轴套2,设置前端盖端面底部的前密封减震垫片3,设置在前密封减震垫片3介于前端盖底部与定子6一侧端面并由定位销固定,设置在定子6、转子4介于前端盖1、内端盖9之间并且均同心放置,设置在定子6中心侧面有出气口、机油的过油道,设置在后密封减震垫片7介于定子6与内端盖9之间,设置内端盖中心孔处有轴套8过盈配合并有进气口,设置进气口位于定子6与转子4之间月牙形的间隙区域内沿转子转动方向由小变大的位置,设置出气口位于定子与转子之间月牙形的间隙区域内沿转子转动方向由大变小的位置,设置转子上均布有7个滑片5并放置在转子轴向矩形沟槽,设置沟槽中心位置有通油孔,所有滑片5均在离心力的作用下与定子内壁面相抵触。

2.如权利要求1所述的一种滑片式压缩机机油油路设计,其特征在于:所述前端盖1为一圆筒状型物体,外圆周围具有沉孔1.1、进油通孔1.2与沉孔1.1相交,在进油道1.2上部某处有一小直孔1.3作为定子喷油孔,在进油道1.2的尾部处有一沉孔1.4。与沉孔1.4相互贯通有一半圆弧槽口1.5作为引流槽,槽口1.5处中心位置具有相交孔1.6作为引流过渡孔,槽口1.5尾部有一铅直小圆孔1.7用于回油孔。回油孔1.7底部有一回油道1.8为引流穿孔,回油道1.8尾部处有一轴承孔喷油孔1.9用于轴套润滑。下内衬3为一圆盘状物体,其上表面3.1中间部位有一凹槽3.2,上表面3.1边缘部位开有一引线通孔3.3,凹槽3.2的边缘部位开有一引流通孔3.5,下表面3.6与下柱体1的上端面1.2间隙配合。

3.如权利要求1所述的一种滑片式压缩机机油油路设计,其特征在于:所述定子6为一圆柱状物体,其定子6轴向中间部位有斜通孔6.6,定子轴向边缘部位开设有三条引流通孔6.1、6.2、6.3,定子6的上表面6.a设有一段半圆弧凹槽a.5,圆弧凹槽a.5中心部位开有三个引流过渡沉孔a.2、a.4、a.6,上表面6.a的边缘部位某一处有一引流通孔a.1。下表面6.b上设有两段圆弧凹槽b.2、b.5,凹槽b.2起止点处开设两个引流通孔b.1、b.3,凹槽b.5起止点处开设两个引流通孔b.4、b.6。定子上表面6.a与前端盖1通过定位销相互配合,定子下表面6.b与内端盖9通过定位销相互配合,定子材料为蠕墨铸铁。

4.如权利要求1所述的一种滑片式压缩机机油油路设计,其特征在于:所述转子6为一两端细中间粗的圆状物体,转子6长端开设有键槽与轴套2间隙配合,再与前端盖1中心处轴承孔过盈配合,转子6短端与轴套8间隙配合,再与内端盖9中心处轴承孔过盈配合,转子6中间部位开设有7条均布的矩形槽,槽口中部还设有布油槽口,转子材料为#800球铁。

5.如权利要求1所述的一种滑片式压缩机机油油路设计,其特征在于:所述内端盖9为一3/4圆盘形物体,外圆周面上部具有进气通口9.1、下部内腔槽左侧处有一斜油通道9.3,在油道9.3处中间处有一直孔交叉9.2,交叉孔9.2具有引流通孔和引流内孔。

6.如权利要求1所述的一种滑片式压缩机机油油路设计,其特征在于:所述的前密封减震垫片3为一偏心圆环状物体,用于隔离前端盖1内圆端面与转子4端面之间的硬接触。由于垫片的作用为耐磨密封减震和润滑,所以材料选用peek。

技术总结本发明涉及一种基于滑片式压缩机的油路设计,包括前端盖、内端盖、上密封减震垫片、下密封减震垫片、设置在上下密封减震垫片之间的定子、设置在前端盖和内端盖之间的转子、定位销、滑片、轴套。所述前端盖腔体内设有环槽以及喷油孔和内端盖内设有回油孔以及连通定子与轴套之间的油道,前、内端盖分别与所述转子上下部轴颈通过冲压轴套间隙配合;所述转子偏心放置在所述定子中并位于前端盖和内端盖之间,并均布7条轴向矩形沟槽;所述定子内设有多处过油道和上下端面油槽;所述轴套通过过盈配合紧固在前、内端盖的轴承孔中,转子可以在轴套中自由转动;所述的滑片放置于转子上的滑片槽中;所述前端盖、内端盖、转子、轴套均保持同心且通过螺钉联接成一体。本发明解决滑片式压缩机工作时两轴套偏磨导致寿命短和改善机油工作温度抑制乳化问题,对定子降温和待机状态下存油,缩短下次启动轴套动力油膜润滑建立时间,延长轴套使用寿命具有重要应用价值。技术研发人员:王华伟,彭峰,胡溧,王博,王砾,南林佳受保护的技术使用者:武汉科技大学技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240729/167988.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表