一种更换燃驱压缩机组动力涡轮的方法及系统与流程

- 国知局

- 2024-07-30 14:46:45

本发明涉及燃驱压缩机组安装,尤其涉及一种更换燃驱压缩机组动力涡轮的方法及系统。

背景技术:

1、对于燃气轮机机组(燃驱压缩机组),其核心机由燃气发生器和动力涡轮组成,动力涡轮存在寿命期,大部分机型在每运行5万至10万小时后,需要进行动力涡轮的大修或更换。

2、受国际形势、经济效益等多方面影响,当动力涡轮面临待续大修期时,需更换动力涡轮(用以替代原机型动力涡轮),在已建成的燃气轮机箱体内安装新动力涡轮和排气蜗壳时,由于设备尺寸很大、重量较大且动力涡轮内转子转速可达5000rpm,其设备对安装精度和地脚固定强度要求很高,存在着安装空间狭小、设备接口对接难度大、设备尺寸定位难度大、缺少吊装设备等难题。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术的不足,提供一种更换燃驱压缩机组动力涡轮的方法及系统。

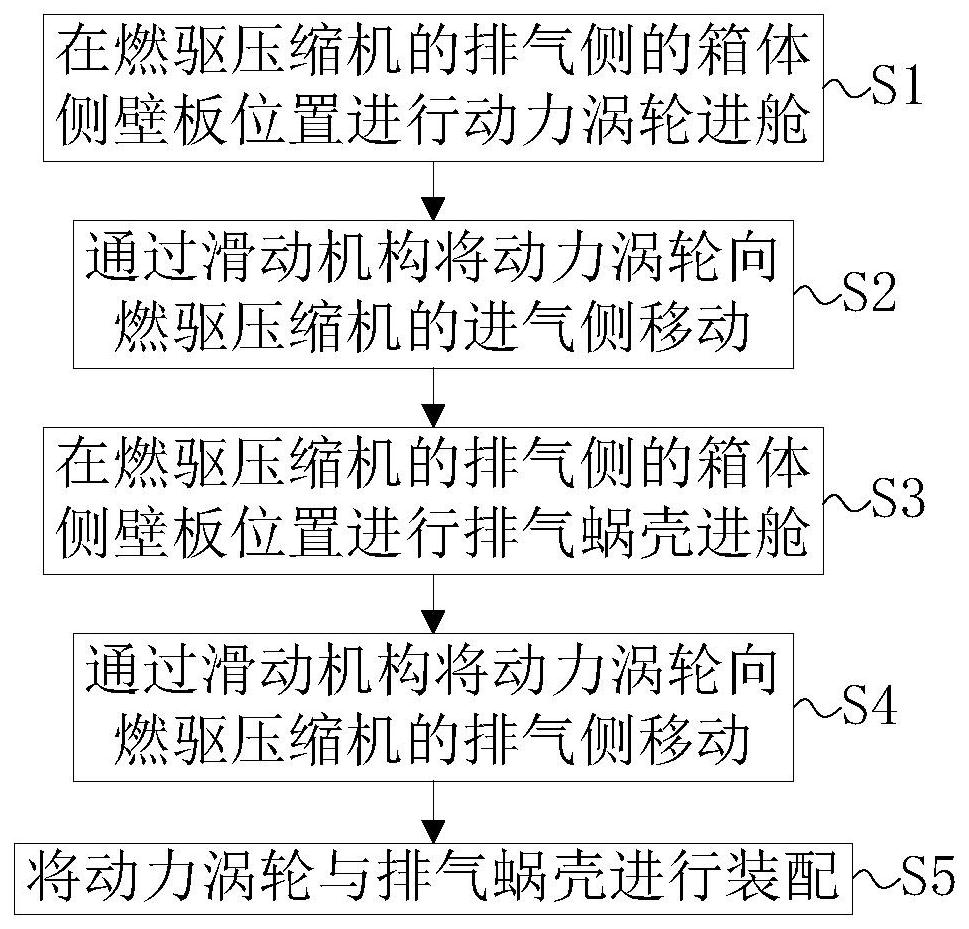

2、本发明解决上述技术问题的技术方案如下:一种更换燃驱压缩机组动力涡轮的方法,包括:s1、在燃驱压缩机的排气侧的箱体侧壁板位置进行动力涡轮进舱;s2、通过滑动机构将动力涡轮向燃驱压缩机的进气侧移动;s3、在燃驱压缩机的排气侧的箱体侧壁板位置进行排气蜗壳进舱;s4、通过滑动机构将动力涡轮向燃驱压缩机的排气侧移动;s5、将动力涡轮与排气蜗壳进行装配。

3、采用本发明技术方案的有益效果是:使用从燃机排气侧箱体侧壁板位置进行动力涡轮进舱,可以广泛应用于安装在有限空间内且没有专门的吊装工装的燃气轮机机组的动力涡轮换装作业中。多数燃气轮机的动力涡轮安置于箱装体的排气侧侧壁板附近,传统的进气侧进舱方式很容易导致动力涡轮与箱体底架内的管路及仪表干涉,侧进舱方式避免了在“动力涡轮从燃气轮机进气侧向后轴向移动进舱”的传统安装方式中,设备与下方管线干涉的问题;拖动动力涡轮和底架向燃机进气侧移动,腾出排气蜗壳的安装位置。采用预对中和动力涡轮让位的方式,解决了动力涡轮与排气蜗壳组装时空间狭小、排气蜗壳接口对接难等的问题。排气蜗壳与动力涡轮采取相同的侧进舱方法,反向拖拽至合适位置并与排气蜗壳进行装配。

4、进一步地,步骤s1包括:在动力涡轮进舱后,进行动力涡轮与被驱动设备预对中,标记动力涡轮底架的地脚螺栓的位置。

5、采用上述进一步技术方案的有益效果是:进舱后进行动力涡轮与驱动设备对中,确定动力涡轮地脚位置,可以广泛应用于安装在有限空间内且没有专门的吊装工装的燃气轮机机组的动力涡轮换装作业中。动力涡轮与排气蜗壳装配方案为在动力涡轮进舱后,先进行动力涡轮与被驱动设备预对中,标记动涡底架地脚螺栓的大致位置。采用预对中和动力涡轮让位的方式,解决了动力涡轮与排气蜗壳组装时空间狭小、排气蜗壳接口对接难等的问题。

6、进一步地,步骤s2包括:s21、沿燃驱压缩机的箱体方向搭设导轨;s22、在动力涡轮底架上安装滚轮,并将滚轮安装在导轨上;其中,滚轮以及导轨组成滑动机构;s23、拖动动力涡轮和动力涡轮底架向燃驱压缩机的进气侧移动,腾出排气蜗壳的安装位置。

7、采用上述进一步技术方案的有益效果是:沿箱体方向搭设2条导轨,在底架上安装滚轮,拖动动力涡轮和底架向燃机进气侧移动,腾出排气蜗壳的安装位置。

8、进一步地,步骤s4包括:排气蜗壳进舱后,根据标记的动力涡轮底架的地脚螺栓的位置,将动力涡轮和动力涡轮底架沿导轨向燃驱压缩机的排气侧移动,直至动力涡轮底架的地脚螺栓与标记的动力涡轮底架的地脚螺栓的位置对应。

9、采用上述进一步技术方案的有益效果是:排气蜗壳与动力涡轮采取相同的侧进舱方法,蜗壳落位后,根据之前标记将动力涡轮和底架沿导轨反向拖拽至合适位置并与排气蜗壳进行装配。

10、进一步地,步骤s5之后包括:s6、将动力涡轮底架安装在安装垫板上;s7、在动力涡轮底架下方焊接垫板;s8、动力涡轮底架的地脚通过地脚螺栓固定在安装垫板上;s9、将垫板焊接在原机组基础平台上。

11、采用上述进一步技术方案的有益效果是:动力涡轮底架安装在新制的安装垫板上,在动力涡轮底架下方焊接块垫板,底架地脚通过地脚螺栓固定在安装垫板上,下表面焊接在原机组基础平台上。设计新型长垫板同时解决了安装过程中动力涡轮的设备调平和地脚固定问题。动力涡轮底架与安装垫板就位方法,解决了在已建成的箱体内进行新动力涡轮安装就位的问题。

12、进一步地,步骤s7包括:在焊接前使用垫片调平垫板上表面。

13、采用上述进一步技术方案的有益效果是:垫板安装面采用机加工保证表面平整度,在焊接前使用薄垫片调平垫板上表面。通过这种设计,使动力涡轮底架安装面有满足技术要求的水平度和平整度。

14、此外,本发明还提供了一种更换燃驱压缩机组动力涡轮的系统,用于实现上述任意一项所述的一种更换燃驱压缩机组动力涡轮的方法,更换燃驱压缩机组动力涡轮的系统包括:滑动机构、用于安装动力涡轮的动力涡轮底架、箱装体,所述滑动机构滑动安装在所述箱装体中,所述动力涡轮底架安装在所述滑动机构上,所述箱装体上设有排气侧侧壁板进舱位置。

15、采用本发明技术方案的有益效果是:使用从燃机排气侧箱体侧壁板位置进行动力涡轮进舱,可以广泛应用于安装在有限空间内且没有专门的吊装工装的燃气轮机机组的动力涡轮换装作业中。多数燃气轮机的动力涡轮安置于箱装体的排气侧侧壁板附近,传统的进气侧进舱方式很容易导致动力涡轮与箱体底架内的管路及仪表干涉,侧进舱方式避免了在“动力涡轮从燃气轮机进气侧向后轴向移动进舱”的传统安装方式中,设备与下方管线干涉的问题;拖动动力涡轮和底架向燃机进气侧移动,腾出排气蜗壳的安装位置。采用预对中和动力涡轮让位的方式,解决了动力涡轮与排气蜗壳组装时空间狭小、排气蜗壳接口对接难等的问题。排气蜗壳与动力涡轮采取相同的侧进舱方法,反向拖拽至合适位置并与排气蜗壳进行装配。

16、进一步地,所述滑动机构包括:第一导轨、第二导轨以及滚轮,所述第一导轨以及所述第二导轨均安装所述箱装体中,所述动力涡轮底架下方安装所述滚轮,所述滚轮转动安装在所述第一导轨以及所述第二导轨上。

17、采用上述进一步技术方案的有益效果是:第一导轨、第二导轨以及滚轮的设置,便于移动动力涡轮,实现让位进舱与装配。

18、进一步地,所述第一导轨与所述第二导轨平行设置,所述第一导轨以及所述第二导轨沿所述箱装体的长度方向安装在所述箱装体中。

19、采用上述进一步技术方案的有益效果是:便于移动动力涡轮,实现让位进舱与装配。

20、进一步地,所述箱装体中设有动力涡轮与排气蜗壳装配位置。

21、采用上述进一步技术方案的有益效果是:便于在动力涡轮与排气蜗壳装配位置对动力涡轮以及排气蜗壳进行装配。

22、本发明附加的方面的优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明实践了解到。

技术特征:1.一种更换燃驱压缩机组动力涡轮的方法,其特征在于,包括:

2.根据权利要求1所述的一种更换燃驱压缩机组动力涡轮的方法,其特征在于,步骤s1包括:在动力涡轮进舱后,进行动力涡轮与被驱动设备预对中,标记动力涡轮底架的地脚螺栓的位置。

3.根据权利要求2所述的一种更换燃驱压缩机组动力涡轮的方法,其特征在于,步骤s2包括:

4.根据权利要求3所述的一种更换燃驱压缩机组动力涡轮的方法,其特征在于,步骤s4包括:排气蜗壳进舱后,根据标记的动力涡轮底架的地脚螺栓的位置,将动力涡轮和动力涡轮底架沿导轨向燃驱压缩机的排气侧移动,直至动力涡轮底架的地脚螺栓与标记的动力涡轮底架的地脚螺栓的位置对应。

5.根据权利要求4所述的一种更换燃驱压缩机组动力涡轮的方法,其特征在于,步骤s5之后包括:

6.根据权利要求5所述的一种更换燃驱压缩机组动力涡轮的方法,其特征在于,步骤s7包括:垫板安装面采用机加工,在焊接前使用垫片调平垫板上表面。

7.一种更换燃驱压缩机组动力涡轮的系统,其特征在于,用于实现上述权利要求1至6任意一项所述的一种更换燃驱压缩机组动力涡轮的方法,更换燃驱压缩机组动力涡轮的系统包括:滑动机构、用于安装动力涡轮的动力涡轮底架、箱装体,所述滑动机构滑动安装在所述箱装体中,所述动力涡轮底架安装在所述滑动机构上,所述箱装体上设有排气侧侧壁板进舱位置。

8.根据权利要求7所述的一种更换燃驱压缩机组动力涡轮的系统,其特征在于,所述滑动机构包括:第一导轨、第二导轨以及滚轮,所述第一导轨以及所述第二导轨均安装所述箱装体中,所述动力涡轮底架下方安装所述滚轮,所述滚轮转动安装在所述第一导轨以及所述第二导轨上。

9.根据权利要求8所述的一种更换燃驱压缩机组动力涡轮的系统,其特征在于,所述第一导轨与所述第二导轨平行设置,所述第一导轨以及所述第二导轨沿所述箱装体的长度方向安装在所述箱装体中。

10.根据权利要求7所述的一种更换燃驱压缩机组动力涡轮的系统,其特征在于,所述箱装体中设有动力涡轮与排气蜗壳装配位置。

技术总结本发明提供了一种更换燃驱压缩机组动力涡轮的方法及系统。一种更换燃驱压缩机组动力涡轮的方法,包括:S1、在燃驱压缩机的排气侧的箱体侧壁板位置进行动力涡轮进舱;S2、通过滑动机构将动力涡轮向燃驱压缩机的进气侧移动;S3、在燃驱压缩机的排气侧的箱体侧壁板位置进行排气蜗壳进舱;S4、通过滑动机构将动力涡轮向燃驱压缩机的排气侧移动;S5、将动力涡轮与排气蜗壳进行装配。技术研发人员:郭刚,王生龙,钟利军,栾军,何凯云,李彪,何闻,胡天明受保护的技术使用者:国家石油天然气管网集团有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240729/168247.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表