风扇组件和风扇模块的制作方法

- 国知局

- 2024-07-30 15:00:02

本技术涉及风扇组件和包括该风扇组件和护罩的风扇模块,例如车辆冷却风扇模块。风扇组件包括外圈,扇叶和中心毂,扇叶连接在外圈和中心毂之间。

背景技术:

1、随着行业对车辆乘员舒适性和车辆热管理的要求越来越高,车辆冷却风扇模块需要具有更好的振动性能表现。

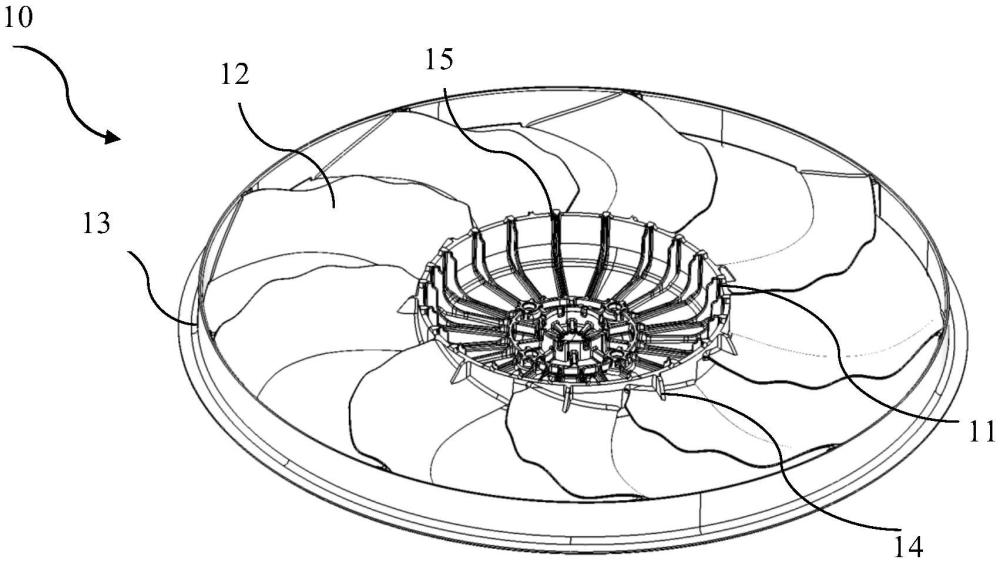

2、车辆中常用的是轴流风扇,其包括外圈,扇叶和中心毂,扇叶连接在外圈和中心毂之间。在这种风扇中,与中心毂相比,扇叶通常较大,导致出现以下几个问题。

3、扇叶和中心毂之间的连接区域在轴向方向上支撑不足。这是因为,出于便于引导气流的原因,风扇组件10’的扇叶12’构造成流线型(参见图1),扇叶根部(即与中心毂11’相连接的地方)的断面较狭窄,由此造成连接区域在轴向方向上的刚度较低。

4、车辆冷却风扇一般采用塑料材料,通过注塑成型工艺制造。为增强风扇,注塑成型时添加了玻璃纤维。“短玻纤增强复合材料的性能及其在车身上的应用”(蔡力亚等人,《华南理工大学学报(自然科学版)》,2020年,48(3),108-115,135)描述了在注塑成型时添加玻璃纤维以增强车身结构,并且研究了玻璃纤维的取向对产品力学性能的影响:产品在玻璃纤维的取向与熔融流的流动方向成90度时的力学性能显著低于在玻璃纤维取向顺着流动方向时的力学性能。

5、由于注塑点一般位于中心毂处,并且多条导流道从注塑点延伸到中心毂的外周,导流道不仅对于熔融流具有较低的流动阻力,而且进一步增强风扇刚度,因此当沿着不同的导流道的不同的熔融流前锋汇聚时,在中心毂的外周上出现熔接线。因此,在注塑成型期间,风扇结构将在不同的熔融流前锋相遇并混合时产生多条熔接线,导致熔接线附近的玻璃纤维具有沿着熔接线的方向(垂直于熔融流的流动方向)的类似的取向。当风扇在高速旋转下工作时,中心毂是承受来自扇叶的离心力和气流负载产生的应力的主要部件。然而,由于熔接线处的玻璃纤维的上述取向几乎垂直于应力和扇叶变形的方向和熔融流的流动方向,因而无法起到增强风扇的作用,这将在熔接线处产生潜在弱化点。

6、注塑成型工艺和风扇的高速旋转将使扇叶暂时或永久变形。而由于连接区域在轴向方向上的刚度较低,故而在扇叶根部,各扇叶之间的变形变化较大,继而造成外圈和每个扇叶在轴向方向上的额外的跳动。这种较大的跳动差异将使风扇在高速旋转工作环境下产生更大的振动、不平衡和噪声。

7、目前已经提出了多种冷却风扇设计,其中在对应于熔接线的区域中于注塑模具的型腔上设置溢出点以改善玻璃纤维取向。cn116075408a公开了一种制造风扇叶轮的注射成型方法,其中在风扇外圈的熔接线区域中于型腔上设置溢出通道,以使熔融流经由溢出通道从型腔流出到溢出型腔。

8、上述现有技术设计中,导流结构设置在模具上,固化后需要去除,从而增加制造成本。

技术实现思路

1、本实用新型旨在克服现有冷却风扇模块中存在的上述缺点。为此,本实用新型的目的是提出一种风扇组件,其扇叶变形较小,扇叶根部与中心毂之间的连接区域的刚度较高。

2、根据本实用新型第一方面,风扇组件包括外圈,扇叶和中心毂,扇叶连接在外圈和中心毂之间,其中,中心毂设有注塑点,并且沿周向设有多条导流道从注塑点延伸到中心毂的外周,并且每个扇叶上设有导流筋。根据本实用新型,导流筋在扇叶根部从中心毂径向向外朝向外圈延伸,每个扇叶的至少一个导流筋在周向上位于两个相邻的导流道之间。优选的,每个扇叶的至少一个导流筋位于两个相邻的导流道之间的中间区域,例如中点处。进一步,该导流筋与中心毂外周的轴向边沿齐平或不齐平。以此布置,导流筋的起点位置靠近注塑成型时出现于中心毂的外周的熔接线,因此导流筋能够引导熔融流,继而也能够引导玻璃纤维的朝向,使得玻璃纤维的朝向和熔接线能够移动到应力较少的方向上,由此提高了中心毂的强度。同时,导流筋的厚度使其能够提供不同大小的流道以用于熔融流,有利于熔融流的流速和面积。而且,导流筋能够使扇叶根部与中心毂的连接区域具有较大的壁厚,提高熔接线区域的强度和刚度,并且有更多的空间来容纳玻璃纤维,从而进一步提高强度。此外,导流筋能够使扇叶根部与中心毂的连接区域具有更多支撑,直接提高轴向方向上的刚度。

3、优选的,各扇叶上的导流筋开始于并且/或者终止于相应扇叶的相同位置。

4、根据实施例,导流筋仅径向延伸扇叶径向长度的一小部分。

5、根据实施例,中心毂上设有至少一个注塑点。

6、根据实施例,每个导流筋具有均匀或不均匀的厚度,范围大约为1-5毫米。

7、根据另一实施例,导流筋构造成径向向外渐缩。根据又一实施例,导流筋为径向向外分叉构造,具有朝向中心毂汇聚的第一和第二分叉,第一分叉的径向延伸距离大于第二分叉。根据又一实施例,导流筋在轴向方向上的高度径向向外减小。根据又一实施例,在垂直于轴向方向和径向的方向上看,导流筋构造为三角形或梯形。

8、根据另一实施例,每个扇叶上设置多个导流筋,例如2个或更多个,该导流筋之间彼此间隔开。以此布置,扇叶根部与中心毂的连接区域具有更多支撑,直接提高轴向方向上的刚度。因此,注塑成型期间和风扇旋转时,外圈和扇叶轴向方向上的变形较小,跳动和不平衡降低。

9、优选的,在轴向方向上看,每个扇叶上的各导流筋在扇叶上径向向外以流线型延伸,并且径向外边缘构造成弯曲的。进一步优选的,在轴向方向上看,每个扇叶上的各导流筋彼此平行延伸。

10、根据另一实施例,导流筋设置于扇叶的吸风面(背风面)或迎风面或两个面上。

11、本实用新型还提出一种风扇模块,其包括上述的风扇组件。

12、根据实施例,风扇模块还包括护罩,其安装到风扇组件上。

13、根据本实用新型,风扇组件的构造改变了注塑成型期间熔融流的流路,继而改进了熔接线出现的位置,使得玻璃纤维的朝向和熔接线能够移动到应力较少的方向上,由此提高了中心毂的强度和扇叶根部的刚度。

技术特征:1.一种风扇组件,包括外圈,扇叶和中心毂,扇叶连接在外圈和中心毂之间,其中,中心毂设有注塑点,并且沿周向设有多条导流道从注塑点延伸到中心毂的外周,并且每个扇叶上设有导流筋,该导流筋在扇叶根部从中心毂径向向外朝向外圈延伸,其特征在于,每个扇叶的至少一个导流筋在周向上位于两个相邻的导流道之间。

2.根据权利要求1所述的风扇组件,其特征在于,每个扇叶的至少一个导流筋位于两个相邻的导流道之间的中间区域处。

3.根据权利要求1所述的风扇组件,其特征在于,导流筋与中心毂外周的轴向边沿齐平或不齐平。

4.根据权利要求1-3中任一项所述的风扇组件,其特征在于,各扇叶上的导流筋开始于并且/或者终止于相应扇叶的相同位置。

5.根据权利要求1-3中任一项所述的风扇组件,其特征在于,导流筋仅径向延伸扇叶径向长度的一小部分。

6.根据权利要求1-3中任一项所述的风扇组件,其特征在于,中心毂上设有至少一个注塑点。

7.根据权利要求1-3中任一项所述的风扇组件,其特征在于,导流筋具有均匀或不均匀的厚度。

8.根据权利要求7所述的风扇组件,其特征在于,导流筋构造成径向向外渐缩。

9.根据权利要求1-3中任一项所述的风扇组件,其特征在于,导流筋为径向向外分叉构造,具有朝向中心毂汇聚的第一和第二分叉,第一分叉的径向延伸距离大于第二分叉。

10.根据权利要求1-3中任一项所述的风扇组件,其特征在于,导流筋在轴向方向上的高度径向向外减小。

11.根据权利要求10所述的风扇组件,其特征在于,在垂直于轴向方向和径向的方向上看,导流筋构造为三角形或梯形。

12.根据权利要求1-3中任一项所述的风扇组件,其特征在于,每个扇叶上设置多个导流筋,每个扇叶的导流筋之间彼此间隔开。

13.根据权利要求12所述的风扇组件,其特征在于,在轴向方向上看,每个扇叶上的各导流筋在扇叶上径向向外以流线型延伸,并且/或者径向外边缘构造成弯曲的。

14.根据权利要求13所述的风扇组件,其特征在于,在轴向方向上看,每个扇叶上的各导流筋彼此平行延伸。

15.根据权利要求13所述的风扇组件,其特征在于,每个扇叶上的导流筋径向向外以流线型延伸不同的距离。

16.根据权利要求1-3中任一项所述的风扇组件,其特征在于,导流筋设置于扇叶的吸风面或迎风面或两个面上。

17.一种风扇模块,其特征在于,风扇模块包括根据权利要求1-16中任一项所述的风扇组件。

技术总结本技术涉及风扇组件和风扇模块。风扇组件包括外圈,扇叶和中心毂,扇叶连接在外圈和中心毂之间,其中,中心毂设有注塑点,并且沿周向设有多条导流道从注塑点延伸到中心毂的外周,并且每个扇叶上设有导流筋,该导流筋在扇叶根部从中心毂径向向外朝向外圈延伸。根据本技术,每个扇叶的至少一个导流筋在周向上位于两个相邻的导流道之间。风扇模块包括上述的风扇组件。本技术的风扇组件具有更好的振动性能表现。技术研发人员:王恒俊,刘焕刚,华益新受保护的技术使用者:太仓博泽驱动系统有限公司技术研发日:20231219技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240729/169243.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表