一种采用新型蜗壳结构的涡轮风机的制作方法

- 国知局

- 2024-07-30 15:05:58

本技术涉及风机领域,尤其涉及一种采用新型蜗壳结构的涡轮风机。

背景技术:

1、在现代临床医学中,呼吸机作为一项能人工替代自主通气功能的有效手段,已普遍用于各种原因所致的呼吸衰竭、大手术期间的麻醉呼吸管理、呼吸支持治疗和急救复苏中,在现代医学领域内占有十分重要的位置。呼吸机通过内部离心风机提供动力,离心风机主要由蜗壳、叶轮以及电机组成,离心风机利用高速转动产生离心力,离心风机通常为蜗壳结构,涡轮风机是呼吸机噪声的主要来源,呼吸机的噪声一方面由涡轮风机本身发出,另外气流通过呼吸机气道时也会传播和产生噪声,传统单风机噪声在10cm水柱下的噪声都超过了50dba,对于在医院使用的呼吸机而言,病人需要足够安静的环境,因此风机的噪声就格外明显,不利于病人的休养恢复。

技术实现思路

1、为了克服现有技术的缺点与不足,本实用新型提供了一种采用新型蜗壳结构的涡轮风机,解决了现有技术中涡轮风机的蜗壳的出风口和蜗壳腔体螺旋线起始位置在一个平面时,流体进出风口扩压排出时流体压强降低,蜗壳腔体内的气体压强大,在出风口和蜗壳腔体螺旋线起始位置会出现一个较大的压强差,产生一个大的涡流导致较大气动噪音的技术问题。

2、本实用新型为实现上述目的是通过以下技术方案实现的:一种采用新型蜗壳结构的涡轮风机,包括蜗壳,定子组件,转子组件,出风口,所述蜗壳具有第一腔体,所述第一腔体采用阿基米德螺旋线设计,所述第一腔体具有螺旋扩展结构,所述第一腔体由内到外腔体尺寸渐增,所述第一腔体具有起始螺旋线,所述出风口位于所述蜗壳侧面的切线方向上,所述出风口的最高点低于所述起始螺旋线的位置,所述出风口呈由内向外尺寸增大的喇叭状。

3、作为优选地,所述蜗壳的第一腔体的对侧面与所述定子组件上设置有多个散热片,所述散热片的交错设置与风机的叶轮形成迷宫式空间,用于降低所述风叶与所述蜗壳之间的空气混流。

4、作为优选地,还包括风叶,所述风叶的进风处具有凸起部,所述风叶具有上叶面、下叶面和叶片,所述上叶面和下叶面的尺寸不同,所述上叶面和下叶面组合形成锥体,所述叶片呈离心排布。

5、作为优选地,所述转子组件绕轴转动,所述轴与设置于所述风叶上在所述凸起部对侧的凸台进行配合,所述凸台为由外向内尺寸渐增的锥体。

6、作为优选地,还包括风叶壳,所述风叶容置于所述风叶壳上的第二腔体中。

7、作为优选地,还包括轴承和端盖,所述轴承外围设置有橡胶圈,所述橡胶圈置于所述端盖上的轴承室内,所述橡胶圈与所述轴承室为过盈配合。

8、与现有技术相比,本实用新型获得的有益效果是:

9、本实用新型公开的一种采用新型蜗壳结构的涡轮风机,包括蜗壳,风叶壳,定子组件,转子组件,风叶,出风口。所述蜗壳的第一腔体具有起始螺旋线,所述第一腔体由内到外腔体尺寸渐增呈现一种螺旋缓慢扩展的结构,所述出风口位于所述蜗壳侧面的切线方向上,所述出风口的最高点低于所述起始螺旋线的位置,根据伯努利原理可知,流体在通过截面积扩大的领域时,内部压强变低,速度加快,减少流体因压强差导致的涡流,改善气动噪音;进一步采用基于阿基米德螺旋线设计的第一腔体,有效提高风机效率,同时流体压力势能转换为动能,流体压强释放,更进一步地减少流体因压强差导致的涡流,从而进一步改善气动噪音,且所述出风口采用由内向外扩展的喇叭状出口,进一步降低风噪。

10、采用在所述蜗壳的第一腔体的对侧面与所述定子组件上设置有多个散热片,定子组件上的散热片通过和环境交换热量降低温升,所述蜗壳的第一腔体内的散热片用于降低流体热量,提升风机的使用寿命;所述散热片的交错设置与风机的叶轮形成迷宫式空间,用于降低所述风叶与所述蜗壳之间的空气混流,进一步改善电机效率和气动噪音。

11、所述风叶采用上下叶面同轴异径,组合后整体呈现一个无顶锥体,所述风叶的叶片呈离心结构设计,流体在流过所述风叶时被风叶加速,流体在风叶出风口处形成一个切向风叶径向和一个轴向向下的合成速度;避免流体直接撞击在涡壳内壁产生气动噪音,同时轴向向下方向的速度分量有利于流体沿着阿基米德螺旋线设计的腔体快速流出,进一步降低流体噪音及改善风机效率。

12、本实用新型所述的采用新型蜗壳结构的涡轮风机还包括轴承和端盖,所述轴承外围设置有橡胶圈,所述橡胶圈置于所述端盖上的轴承室内,所述橡胶圈与所述轴承室为过盈配合,通过预压给所述轴承消除游隙,降低所述轴承的噪音;所述橡胶圈为弹性材料,在电机高速工作时,起到阻尼作用,降低所述转子组件上的震动,大大降低电机震动带来的噪音,同时所述轴承及所述橡胶圈具有密封电机的作用,在电机异常时,可以隔离电机内异常气体流入空气,对呼吸系统造成空气污染,进一步降低整机的运行噪音。

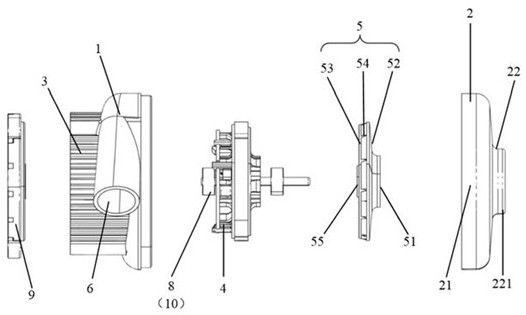

技术特征:1.一种采用新型蜗壳结构的涡轮风机,包括蜗壳(1),定子组件(3),转子组件(4),出风口(6),其特征在于,所述蜗壳(1)具有第一腔体(11),所述第一腔体(11)采用阿基米德螺旋线设计,所述第一腔体(11)具有螺旋扩展结构,所述第一腔体(11)由内到外腔体尺寸渐增,所述第一腔体(11)具有起始螺旋线,所述出风口(6)位于所述蜗壳(1)侧面的切线方向上,所述出风口(6)的最高点低于所述起始螺旋线的位置,所述出风口(6)呈由内向外尺寸增大的喇叭状。

2.如权利要求1所述的采用新型蜗壳结构的涡轮风机,其特征在于,所述蜗壳(1)的第一腔体(11)的对侧面与所述定子组件(3)上设置有多个散热片,所述散热片的交错设置与风机的叶轮形成迷宫式空间。

3.如权利要求1所述的采用新型蜗壳结构的涡轮风机,其特征在于,还包括风叶(5),所述风叶(5)的进风处具有凸起部(51),所述风叶(5)具有上叶面(52)、下叶面(53)和叶片(54),所述上叶面(52)和下叶面(53)的尺寸不同,所述上叶面(52)和下叶面(53)组合形成锥体,所述叶片(54)呈离心排布。

4.如权利要求3所述的采用新型蜗壳结构的涡轮风机,其特征在于,所述转子组件(4)绕轴转动,所述轴与设置于所述风叶(5)上在所述凸起部(51)对侧的凸台(55)进行配合,所述凸台(55)为由外向内尺寸渐增的锥体。

5.如权利要求3所述的采用新型蜗壳结构的涡轮风机,其特征在于,还包括风叶壳(2),所述风叶(5)容置于所述风叶壳(2)上的第二腔体(21)中。

6.如权利要求1所述的采用新型蜗壳结构的涡轮风机,其特征在于,还包括轴承(8)和端盖(9),所述轴承(8)外围设置有橡胶圈(10),所述橡胶圈(10)置于所述端盖(9)上的轴承室内,所述橡胶圈与所述轴承室为过盈配合。

技术总结本技术提供的一种采用新型蜗壳结构的涡轮风机,包括蜗壳,定子组件,转子组件,出风口,所述蜗壳具有第一腔体,所述第一腔体采用阿基米德螺旋线设计,所述第一腔体具有螺旋扩展结构,所述第一腔体由内到外腔体尺寸渐增,所述第一腔体具有起始螺旋线,所述出风口位于所述蜗壳侧面的切线方向上,所述出风口的最高点低于所述起始螺旋线的位置,所述出风口呈由内向外尺寸增大的喇叭状,解决了现有技术中涡轮风机的蜗壳的出风口和蜗壳腔体螺旋线起始位置在一个平面时,流体进出风口扩压排出时流体压强降低,蜗壳腔体内的气体压强大,在出风口和蜗壳腔体螺旋线起始位置会出现一个较大的压强差,产生一个大的涡流导致较大气动噪音的技术问题。技术研发人员:钟平先,余银兵,匡纲要受保护的技术使用者:深圳中驱电机股份有限公司技术研发日:20231222技术公布日:2024/7/25本文地址:https://www.jishuxx.com/zhuanli/20240729/169605.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表