一种列车车厢装载情况的检测控制系统的制作方法

- 国知局

- 2024-07-30 09:21:01

本发明涉及铁路运输,特别是属于一种列车车厢装载情况的检测控制系统。

背景技术:

1、铁路运输线的铁矿石装车过程采用布置在低压控制室的施耐德plc控制,司机通过驾驶室操作台操作完成,装车计量工作由现场皮带秤完成,数据发送给机上plc控制系统。装车机上通过无线方式访问内网生产管理系统获取相关装车信息,包括类别、车次、车号、车重、装载量等信息。装载完成后,由现场装车机操作员对每列车厢的装载情况进行人工观察,对于存在不平整有偏载的情况,通过操作刮平机完成刮平工作。

2、随着现代科技的不断发展,铁路系统的散货运输已基本实现了机械化操作,不仅极大的提高了作业效率,而且有效提升了作业安全水平。与此同时,伴随着机械化的普及,如何评估散货装载效果,及时发现诸如空车车底异物、超载、偏载、装载不足等问题,并进行相应处理,还缺乏一套高效、直观的监测手段。且在火车疏港作业过程中,为保证火车的运行安全,铁路部门对列车装车满载率、平整度、偏载情况都有严格的规定。

技术实现思路

1、本发明的目的即在于提供一种列车车厢装载情况的检测控制系统,以达到实现对装车机的装车状态和列车车厢内物料的堆积状况的有效检测的目的。

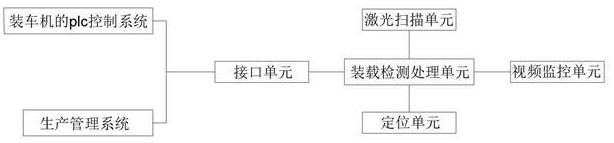

2、本发明所提供的一种列车车厢装载情况的检测控制系统,其特征在于,包括激光扫描单元、视频监控单元、定位单元、接口单元、装载检测处理单元,激光扫描单元、视频监控单元、定位单元与装载检测处理单元相连接,装载检测处理单元通过接口单元,与装车机的plc控制系统以及生产管理系统进行数据通信,其中,

3、激光扫描单元采用多线激光扫描设备扫描装载完成后的车厢内部装载情况,得到三维轮廓数据;

4、视频监控单元对车厢装载情况进行视频监控,在激光扫描后进行视频拍摄,实现三维轮廓与视频照片的共同保存对比;

5、定位单元包括gnss定位装置和惯导纠偏装置,gnss定位装置用来确定当前装车机悬臂头部激光扫描仪位置;惯导纠偏装置用来消除装车机在装车机装车过程中悬臂的前后和上下晃动对激光扫描带来的误差;

6、装载检测处理单元负责激光扫描单元、视频监控单元、定位单元的数据采集、数据解析;

7、接口单元用于实现装载检测处理单元与装车机plc控制系统进行通信,获取装车机的装车启停信号、皮带秤数据,还用于实现装载检测处理单元与生产管理系统通信,获取矿别信息、车号信息以及装载情况数据,并将测量完的车厢三维图形、图片以及偏载信号发送给生产管理系统;

8、装载检测处理单元在收到装车机plc控制系统的车厢装载完成信号后,控制安装在装车机悬臂头部的多线激光扫描仪,扫描下方已完成装车工作的车厢内轮廓,获取三维轮廓数据信息;同时通过悬臂头部gnss定位装置和惯导纠偏装置获取gnss定位信息和惯导信息,装载检测处理单元进行数据处理分析,形成已完成装车工作的车厢内表面三维轮廓点云数据,利用三维轮廓数据,并结合从生产管理系统获取的车厢信息,按照车厢超偏载计算机制,计算出当前已完成装车任务车厢的超偏载数据,同时,视频监控单元对扫描完成的车厢进行视频拍照形成图形信息,用于后期三维扫描和视频对比;装载检测处理单元将超偏载数据和图形信息通过与接口单元发送到生产管理系统,用于后续对有超载偏载车厢的处理。

9、超偏载计算机制具体实现过程如下:对车厢的装料完成部分进行实时扫描,基于扫描数据实时将扫描探测到的点云数据,进行三维坐标系转换,构建出装车后的货堆三维立体模型,对货堆三维立体模型进行偏载拆分比对,得出车厢货堆的左右偏载差值的数据和前后偏载重量的数据,并结合预设的预警阀值实时语音播报与屏幕显示,其中,

10、左右偏载差值的计算过程如下:

11、(1)在得到车厢三维轮廓点云数据后,计算车厢的左右边界,进而得到无偏的理想状态下的车厢左右重心值g0y,即:

12、g0y=(dl+dr)÷2

13、其中,dl为车厢左边界值;dr为车厢右边界值;

14、(2)将车厢进行左右方向n等分,n值越大越精确,分别计算每一份的体积v及其左右重心值g,即可得车厢实际左右重心值gs,公式如下:

15、

16、由于是等分,每一份体积的底面积相同,根据体积公式v=s×h,因此公式可化简为:

17、

18、其中,hn为每等分的平均高度;gn为等分后每一个的左右重心值,计算方式如步骤(1);

19、(3)最后根据公式:

20、l=g0y-gs

21、l值即为左右偏载差值;

22、前后偏载重量的计算过程如下:

23、在得到车厢三维轮廓点云数据后,计算车厢的前后边界,进而得到车厢前后分界值l中

24、l中=(df+db)÷2

25、其中,df为车厢前边界值;db为车厢后边界值,以前后分界值l中将车厢分为前后两部分,

26、在可以得到物料密度时,根据m=v×ρ可分别计算前后物料质量,进而得到前后偏载质量mc:

27、mc=mf-mb

28、其中,mf为前半部车厢重量;mb为后半部车厢重量;

29、在没有物料密度时,可根据程序实际装载的总重量mz,以及前后物料体积差来计算前后偏载质量mc:

30、

31、其中,vf为前半部车厢体积;vb为前半部车厢体积,

32、根据体积公式v=s×h,因此公式可化简为:

33、

34、其中,hf前半部车厢物料平均高度;和hb后半部车厢物料平均高度。

35、进一步的,本系统还包括超载预警机制,具体实现过程包括:通过车厢侧面车厢型号的喷涂进行视觉识别,准确得知车厢型号与车厢容量标准数据,从而计算出整节车厢的标准重量数据,比对实时重量数据与标准重量数据,并发送到生产管理系统的监控终端,超过预警阀值时,会发出声音报警并在屏幕上显示,其中,

36、超载的计算过程如下:

37、首先计算空车底部平均高度hk,再计算满载后物料平均高度hm,由于车厢满载后车厢底部沉降,还会有一个底部平均高度误差修正值h0,最后可得超载值m超,公式如下:

38、m超=mb-s×(hm-hk+h0)×ρ

39、其中,mb为车厢满载标准重量;s为车厢底面积;ρ为车厢物料密度。

40、进一步的,本系统还包括粘帮检测机制,具体实现过程包括:扫描车厢的四个侧面信息,其中通过对车帮表面信息的提取,通过图形计算得到超出预设标准的车帮范围的点云数据,实现车帮粘连异物的识别,并发送到生产管理系统的监控终端,当识别到车帮粘连异物的时候,会发出声音报警并在屏幕上显示。

41、进一步的,本系统还包括异物检测机制,具体实现过程包括:实时扫描空车厢,对扫描结果的数据进行三维坐标转换,构建出空车厢的立体模型,对该立体模型进行底部平面检测,实现异物识别,并发送到生产管理系统的监控终端,对识别到异物的车厢及时发出声音报警与屏幕显示。

42、进一步的,本系统还包括车号识别机制,具体实现过程包括:拍摄并记录每节预装车厢信息,包括车型、车号信息,并使车型及车号信息与车厢的三维立体矢量图形与抓拍图像一一对应,同时从系统数据库读取每节预装车厢的车厢信息,与当前识别的车号进行一一比对,并发送到生产管理系统的监控终端,对识别到车厢信息比对有差异时,发出声音报警与屏幕显示。

43、进一步的,本系统包括预警参数设置端口,用于对系统预警阈值的调整控制。

44、进一步的,本系统包括辅助参数设置端口,用于对车厢基础数据的创建修改,所述的车厢基础数据包括但不限于车厢型号、尺寸、货物种类以及对应密度基础数据。

45、本发明所提供的一种列车车厢装载情况的检测控制系统,利用三维激光雷达,检测装车机的装车状态和列车车厢内物料的堆积状况,实时输出该列车箱内的三维动态图像,并融合gnss差分定位、plc通信、视频图像采样分析等技术,实现了对列车车厢装车过程的实时采集,实时分析、实时预警等数据处理过程。。基于对三维立体模型的实时构建与监测,计算出装入列车车厢内货物重量、列车内货物堆积的平整度以及列车重心位置,为装车机操作人员作业,提供重要的参考,在提高生产效率的同时,解决了装车偏载、超载等问题。综上所述,本发明具有降低操作人员的劳动强度以及实现列车的装车满载率、平整度以及偏载率的有效监控的积极效果。

本文地址:https://www.jishuxx.com/zhuanli/20240730/149136.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。