输电用液冷夹板冷却液流量控制方法、系统及存储介质与流程

- 国知局

- 2024-07-30 09:23:31

本发明涉及控制或调节系统,特别涉及一种输电用液冷夹板冷却液流量控制方法、系统及计算机可读存储介质。

背景技术:

1、作为一种利用高温将炭素材料转变为石墨的装置,石墨化炉广泛用于生产锂离子电池和钠离子电池等电池的负极材料。石墨化炉工作时,需要将炉头炉尾的石墨电极与炉外的铜铝排进行连接以形成回路,通电后产生高温进而完成炉内炭素材料的石墨化。通常,炉内炭素材料石墨化转变过程的最高温度在3000℃左右。工业上通常使用夹板来夹持石墨电极并为其输电,夹板通常为铜等金属材质,为了防止夹板被高温烧坏,需要借助液冷流道对夹板进行冷却。

2、石墨化炉工作过程需要消耗大量的电能,且工况复杂,电流和温度多变。其中,流经夹板和电极构成的组件由于电流密度很高,产生的电势差较大,是石墨化炉节电优化的重要环节;而液冷流道内冷却液的流量对夹板-电极组件的电耗具有重要影响,因此需要对其流量加以控制,在避免夹板烧坏的前提下尽可能地降低夹板-电极组件的电势差。

技术实现思路

1、为了解决上述技术问题,本发明提供一种输电用液冷夹板冷却液流量控制方法、系统及计算机可读存储介质,旨在解决目前夹板-电极组件在输电和温度调节的过程中电势差较大,能效较低的技术问题。

2、为实现上述目的,本发明提供一种输电用液冷夹板冷却液流量控制方法,所述夹板利用冷却液进行冷却,用于为石墨化炉的电极提供夹持和输电;

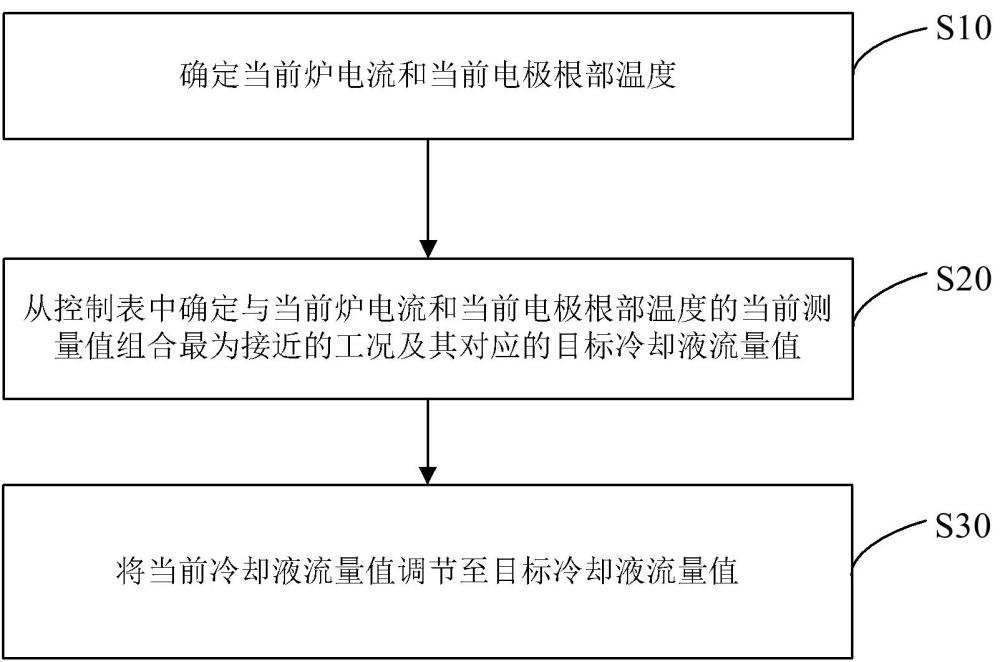

3、所述方法包括以下步骤:

4、确定当前炉电流和当前电极根部温度;

5、从控制表中确定与当前炉电流和当前电极根部温度的当前测量值组合最为接近的工况及其对应的目标冷却液流量值;

6、将当前冷却液流量值调节至目标冷却液流量值;

7、其中,控制表的第一至第三列分别表征炉电流、电极根部温度和目标冷却液流量值,控制表的每行表征工况及各自对应的目标冷却液流量值;

8、当前电极根部温度的测量位置处于电极与炉壳的接触部位,且处于石墨化炉外部。

9、可选地,冷却液流量值调节的方式为:

10、调节冷却液供液泵的转速或调节冷却液供液管路上设有的阀门的开度。

11、可选地,所述控制表中与当前炉电流和当前电极根部温度的当前测量值组合最为接近的工况,为控制表所有工况中与当前测量值组合的加权距离最小的工况,其中加权距离的计算方式表示为:

12、

13、其中,当前炉电流和当前电极根部温度的测量值分别表示为ic和tc;控制表中的炉电流和电极根部温度分别为ii和ti; ki和 kt分别为电流加权系数和温度加权系数;加权距离表示为di。

14、可选地,所述将当前冷却液流量值调节至目标冷却液流量值的步骤之后,所述方法还包括:

15、控制冷却液流入换热器并降至预设冷却温度,再经供液泵送至夹板冷却换热,以循环工作。

16、可选地,所述控制表的形成包括以下步骤:

17、确定多个工况下的炉电流和电极根部温度组合;

18、确定多个冷却液流量参考值;

19、建立夹板-电极组件的电-热-流耦合仿真分析模型;

20、将各个工况对应的炉电流和电极根部温度组合,分别结合冷却液流量参考值并开展仿真分析,得到各个工况对应的多个仿真结果;

21、从各个工况对应的多个仿真结果中确定最优仿真结果;所述最优仿真结果表征夹板温度低于最高温度阈值且夹板-电极总电势差最小的目标冷却液流量值;

22、将各个炉电流和电极根部温度组合与对应的目标冷却液流量值关联起来,得到控制表。

23、可选地,所述炉电流和电极根部温度组合,由以下步骤确定:

24、基于历史运行记录,划分出多个典型工况并求得每一工况下的炉电流平均值和电极根部温度平均值,从而得到多个工况下的炉电流和电极根部温度组合。

25、可选地,所述仿真分析模型为稳态计算模型。

26、可选地,所述仿真分析模型中,夹板和电极之间的接触面添加有接触关系以实现二者之间电流和热量的传递。

27、此外,为实现上述目的,本发明还提供一种输电用液冷夹板冷却液流量控制系统,所述系统用于实现上述任意一项所述的输电用液冷夹板冷却液流量控制方法,所述系统包括测量模块、存储模块、运算模块和执行模块:

28、测量模块包括温度传感器和电流传感器,其中:温度传感器用于测量电极根部温度,电流传感器用于测量通过石墨化炉的炉电流;

29、存储模块用于存储测量模块的测量数据以及控制表;

30、运算模块从测量模块读取测量数据并查询控制表以确定目标冷却液流量值;

31、执行模块从运算模块获得目标冷却液流量值并予以执行。

32、本发明还提供一种计算机可读存储介质,其中存储有输电用液冷夹板冷却液流量控制程序,所述输电用液冷夹板冷却液流量控制程序由处理器加载并运行以执行如上任一项所述的输电用液冷夹板冷却液流量控制方法。

33、下面结合本发明技术方案的原理介绍其有益效果。

34、石墨化炉的输电过程为:电源通过液冷导线(电缆)将电流通过夹板的电流输入端面输入夹板,夹板再通过夹持面将电流传输至炉头的石墨电极,电极的一端被夹板夹持,另一端伸进炉内与炭素材料接触,故电极从夹板获得电流后,再将电流传输至炉内炭素材料,最后再通过炉尾的石墨电极将电流送回电源形成回路。

35、由于液冷导线的散热效果良好,故温度基本恒定,与之直接接触的夹板的电流输入端面的温度也基本稳定。而工作过程炉内炭素材料温度变化显著,其温度变化范围为室温至3000℃之间,故电极的温度对其造成很大影响。当然,夹板-电极组件的温度同时也与其自身流经的电流以及用于夹板冷却的冷却液流量密切相关,并受到环境自然散热的影响。

36、夹板和电极通常具有很好的电接触效果,同时这也意味着二者之间具有较强的传热能力。夹板-电极组件的电耗与二者材质的电阻率密切相关,流经同样的电流的情况下,组件的总电阻越小,则总电势差越低,能效也就越好。但是,夹板为铜等金属材质,电极为石墨等非金属材质,在通常的温度工作区间(室温至数百摄氏度),二者的电阻率随温度的升高而呈现反方向的变化:随着温度升高,夹板材质的电阻率不断增大,而电极材质的电阻率不断减小。因此,增大冷却液流量,提高夹板冷却效果,有助于降低夹板温度,减小夹板材质的电阻率;与此同时,冷却液流量的增大,对于夹板接触的那部分电极产生了较为显著的间接冷却效果提升,同样也有助于降低电极温度,但这反而会增大电极材质的电阻率。面对这一矛盾,对于不同的典型工况,需要确定各工况下最优的冷却液流量:在这个最优冷却液流量下,夹板和电极的温度分布较为适宜,能够达到二者整体上的总电阻最低的技术效果。

37、基于以上分析,为了降低研究成本,避免对石墨化炉正常工作的干扰,本发明技术方案中采取建立夹板-电极组件的电-热-流耦合仿真分析模型的方式,对各典型工况分别设置一系列不同的冷却液流量值并开展对比分析,找出在满足夹板不烧坏前提下(即夹板最高温度低于温度阈值)总电势差最低的计算结果所对应的冷却液流量值,并最终构成控制表供在线控制过程查询。

38、因此,本发明提供的石墨化炉输电用液冷夹板的冷却液流量控制方法,结合石墨化炉生产过程的具体工作特性,着重围绕夹板电阻随温度升高而增大、而电极电阻随温度升高而减小的矛盾,通过大量仿真分析确定各典型工况下总电势差达到最低时所需的冷却液流量值,并以此为基础进行控制方法的设计,这打破了当前公知技术方案的常规,有助于提高夹板-电极组件的输电能效,整个控制方法科学合理、可靠性高、高效节能。

本文地址:https://www.jishuxx.com/zhuanli/20240730/149336.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表