一种机理数据双驱动的复杂薄壁件加工让刀变形补偿方法

- 国知局

- 2024-07-30 09:29:00

本发明属于加工变形补偿领域,涉及一种机理数据双驱动的复杂薄壁件加工让刀变形补偿方法。

背景技术:

1、随着我国航空航天领域的发展,对其关键部件的轻量化及结构强度方面提出了更高的要求。如火箭贮箱箱底、火箭推进剂共底构件等,此类部件具有几何尺寸大、结构强度低、面型复杂及材料难加工等特点,极易在半精加工及精加工阶段产生较大变形。补偿加工的难题,源于复杂薄壁件的变形问题,包括复杂毛坯制造变形、装夹变形、零件自重所致变形和后续加工变形等。若按照与理论设计模型的壁厚差值直接补偿的方式,则无法保证剩余壁厚的精度需求。

2、目前,让刀变形补偿方式主要分为两类:(1)建立让刀变形切削机理模型,基于模型解析值进行补偿;在实际加工中,让刀变形受多源因素影响,解析模型无法将实际工况的因素考虑周全,导致变形解析值与实际让刀变形存在偏差;(2)基于多轮加工数据,结合深度学习进行预测。此方法虽然结合了现场的实际工况,但以纯数据驱动方式进行补偿值预测,未考虑薄壁件材料去除过程中结构改变导致的让刀变形,预测值的局部准确性较差。因此,提出了面向复杂薄壁件的机理数据双驱动让刀变形补偿方法,在机理部分提出了基于实测模型的补偿柔度系数概念,结合建立的深度学习预测模型,完善机理模型的同时对其缺陷进行互补,最终解算出补偿刀位点,实现让刀变形的精确补偿,保证复杂薄壁件加工精度需求。

3、2014年,大连理工大学的魏兆成等在专利cn101791770b中公开了一种自由轮廓曲面铣削加工的让刀误差补偿方法,通过计算加工过程中各轨迹离散节点位置的刀具切触角及轨迹离散节点位置法向量,沿法向等距偏置精加工刀具轨迹实现补偿。但该方法只考虑了切削残留高度对让刀变形的影响,未考虑工件的整体面型变化引入的刀位点位置偏差的影响。2021年,华中科技大学的彭芳瑜等在专利cn112668227b中公开了一种薄壁件让刀变形误差预测模型建立方法及其应用,通过有限元分析建立切削力模型,基于神经网络建立小样本学习模型,根据切削力预测让刀变形误差。此方法考虑了工艺参数对让刀变形的影响,但忽略了工件加工过程的时变刚度及面型偏差对局部变形的影响。2022年,四川航天长征装备制造有限公司的封顺笑等在专利cn113894334a中公开了一种大型薄壁壳体网格蒙皮厚度误差补偿加工方法,以网格变形公差为约束对加工区域进行分组,通过多轮测量及迭代补偿方式控制壳体壁厚变形。该方法完全依赖人工多轮修调保证最终壁厚精度,加工周期长且未从变形机理的角度控制让刀变形误差。

4、目前,尚未提出过一种机理数据双驱动的复杂薄壁件让刀变形补偿方法。

技术实现思路

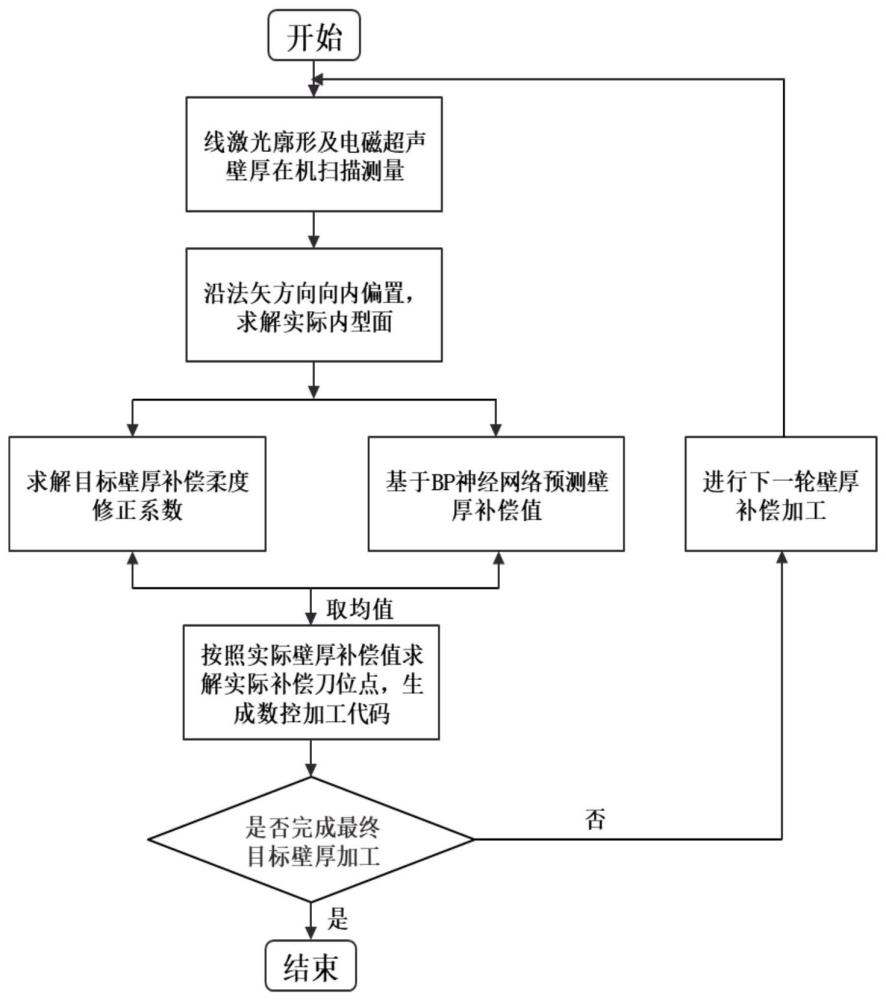

1、本发明主要解决的技术问题是克服现有工艺的不足,针对复杂薄壁件壁厚精度控制难、型面复杂、多轮手动修调耗时长效率低等难题,提出了一种机理数据双驱动的复杂薄壁件加工让刀变形补偿方法。该方法通过线激光及电磁超声在机测量方式,获取工件的实际外廓型及壁厚信息,沿壁厚方向偏置求解实际内型面;虑及补偿量与让刀变形的耦合作用,建立加工中变形补偿机理模型,求解补偿柔度修正系数;基于bp神经网络预测模型,以多轮历史加工数据为训练集,预测壁厚补偿值;以补偿柔度系数与目标壁厚的乘积同壁厚预测补偿值取均值,作为实际壁厚补偿值,沿壁厚法矢向外偏置,求解实际补偿刀位点;以刀位点的法矢及三维坐标为输入,生成数控加工代码,完成复杂薄壁件让刀变形补偿。

2、本发明的技术方案:

3、一种机理数据双驱动的复杂薄壁件加工让刀变形补偿方法,首先,基于待加工工件的面型特征,按照理论模型规划廓形测量轨迹,并根据实测廓形规划壁厚测量轨迹,实现工件廓形及壁厚的在机扫描式自动测量;其次,基于局部面型测点,求解法向矢量,结合壁厚测量数据,向内偏置求解实际内型面点云;然后,建立让刀变形机理及补偿模型,基于多轮在机测量数据,求解壁厚补偿柔度修正系数,结合bp神经网络模型,以同一型号历史加工数据为训练集,将目标壁厚与实测壁厚作为输入条件,预测待加工零件的补偿量,将机理模型预测值与神经网络预测值取均值,即为实际让刀变形补偿量;最后,将补偿刀位点按照数控加工指令规则生成加工代码,完成复杂薄壁件壁厚让刀变形补偿;具体步骤如下:

4、第一步,基于在机测量数据求解工件实际内型面

5、综合考虑机床行程及工件的实际尺寸,在传感器与工件不发生干涉且不超量程的前提下规划在机测量轨迹,通过外置式通讯方法,获取工件的实际廓形信息pi(xi,yi,zi,ai,ci),i≤m,m为廓形采样点总数;基于实际廓形规划电磁超声测厚轨迹,采集工件壁厚信息qj(xj,yj,zj,aj,cj,dj),j≤n,n为壁厚采样点总数;廓形采样点总数m远大于n,通过kd-tree邻域搜索算法,将壁厚信息与廓形信息进行匹配,即得实际廓形各点对应的壁厚值,记为pi(xi,yi,zi,ai,ci,di);

6、根据采样点云密度设定邻域半径,在邻域半径内基于pca点云法向量估计方法,利用近邻点估计平面,通过最小化目标函数,使pi与其近邻点构成的向量与法向量的点乘为零:

7、

8、其中,r为邻域内对应的点数,c为邻域中心点;令s是一个3*3的协方差矩阵,通过求解协方差矩阵最小特征值的特征向量,即为法向量的解;

9、将pi点沿法向量向内偏置对应厚度di的距离,即获得实际内型面的点云数据pi(xi,yi,zi,ai,ci,di):

10、

11、其中,x′,y′,z′为实际内型面的三维坐标;

12、第二步,建立让刀变形机理模型,求解补偿柔度系数

13、在装夹系统稳定的情况下,加工中的壁厚偏差主要是由刀具—工件系统耦合作用产生的挠度让刀变形引起,将此误差设为δd;若加工过程中的进给速度、主轴转速工艺参数保持恒定,则δd表示为:

14、δd=k′df (3)

15、其中,k′为补偿柔度系数,df为实际切削深度;

16、由薄壁壳体计算理论可知,薄壳微元段径向挠度变形计算公式为:

17、

18、其中,f为微元径向铣削力,e,h,μ分别为薄壁件的弹性模量、剩余壁厚及泊松比;

19、铣削力f与实际切削深度、主轴转速及待加工材料属性有关,其计算公式为:

20、f=k*df*zt*n (5)

21、其中,k为切削力系数,zt为每齿进给量,n为主轴转速;

22、将式(5)、(3)代入式(4)中,即解得补偿柔度系数k′为:

23、

24、工件的型面在每轮加工后均会发生变化,因此,补偿柔度系数的预测均面向内型面对应点m1考虑;每轮加工的理论壁厚为h1,w,w=1,...,n;每轮加工的实际壁厚为hi1,w,每轮加工的补偿柔度系数为k′1,w,每轮加工的实际切削深度为df1,w;

25、补偿柔度系数与工件的剩余壁厚密切相关,基于实际切削加工数据,利用多项式插值法对后续加工过程的补偿柔度系数进行预测,则第n+1轮的补偿柔度系数k′1,n+1为:

26、

27、由于补偿量与切削进给量的耦合作用,加工后误差δd1,n+1与实际补偿量c1,n+1并不相等,为保证壁厚精度,则实际补偿量与变形量的累和值为0,即得如下等式:

28、k′1,n+1·(hi1,n-h1,n+1+c1,n+1)-c1,n+1=0 (8)

29、即解得实际补偿量c1,n+1的计算公式为:

30、

31、第三步,基于bp神经网络回归模型预测实际壁厚补偿量

32、复杂薄壁件加工过程中受加工环境及刀具状态等各种条件影响,实际补偿值与机理模型计算值相比会出现偏差。为了实现复杂薄壁件让刀变形的精确控制,采用bp神经网络回归预测模型,预测实际变形补偿值,与机理模型预测值互补,进而保证最终壁厚精度。

33、首先,确定变形影响因子为实际壁厚hi1,w、理论加工壁厚h1,w、主轴转速n、刀具每齿进给量zt,则输入数据集表示为x={x(1),x(2),…,x(l)},l为训练数据集样本数量,x(i)表示历史加工数据的特征向量,表示为其次,将不同单位输入量去量纲化和数量级差别,使输入数据集见得均方差相比很小,提高收敛速度;bp神经网络回归预测模型由输入层、隐藏层、输出层组成,则最终的输出模型表示为:

34、

35、其中,w(1),w(2),b(1),b(2)分别为属于输入层与隐藏层、隐藏层与输出层之间的权重值与偏置值,z(1),z(2)分别为隐藏层与输出层的输入,a(1)为隐藏层的输出,为模型的输出,v()为非线性激活函数;

36、非线性激活函数采用sigmoid函数,该函数的计算公式为:

37、

38、其中,a为输入的自变量;

39、最后,通过反向传播算法沿误差函数下降最快方向更新参数,建立精确求解模型,以部分数据集为测试集,验证bp神经网络回归预测模型,最终将当前加工数据为输入,预测下一轮加工的补偿量c′1,n+1;

40、第四步,根据机理与数据驱动的壁厚补偿值,生成补偿刀位点

41、根据第二步机理解析模型计算得到的补偿值c1,n+1及第三步bp神经网络回归模型预测的补偿值c′1,n+1,求取对应点位的预测值均值,将其作为最终的补偿值其计算公式为:

42、

43、根据最终各点求解的补偿值结合各点位的实际壁厚值与目标壁厚值dti,对实际内廓形的各点位沿法矢方向向外偏置,获取补偿加工刀位点,则刀位点求解公式为:

44、

45、其中,xtool,ytool,ztool为补偿刀位点的位置坐标x,y,z;

46、最终,按照补偿刀位点的位置坐标和法矢,生成补偿加工数控代码,针对复杂薄壁件多轮减薄加工,粗加工阶段按照理论刀轨铣削进行大量材料去除,从半精加工阶段开始重复执行第二步至第四步的工作,即可实现机理数据双驱动的复杂薄壁件让刀变形补偿,实现壁厚的精准控制,满足实际加工需求。

47、本发明的有益效果:本发明提出了一种机理数据双驱动的复杂薄壁件让刀变形补偿方法,基于在机扫描式测量方式,采用外置式控制台,实现了零件的廓形及壁厚数据自动化测量,结合壁厚数据,求解实际内廓面点云数据,建立了复杂薄壁件加工过程中的让刀变形机理模型,综合同一型号薄壁件的历史多轮加工数据建立的预测模型,解得最终补偿值,生成最终数控加工程序。解决了复杂薄壁件加工效率低、壁厚精度难以保证、自动化程度低等难题,本发明所述方法整体操作简单、效率高、全流程自动化、可靠性高,可满足复杂薄壁件实际加工中壁厚精度控制的需求。

本文地址:https://www.jishuxx.com/zhuanli/20240730/149597.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表