一种贵金属实心手表表壳制作工艺的制作方法

- 国知局

- 2024-07-30 09:33:30

1.本技术涉及手表表壳加工的技术领域,尤其是涉及一种贵金属实心手表表壳制作工艺。背景技术:2.表壳通常是手表主体的外壳部件,其作用是包容并保护手表的内在部件,依据材质来划分,表壳可以划分为:不锈钢表壳、钨钢表壳、陶瓷表壳、铝质表壳、铜表壳、塑料表壳等。3.相关技术中,通常采用倒模的方式生产贵金属表壳,需要先利用石膏制造出相适应的模具,随后将金属加热至固态,然后将利用注射的方式将金属注入到模具内,待金属冷却后,将成型的金属从模具中取出,再进行打磨抛光,从而实现成品的生产。4.针对上述中的相关技术,发明人认为上述生产方法对单一金属制成的表壳有较好的生产效率,然而上述方法难以适用于贵金属与玉石共同制成的表壳的制造。技术实现要素:5.为了满足贵金属与玉石共同制成的表壳制造的需求,本技术提供一种贵金属实心手表表壳制作工艺。6.本技术提供的一种贵金属实心手表表壳制作工艺采用如下的技术方案:一种贵金属实心手表表壳制作工艺,依如下步骤实施:步骤一:对所需加工的产品设计坯料图,根据坯料图设计模具并且计算产品坯料的质量m;步骤二:将贵金属切割成为金属粒,将模具安装到粗坯机上,并且使模具与粗坯机电连接,根据质量m将金属粒从模具的入料口投送到模具内的型腔中;步骤三:将模具内的金属粒加热成为金属液,在加热的过程中,保持型腔内空气压力为0.5atm-0.8atm;步骤四:停止加热后,向型腔内充入惰性气体直至金属液冷却至常温,使得金属粒在型腔内形成粗坯;步骤五:将粗坯从型腔中取出,并且对粗坯进行初步打磨,然后对粗坯进行退火处理;将玉石切割为合适的大小,然后对玉石进行粗雕;步骤六:利用开孔机对粗坯开设镶嵌孔,再对粗坯进行退火处理;步骤七:对粗坯的外表面通过磁控溅射法,镀上一层钛膜;步骤八:将玉石压装到粗坯中,然后将粗坯进行精雕;步骤九:将粗坯放入离心光饰机中进行光饰,得到成品手表表壳。7.通过采用上述技术方案,将贵金属以固态的形式放置入模具中,并且将贵金属在模具内加热成为液态,不仅有利于减少贵金属的成型时间,加快贵金属的成型速度,而且有利于减少贵金属在模具水口处成型的体积,有利于减少后续对贵金属水口处加工时造成的贵金属损失;通过使型腔内的空气压力保持在0.5atm-0.8atm,使得液态贵金属中的气泡能够逸出,有利于减少后续成型的粗坯内部的气泡;通过向型腔内充入惰性气体,不仅有利于加速液态贵金属的凝固,而且有利于减少液态贵金属在冷却的过程中与空气的接触,从而减少了液态贵金属在高温下氧化的可能;通过对贵金属进行开孔,并且将玉石压装入贵金属中,从而满足贵金属与玉石共同制成的表壳制造的需求;利用光饰机对贵金属和表壳进行光饰,可以满足表壳的表面平整度的需求。8.优选的,所述步骤七包括以下步骤:a:在粗坯开孔处涂抹火漆,利用火漆对粗坯的开孔处进行遮挡;b:将粗坯放置入镀膜室,对粗坯进行第一次镀膜;c:对完成第一次镀膜的粗坯进行厚度检测,对厚度大于设计标准的粗坯再次进行打磨,对于厚度小于设计标准的粗坯进行第二次镀膜,将符合设计标准的粗坯上的火漆去除。9.通过采用上述技术方案,对粗坯的表面进行镀钛,不仅有利于减少贵金属表壳与空气的接触,从而减少贵金属的氧化,而且有利于提高贵金属表壳的表面硬度,减少贵金属表壳在日常使用时被刮花的发生;利用火漆对粗坯的开孔处进行遮挡,减少因为钛膜覆盖而导致粗坯开孔处硬化,从而导致不便于将玉石压装到粗坯上;此外,通过反复镀膜和反复打磨的方式处理粗坯,有利于提高粗坯的表面平整度。10.优选的,所述步骤九包括以下步骤:a:将粗坯放置入离心光饰机的小桶内,并且向离心光饰机的小桶加入抛光液;b:调整离心光饰机的转速至200rad/min-300rad/min;c:将完成光饰的粗坯放入无水乙醇中浸泡3小时-5小时,最后取出烘干。11.通过采用上述技术方案,因为贵金属与玉石所需的表面光洁度的不同,因此需要将离心光饰机的转速至200rad/min-300rad/min,以减少出现打磨过度导致玉石破碎的发生,然后需要通过在离心光饰中加入抛光液以提高对金属的打磨程度,从而同时满足对贵金属与玉石的打磨需求。12.优选的,所述开孔机包括开孔装置、固定装置和机架,所述开孔装置包括驱动机构和开孔机构,所述开孔机构设置于所述驱动机构上,所述驱动机构设置于所述机架上,所述驱动机构用于驱动所述开孔机构移动,所述固定装置包括输送机构和承托机构,所述承托机构设置于所述输送机构上,所述输送机构设置于所述机架上,所述输送机构用于驱动所述承托机构移动。13.通过采用上述技术方案,利用承托机构承载粗坯,有利于提高粗坯在被开孔时的稳定性,利用输送机构驱动承托机构移动,有利于将粗坯从靠近操作者的一侧输送到靠近开孔机构的一侧;利用驱动机构驱动开孔机构移动,有利于在粗坯不同位置处进行开孔,有利于满足不同粗坯的不同位置处的开孔,开孔机构用于对粗坯进行开孔。14.优选的,所述驱动机构包括第一直线模组和第二直线模组,所述第一直线模组的滑台的运动方向与所述第二直线模组的滑台的运动方向垂直,所述第二直线模组固定设置于所述第一直线模组的滑台上,所述开孔机构固定安装于所述第二直线模组的滑台上。15.通过采用上述技术方案,由于第一直线模组的滑台的运动方向与第二直线模组的滑台的运动方向垂直,有利于实现开孔机构在一个平面内的移动,从而使得开孔机构可对粗坯上不同位置处开孔。16.优选的,所述开孔机构包括支撑架、启动件、连接杆和钻头,所述支撑架与所述驱动机构固定连接,所述启动件与所述支撑架固定连接,所述连接杆与所述支撑架转动连接,所述钻头与所述连接杆可拆卸连接,所述启动件用于驱动所述连接杆转动。17.通过采用上述技术方案,利用支撑架为启动件和连接杆提供支撑,利用启动件驱动连接杆转动,连接杆的转动带动钻头的转动,从而实现对贵金属的开孔。18.优选的,所述输送机构包括调节组件、第一输送组件和第二输送组件,所述调节组件包括主动轴、从动轴和轴套,所述从动轴套设于所述主动轴上,所述轴套套设于所述从动轴上,所述轴套与所述机架滑移连接,所述从动轴与所述轴套转动连接,所述主动轴与所述从动轴滑移连接,所述主动轴与所述机架转动连接,所述第一输送组件用于驱动所述轴套移动,所述第二输送组件用于驱动所述主动轴转动。19.通过采用上述技术方案,利用第二输送组件驱动主动轴转动,主动轴的旋转带动从动轴的旋转,从动轴的旋转带动承托机构的转动,从而实现承托机构旋转角度的调整,由于从动轴与轴套转动连接,并且轴套与机架滑移连接使得轴套不会随从动轴的旋转而旋转,但是轴套的平移会带动从动轴的平移,从而使得第一输送组件可以通过驱动轴套移动来驱动从动轴平移。20.优选的,所述第一输送组件包括第一输送件、齿轮和齿条,所述齿条与所述轴套固定连接,所述齿轮与所述齿条啮合连接,所述第一输送件与所述机架固定连接,所述第一输送件用于驱动所述齿轮转动。21.通过采用上述技术方案,利用第一输送件驱动齿轮旋转,齿轮的旋转带动齿条的移动,从而带动轴套的移动,从而带动从动轴沿主动轴的长度方向移动,从而实现在保持第二转动轴旋转的同时将粗坯从靠近操作者的一侧输送到靠近开孔机构的一侧。22.优选的,所述承托机构包括承托组件和动力组件,所述承托组件包括承托板、旋转台和模板,所述承托板与所述输送机构固定连接,所述旋转台与所述承托板转动连接,所述模板与所述旋转台可拆卸连接,所述模板远离所述旋转台的一侧开设有容置槽,所述动力组件用于驱动所述旋转台旋转。23.通过采用上述技术方案,利用模板固定粗坯以提高粗坯在开孔时的稳定性,利用动力组件驱动旋转台旋转,便于开孔机构开设不同角度的孔;通过使承托板与输送机构固定连接,使得输送机构可驱动承托板旋转和平移。24.优选的,所述动力组件包括蜗杆、侧齿圈和动力件,所述侧齿圈固定安装于所述旋转台远离所述承托板的一侧,所述承托板上开设有供所述侧齿圈贯穿的避让孔,所述蜗杆与所述侧齿圈啮合连接,所述蜗杆与所述承托板转动连接,所述动力件与所述承托板固定连接,所述动力件用于驱动所述蜗杆旋转。25.通过采用上述技术方案,利用动力件驱动蜗杆转动,蜗杆的转动带动侧齿圈带的转动,侧齿圈的转动带动旋转台的转动,从而实现了模板的转动;蜗杆与侧齿圈的自锁使得侧齿圈的转动不会带动蜗杆的旋转,提高了粗坯加工时的稳定性;蜗轮旋转一周,仅会使侧齿圈旋转一齿的角度,使得可以通过蜗轮的旋转,小幅度的调整旋转台的旋转角度,有利于精细地调整开孔的角度。26.综上所述,本技术包括以下至少一种有益技术效果:1.通过向型腔内充入惰性气体,不仅有利于加速液态贵金属的凝固,而且有利于减少液态贵金属在冷却的过程中与空气的接触,从而减少了液态贵金属在高温下氧化的可能;通过对贵金属进行开孔,并且将玉石压装入贵金属中,从而满足贵金属与玉石共同制成的表壳制造的需求;利用光饰机对贵金属和表壳进行光饰,可以满足表壳的表面平整度的需求;2.利用承托机构承载粗坯,有利于提高粗坯在被开孔时的稳定性,利用输送机构驱动承托机构移动,有利于将粗坯从靠近操作者的一侧输送到靠近开孔机构的一侧;利用驱动机构驱动开孔机构移动,有利于在粗坯不同位置处进行开孔,有利于满足不同粗坯的不同位置处的开孔,开孔机构用于对粗坯进行开孔;3.利用第二输送组件驱动主动轴转动,主动轴的旋转带动从动轴的旋转,从动轴的旋转带动承托机构的转动,从而实现承托机构旋转角度的调整,由于从动轴与轴套转动连接,并且轴套与机架滑移连接使得轴套不会随从动轴的旋转而旋转,但是轴套的平移会带动从动轴的平移,从而使得第一输送组件可以通过驱动轴套移动来驱动从动轴平移。附图说明27.图1是本技术实施例整体结构示意图。28.图2是本技术实施例中开孔机构的部分剖视图。29.图3是图2中a部分放大图。30.图4是本技术实施例中承托机构的装配关系示意图。31.图5是图4中b部分放大图。32.图6是本技术实施例中输送机构的结构示意图。33.附图标记说明:1、机架;2、驱动机构;21、第一直线模组;22、第二直线模组;3、开孔机构;31、支撑架;32、钻孔组件;321、启动件;322、连接杆;323、钻头;33、回收组件;331、回收箱;332、抽风管;333、挡尘罩;3331、上挡罩;3332、下挡罩;3333、上法兰;3334、下法兰;3335、导向柱;3336、导向弹簧;4、输送机构;41、调节组件;411、主动轴;412、从动轴;413、轴套;42、第一输送组件;421、第一输送件;422、固定块;423、齿轮;424、齿条;43、第二输送组件;431、第二输送件;432、第一同步轮;434、第二同步轮;435、同步带;5、承托机构;51、承托组件;511、承托板;5111、置物槽;5112、避让孔;512、旋转台;5121、锁合槽;5122、缺口;513、模板;5131、容置槽;5132、收容槽;514、锁合件;5141、锁合杆;5142、锁合弹簧;5143、锁合块;5144、手柄;52、动力组件;521、蜗杆;522、侧齿圈;523、动力件。具体实施方式34.以下结合附图1-附图6对本技术作进一步详细说明。35.本技术实施例公开一种贵金属实心手表表壳制作工艺。一种贵金属实心手表表壳制作工艺依如下步骤实施:步骤一:对所需加工的产品设计坯料图,根据坯料图设计模具并且计算产品坯料的质量m;步骤二:将贵金属切割成为金属粒,将模具安装到粗坯机上,并且使模具与粗坯机电连接,根据质量m将金属粒从模具的入料口投送到模具内的型腔中;步骤三:将模具内的金属粒加热成为金属液,在加热的过程中,保持型腔内空气压力为0.5atm-0.8atm;步骤四:停止加热后,向型腔内充入惰性气体直至金属液冷却至常温,使得金属粒在型腔内形成粗坯;步骤五:将粗坯从型腔中取出,并且对粗坯进行初步打磨,然后对粗坯进行退火处理;将玉石切割为合适的大小,然后对玉石进行粗雕;步骤六:利用开孔机对粗坯开设镶嵌孔,再对粗坯进行退火处理;步骤七:对粗坯的外表面通过磁控溅射法,镀上一层钛膜;步骤八:将玉石压装到粗坯中,然后将粗坯进行精雕;步骤九:将粗坯放入离心光饰机中进行光饰,得到成品手表表壳。36.在步骤一和步骤二中,通过将贵金属以固态的形式放置入模具中,并且将贵金属在模具内加热成为液态,不仅有利于减少贵金属的成型时间,加快贵金属的成型速度,而且有利于减少贵金属在模具水口处成型的体积,有利于减少后续对贵金属水口处加工时造成的贵金属损失;在步骤二和步骤三中,模具由陶瓷材料制成,模具上开设有用于使贵金属成型的型腔,并且在模具上以型腔的开设处为中心埋设有线圈,使得可通过向线圈施加高频变化的电压的方式,使线圈产生不断变化的磁场,不断变化的磁场在金属粒内产生涡流,从而使得金属粒过热融化。37.在步骤三中,在对金属液进行加热的过程中,需要不断抽取型腔内的空气,以使型腔内气压小于大气压,在本实施例中,型腔内的大气压为0.5atm,在其他实施例中,型腔内的大气压还可以是0.6atm、0.7atm和0.8atm。通过使型腔内的空气压力小于大气压,使得液态贵金属中的气泡能够逸出,有利于减少后续成型的粗坯内部的气泡。38.在步骤四中,通过向型腔内充入惰性气体,不仅有利于加速液态贵金属的凝固,而且有利于减少液态贵金属在冷却的过程中与空气的接触,从而减少了液态贵金属在高温下氧化的可能。39.在步骤七中,还包括以下步骤:a:在粗坯开孔处涂抹火漆,利用火漆对粗坯的开孔处进行遮挡;b:将粗坯放置入镀膜室,对粗坯进行第一次镀膜;c:对完成第一次镀膜的粗坯进行厚度检测,对厚度大于设计标准的粗坯再次进行打磨,对于厚度小于设计标准的粗坯进行第二次镀膜,将符合设计标准的粗坯上的火漆去除。40.对粗坯的表面进行镀钛,不仅有利于减少贵金属表壳与空气的接触,从而减少贵金属的氧化,而且有利于提高贵金属表壳的表面硬度,减少贵金属表壳在日常使用时被刮花的发生;利用火漆对粗坯的开孔处进行遮挡,减少因为钛膜覆盖而导致粗坯开孔处硬化,从而导致不便于将玉石压装到粗坯上;此外,通过反复镀膜和反复打磨的方式处理粗坯,有利于提高粗坯的表面平整度。41.在步骤八中,通过对贵金属进行开孔,并且将玉石压装入贵金属中,从而满足贵金属与玉石共同制成的表壳制造的需求。42.在步骤九中,还包括以下步骤:a:将粗坯放置入离心光饰机的小桶内,并且向离心光饰机的小桶加入抛光液;b:调整离心光饰机的转速至200rad/min-300rad/min;c:将完成光饰的粗坯放入无水乙醇中浸泡3小时-5小时,最后取出烘干。43.因为贵金属与玉石所需的表面光洁度的不同,因此需要将离心光饰机的转速至200rad/min-300rad/min,以减少出现打磨过度导致玉石破碎的发生,然后需要通过在离心光饰中加入抛光液以提高对金属的打磨程度,从而同时满足对贵金属与玉石的打磨需求。44.参照图1,在步骤六中,对粗坯进行开孔的开孔机包括开孔装置、固定装置和机架1,开孔装置包括驱动机构2和开孔机构3,开孔机构3设置于驱动机构2上,驱动机构2设置于机架1上,固定装置包括输送机构4和承托机构5,承托机构5设置于输送机构4上,输送机构4设置于机架1上。45.参照图1,驱动机构2用于驱动开孔机构3移动,驱动机构2包括第一直线模组21和第二直线模组22,在本实施例中,第一直线模组21和第二直线模组22均为电机驱动的丝杆型直线模组。丝杆型直线模组作为现有技术,在此不再对其结构进行赘述。第一直线模组21的基台固定安装于机架1上,并且第一直线模组21的丝杆沿竖直方向设置,使得第一直线模组21的滑台可沿竖直方向移动。第二直线模组22的基台固定安装于第一直线模组21的滑台上,并且第二直线模组22的丝杆沿机架1的长度方向设置,使得第二直线模组22的滑台可沿竖直方向移动。开孔装置固定安装于第二直线模组22的滑台上,通过第一直线模组21和第二直线模组22的运动,使得开孔装置可在一个竖直平面内移动,从而便于开孔装置在粗坯的不同位置处开孔。46.参照图1和图2,开孔机构3包括支撑架31、钻孔组件32和回收组件33,支撑架31与第二直线模组22的滑台固定连接,钻孔组件32用于对粗坯进行开孔,回收组件33用于回收开孔过程中钻出的贵金属碎屑。钻孔组件32包括启动件321、连接杆322和钻头323,支撑架31水平设置并且支撑架31的一端与第二直线模组22的滑台固定连接,连接杆322沿竖直方向贯穿支撑架31,并且连接杆322与支撑架31轴承连接,连接杆322与支撑架31转动连接,钻头323可拆卸连接于连接杆322的底端。启动件321用于驱动连接杆322转动,启动件321固定安装于支撑架31上,在本实施例中,启动件321为伺服电机,启动件321的输出轴与连接杆322远离钻头323的一端同轴固定连接。利用启动件321驱动连接杆322转动,连接杆322的转动带动钻头323的转动,从而实现对贵金属的开孔。47.参照图1和图2,回收组件33包括回收箱331、回收袋、抽风机、抽风管332和挡尘罩333,回收箱331固定安装于第二直线模组22的基台上,挡尘罩333固定安装于支撑架31上,抽风管332的一端伸入回收箱331中,另一端与挡尘罩333固定连接,并且抽风管332为软管,抽风机和回收袋均容置于回收箱331内,并且回收袋固定连接于抽风管332伸入回收箱331一端的端部,抽风机固定安装于抽风管332上。在对粗坯进行钻孔时,利用抽风机将挡尘罩333内的贵金属碎屑抽到除尘袋中,从而有利于贵金属碎屑的回收。48.参照图2和图3,挡尘罩333包括上挡罩3331和下挡罩3332,上挡罩3331与下挡罩3332共同围合形成遮挡空间,连接杆322和钻头323均容置于遮挡空间中,下挡罩3332设置于上挡罩3331的底部,上挡罩3331的顶部与支撑架31固定连接,上挡罩3331的底部一体成型有上法兰3333,下挡罩3332的顶部一体成型有下法兰3334,上挡罩3331内还容置有四根导向柱3335,四根导向柱3335分别设置于上挡罩3331的四角处,并且四根导向柱3335均沿竖直方向设置,四根导向柱3335均贯穿下法兰3334并且使得下法兰3334与四根导向柱3335均滑移连接。每根导向柱3335上均套设有一个导向弹簧3336,导向弹簧3336的一端与上挡罩3331固定连接,另一端与下法兰3334抵接。在对粗坯进行钻孔时,下挡罩3332可随着开孔深度的加深而相对于上挡罩3331移动,有利于对金属碎屑进行遮挡。49.参照图1和图4,承托机构5用于对粗坯进行支撑固定,承托机构5包括承托组件51和动力组件52,承托组件51包括承托板511、旋转台512和模板513,承托板511和模板513均呈长方形板状设置,旋转台512呈圆板状设置,承托板511与输送机构4固定连接,承托板511上开设有用于容置旋转台512的置物槽5111,模板513远离旋转台512的一侧开设有用于支撑和固定粗坯的容置槽5131。50.参照图4和图5,模板513与旋转台512可拆卸连接,具体的,模板513上设置有若干个锁合件514,模板513靠近旋转台512的一侧开设有若干个收容槽5132,每个锁合件514分别容置于一个收容槽5132中。锁合件514包括锁合杆5141、锁合弹簧5142和锁合块5143,所述锁合杆5141沿水平方向设置,并且锁合杆5141与收容槽5132的槽壁固定连接,锁合弹簧5142和锁合块5143均活动套设于锁合杆5141上,并且锁合弹簧5142的一端与收容槽5132的槽壁抵接,另一端与锁合块5143的一侧抵接,锁合块5143成t字形设置,并且锁合块5143上固定设置有手柄5144,手柄5144沿水平方向贯穿模板513的一侧,使得使用者可以通过拨动手柄5144以调整锁合块5143的位置,旋转台512靠近模板513的一侧开设有与锁合块5143滑移配合的锁合槽5121,锁合槽5121为t型槽,并且锁合槽5121靠近弹簧与模板513连接的一端开设有供锁合块5143伸入或伸出的缺口5122。51.参照图4,动力组件52用于驱动旋转台512旋转,动力组件52包括蜗杆521、侧齿圈522和动力件523,侧齿圈522固定安装于旋转台512远离承托板511的一侧,承托板511上开设有供侧齿圈522贯穿的避让孔5112,蜗杆521与侧齿圈522啮合连接,蜗杆521与承托板511轴承连接,动力件523与承托板511固定连接,动力件523用于驱动蜗杆521旋转,在本实施例中,动力件523为伺服电机,动力件523的输出轴与蜗杆521同轴固定连接。52.利用动力件523驱动蜗杆521转动,蜗杆521的转动带动侧齿圈522带的转动,侧齿圈522的转动带动旋转台512的转动,从而实现了模板513的转动;蜗杆521与侧齿圈522的自锁使得侧齿圈522的转动不会带动蜗杆521的旋转,提高了粗坯加工时的稳定性;蜗轮旋转一周,仅会使侧齿圈522旋转一齿的角度,使得可以通过蜗轮的旋转,小幅度的调整旋转台512的旋转角度,有利于精细地调整开孔的角度。53.参照图6,输送机构4用于驱动承托机构5移动,输送机构4包括调节组件41、第一输送组件42和第二输送组件43,调节组件41包括主动轴411、从动轴412和轴套413。主动轴411、从动轴412和轴套413均沿机架1的长度方向设置,主动轴411呈长方体柱状设置,从动轴412呈圆柱状设置,轴套413呈圆筒状设置,从动轴412上开设有用于容置主动轴411的容置孔,容置孔沿从动轴412的轴向贯穿从动轴412,主动轴411容置于容置孔中并且主动轴411的侧壁与容置孔的孔壁可相对滑移。从动轴412与承托板511固定连接,使得当从动轴412发生旋转时,承托板511随从动轴412的旋转而倾斜。54.参照图6,轴套413套设于从动轴412上,具体的,从动轴412上套设有轴承,轴承的内环与从动轴412固定连接,轴承的外环与轴套413固定连接,使得轴套413可相对于从动轴412转动。轴套413与机架1通过滑块与滑槽滑移连接,主动轴411与机架1轴承连接。55.利用第二输送组件43驱动主动轴411转动,主动轴411的旋转带动从动轴412的旋转,从动轴412的旋转带动承托板511的倾斜,从而实现承托板511倾斜角度的调整,由于从动轴412与轴套413转动连接,并且轴套413与机架1滑移连接使得轴套413不会随从动轴412的旋转而旋转,但是轴套413的平移会带动从动轴412的平移,从而使得第一输送组件42可以通过驱动轴套413移动来驱动从动轴412平移。56.参照图6,第一输送组件42用于驱动轴套413移动,第一输送组件42包括第一输送件421、固定块422、齿轮423和齿条424,固定块422固定安装于轴套413上,齿条424固定安装于轴套413上,齿轮423与齿条424啮合连接,第一输送件421与机架1固定连接,第一输送件421用于驱动齿轮423转动,在本实施例中,第一输送件421为伺服电机,齿轮423固定套接于第一输送件421的输出轴上。57.参照图6,第二输送组件43用于驱动主动轴411转动,第二输送组件43包括第二输送件431、第一同步轮432、第二同步轮434和同步带435,第一同步轮432固定套接于从动轴412上,第二输送件431与机架1固定连接,第二输送件431与驱动第二同步轮434转动,在本实施例中,第二输送件431为伺服电机,第二同步轮434固定套接于伺服电机的输出轴上,同步带435传动连接于第一同步轮432和第二同步轮434上。58.以上为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240730/149933.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

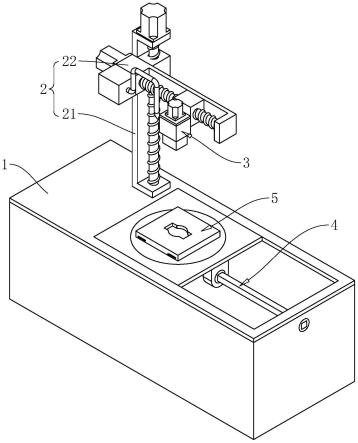

返回列表