基于数据分析的船舶自动抛光机故障监测系统的制作方法

- 国知局

- 2024-07-30 11:04:19

本发明属于机械故障监测,具体是基于数据分析的船舶自动抛光机故障监测系统。

背景技术:

1、抛光机是一种电动工具,抛光机由底座、抛盘、抛光织物、抛光罩及盖等基本元件组成。电动机固定在底座上,固定抛光盘用的锥套通过螺钉与电动机轴相连。抛光织物通过套圈紧固在抛光盘上,电动机通过底座上的开关接通电源启动后,便可对试样施加压力在转动的抛光盘上进行抛光。

2、专利公开号为cn115931416b的发明公开了一种基于数据分析的淋砂机故障检测系统,包括服务器,服务器通讯连接有数据采集单元、机体启动安全分析单元、动力机构故障分析单元、传动机构故障分析单元、淋砂均匀状态分析单元、故障预警反馈单元和执行终端;本发明,采用数据分析的方式,通过对淋砂机的主体机构进行逐一的故障检测分析,并采用相应的解决方式,从而在实现了对淋砂机产生故障的准确分析的同时,也实现了淋砂机的故障预警控制操作,保证了淋砂机的运行的稳定性和安全性。

3、而抛光机在对船舶进行加工的过程中,其抛光机上的用于抛光的工件为消耗品,当对船舶进行抛光的过程中,当抛光效果存在异常时,并不能及时的判断故障位置,当仅仅为抛光设备中的工件磨损值达到工件使用寿命时,若此时对设备判断为故障,再对故障点进行排查时,不仅对工人的时间造成浪费,而且会降低设备的使用效率。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一;为此,本发明提出了基于数据分析的船舶自动抛光机故障监测系统,用于解决上述所提出的技术问题。

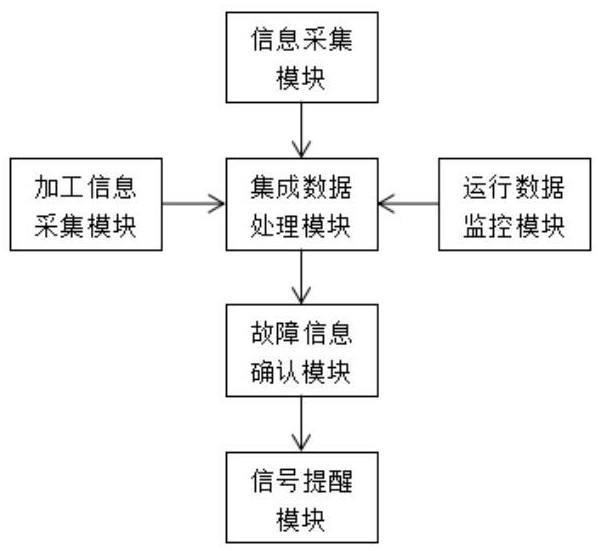

2、为实现上述目的,根据本发明的第一方面的实施例提出基于数据分析的船舶自动抛光机故障监测系统,包括:

3、加工信息采集模块,用于对产品的加工信息进行采集,并将其传输至集成数据处理模块,加工信息指产品加工前表面的粗糙度和产品加工后表面的粗糙度和所加工的产品的表面积以及对应的粗糙度均匀值,粗糙度均匀值指通过对产品表面的粗糙度进行分析,得到产品表面出现的异常区域的总数量,以及对应的每个异常区域中的偏差值与横向距离,对上述的参数进行计算,得到产品的加工后表面的粗糙度均匀值;

4、集成数据处理模块,用于接收基本信息、运行数据和加工信息,并对其进行分析得到设备使用时的工作系数,基本信息指目标设备的标准使用时长,运行数据指目标设备在运行时对应的运行压力以及目标设备的运行时长,通过先得到工件此时使用的损耗系数,之后对产品加工前与加工后的粗糙度进行比较,得到此时的粗糙度变化值bc,之后再对上述参数进行处理,得到此次工件使用的工作系数,将此次工作系数与前一次工作系数进行对比,得到差值,将差值与阈值x2进行比较得到异常信号和正常信号,并传输至故障信息确认模块;

5、故障信息确认模块,用于将所接收的信号进行处理,并分别生成对应的替换信号和设备故障信号,同时分别将其传输至信息提醒模块;

6、信息提醒模块,用于根据替换信号和设备故障信号,分别生成对应的提醒信息传输至对应的管理人员。

7、优选的,粗糙度均匀值的计算方法为:

8、s11:对产品加工后的粗糙度进行检验,获取到加工后产品的每个位置的粗糙度,并将其在二维坐标中进行显示,从而得到加工后产品表面的粗糙度的线性图像;

9、s12:对二维线性图像进行处理,首先获取到线性图像中数据的众数,将其作为粗糙度平均值;

10、s13:获取到线性图像中出现的连续的异常点,异常点即为不在粗糙度的平均范围内的点,将此处出现的连续的异常点中的最值与粗糙度的平均值进行相减,并对其进行绝对值处理,得到数据的偏差值,其中最值包括最大值和最小值,同时获取到对应的连续异常点的横向距离,横向距离即为连续的异常点区域中,第一个异常点与最后一个异常点在产品表面之间的距离,将其标记横向距离;

11、s14:获取到线性图像中所有的偏差值以及对应的横向距离,同时将其偏差值标记为dpi,将横向距离标记为dhi,i=1、2、3、……、n,表示存在n个异常点区域,dpi与dhi中的i一一对应;

12、之后采用公式得到产品的粗糙度均匀值ry,其中a为阈值,且a>1,为影响系数,s为图像中异常区域的总数量;

13、当粗糙度均匀值ry大于阈值x1时,将生成故障信号传输至集成数据处理模块,当粗糙度均匀值ry小于等于阈值x1时,则不对其进行处理。

14、优选的,工作系数的获取方法为:

15、s21:获取到工件使用的累计时长tl,累计时长即为工件每次使用时间的总和,根据公式得到工件此时的损耗系数shj,j=1、2、……、m,表示此时为工件的第m次使用,其中p为工件使用时的压力,为使用系数;

16、s22:先获取到产品加工后的粗糙度变化值,粗糙度变化值即为加工前粗糙度的值与加工后粗糙度平均值之差,将其标记为bc;

17、s23:之后对使用的工作系数进行计算,即采用公式得到此时使用时的工作系数gzj,其中smj表示此次产品的加工面积,sm表示工件对产品加工的总面积,tj表示工件对此次产品加工的时长,为影响因子,、、为对应的权值。

18、优选的,异常信号和正常信号的获取方式为:

19、获取到前一次的工作系数gz(j-1),将gz(j-1)与gzj进行比较,当两个工作系数之间差值大于等于阈值x2时,将生成异常信号传输至故障信息确认模块,当工作系数小于阈值x2时将生成正常信号并传输至故障信息确认模块。

20、优选的,替换信号和设备故障信号的获取方法为:

21、当接收到异常信号时,获取到此时工件的累计时长,当其工件累计时长超过阈值x3时,表示此时工件的使用的累计时长已达到标准使用时长,此时生成替换信号,并传输至信息提醒模块;

22、当工件累计时长小于阈值x3时,则生成设备异常信号并传输至信息提醒模块。

23、优选的,还包括信息采集模块,对目标设备使用时的基本信息进行采集并传输至集成数据处理模块。

24、优选的,还包括运行数据监控模块,用于对运行数据进行采集,并将其传输至集成数据处理模块。

25、优选的,还包括故障位置预测模块,当故障信息确认模块生成设备异常信号时,将其传输至故障位置预测模块,之后故障位置预测模块对设备运行时每个运行部位的运行参数进行检验,当获取到异常参数位置时,同时获取到对应位置的保养间隔时间,从而对故障位置进行定位。

26、与现有技术相比,本发明的有益效果是:先通过对产品加工后的粗糙度进行分析,得到产品加工后表面粗糙度均匀值,根据粗糙度均匀值得到此时目标设备中工件的工作状态,再由目标设备中工件的工作累计时长等信息进行处理,得到工件此时的工作系数,将工作系数之间进行对比,从而来判断工件此时使用的状态,通过将工件的使用状态进行处理和判断,一方面可以快速的对工件的使用状态进行判断,来及时将更换新工件,保证对产品加工的效率,另一方面,当判断为设备故障异常时,通过对设备的运行参数的监控以及对应部位的保养间隔时间来及时对故障部位进行定位和检修,减少对故障位置查找时间,从而减少设备停机时间,提高设备的使用率。

本文地址:https://www.jishuxx.com/zhuanli/20240730/155343.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表