一种用于深海螺旋轴流式油气混输泵的输送系统及其方法

- 国知局

- 2024-07-30 11:52:10

本发明涉及深海油气水下生产技术,属于油气田开发领域,具体涉及一种用于深海螺旋轴流式油气混输泵的输送系统及其方法。

背景技术:

1、深海特殊环境下,油气田开发往往采用水下生产模式,对于边际油气田、卫星油气田以及进入生产中后期的油气田的水下生产,必须依赖水下多相增压技术;水下多相增压技术,不仅可以解决储层原始能量不足问题,从而将储层产出油气在合适位置增压后,通过长距离混输管道输送至中心平台,而且可降低井口压力,从而提高产量及采收率,提升边际油气田及卫星油气田的经济效益,延长老油气田寿命。深海螺旋轴流式油气混输泵是水下增压技术的关键设备;

2、螺旋轴流式油气混输泵与其上下游的混输管道共同组成深海油气水下生产的泵管系统。泵管系统的稳定运行,取决于泵、管两个相互关联的部分;在稳定井底入流条件下,气液混合物经过长距离的海底混输管道,演化出多样的流型特征,如水力段塞流等稳态流型以及严重段塞流等非稳态流型;不同流型在时空上表现出各自的波动特征,直观表现为含气率、压力等的波动,使得泵管系统中螺旋轴流式油气混输泵的安全、高效运行存在以下问题;

3、一、螺旋轴流式油气混输泵入口端多相流动体系的均化技术决定上游来流体系的波动特征对螺旋轴流式油气混输泵的泵效、载荷的不利影响程度;均化技术通过均化器实现来流多相流动体系的均匀调整,消除体系的相分布、压力分布的波动性。目前常用均化器为罐式均化器,其均化能力受限于罐的体积,且单一尺寸的罐对不同流型的不同尺度波动性的适应性较差,即为提升罐内气液的混合效果,均化器内部往往布置多孔管等多孔装置,一方面,流动截面积减小导致气液流动阻力增加;另一方面,深海油气田开发普遍面临砂、蜡、垢、水合物等固相流动风险问题,容易堵塞孔眼;

4、二、螺旋轴流式油气混输泵入口端多相流动体系的水下多相测量技术决定螺旋轴流式油气混输泵运行工况实时判断的准确性;水下多相测量技术包括两种方法:装置直接测量方法及模型间接预测方法。装置直接测量方法需要在螺旋轴流式油气混输泵入口端上游专门安装用于测量各相流量及相分率的水下多相流量计,专门配置多相流量计,不仅增加经济成本,而且测量参数远超过螺旋轴流式油气混输泵工况判断需求,造成性能过剩;模型间接预测方法受限于多相流动模型及求解算法的准确度及分辨率,此外,缺乏装置直接测量方法与模型间接预测方法之间的关联,无法对数据进行综合利用;

5、三、螺旋轴流式油气混输泵的调控技术决定深海泵管系统运行的稳定程度。现有技术条件下,调控目标为螺旋轴流式油气混输泵的许用运行范围,通过调控回流液相流量以改善泵入口端流动条件,从而避免高含气率下的干转运行等危险工况。由于缺少与中心平台在特定生产周期内测量数据的关联,无法设定螺旋轴流式油气混输泵最佳运行范围调控目标,泵出口端流动条件的调控无法实时调控,难以为深海泵管系统中螺旋轴流式油气混输泵下游设备的平稳运行创造稳定条件;

6、因此,目前螺旋轴流式油气混输泵的输送系统中存在均化器效果有限、混输泵入口端参数难以确定、螺旋轴流式油气混输泵调控无法实时闭环实施等技术难题,并且各技术之间的关联性较弱导致技术无法一体化设计与实施。

技术实现思路

1、本发明目的在于提供一种用于深海螺旋轴流式油气混输泵的输送系统,根据不同生产场景进行调整,不仅使得螺旋轴流混输泵平稳运行,而且实现对螺旋轴流混输泵的入口端、出口端流动条件的实时且闭环调控。

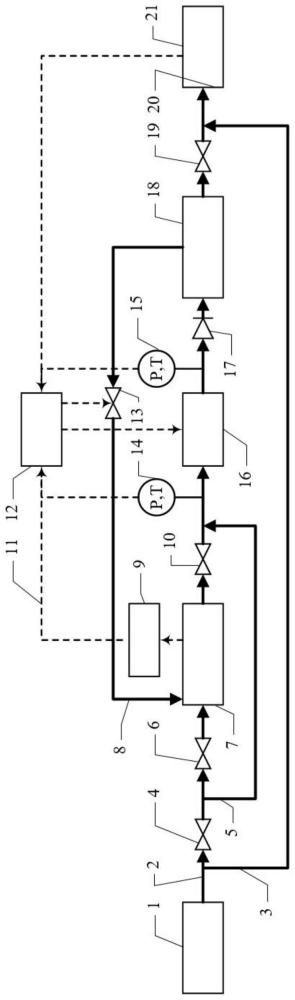

2、为实现上述目的,本一种用于深海螺旋轴流式油气混输泵的输送系统,包括:

3、气液混输均化系统,具有上游设备、管式螺旋均化器、螺旋轴流混输泵、气液分离器、以及中心平台;

4、上游设备依次与上游管线、管式螺旋均化器、螺旋轴流混输泵、气液分离器、下游管线、中心平台连接;

5、上游管线上分别通过第一旁通管线与中心平台、第二旁通管线与螺旋轴流混输泵连接,且上游管线与管式螺旋均化器、第一旁通管线、第二旁通管线连接的三个管路受控制切换开闭;

6、气液混输测量系统,具有第一压力温度传感器、第二压力温度传感器、以及测量管式螺旋均化器输出端液膜厚度的测量器;

7、第一压力温度传感器、第二压力温度传感器相应位于螺旋轴流混输泵的入口端与出口端;

8、气液混输控制系统,具有控制器;

9、控制器接收气液混输测量系统的测量信号、以及中心平台的气相及液相流量的反馈信号,并实时控制螺旋轴流混输泵的动作。

10、进一步的,所述第一旁通管线、第二旁通管线均连接在上游管线靠近管式螺旋均化器的一侧;

11、第一旁通管线的另一端连接在下游管线靠近气液分离器的一侧。

12、进一步的,所述气液分离器的液相输出端通过循环管线与管式螺旋均化器输入端连接;

13、控制器控制循环管线上用于开度调整的节流阀。

14、优选方案,所述上游管线上依次设有第一阀门、第二阀门,管式螺旋均化器与气液分离器之间设有第三阀门,气液分离器与中心平台之间设有第四阀门;

15、第一阀门、第二阀门、第三阀门、第四阀门均受控制器控制进行开闭。

16、进一步的,自带开闭的第二旁通管线一端连接在第一阀门与第二阀门之间、另一端连接在第三阀门与螺旋轴流混输泵之间;

17、自带开闭的第一旁通管线一端连接在上游设备与第一阀门之间、另一端连接在第四阀门与中心平台之间。

18、优先方案,所述螺旋轴流混输泵与气液分离器之间设有单向阀;

19、单向阀使得气液从螺旋轴流混输泵单向流向气液分离器。

20、进一步的,所述管式螺旋均化器具有支撑管体、同轴固定在支撑管体内的中心轴、以及固定在中心轴上的多级螺旋叶片;

21、沿着上游管线至螺旋轴流混输泵方向上,多级螺旋叶片的螺距逐渐减小。

22、进一步的,多级螺旋叶片分为螺距逐渐减小且平滑连接的第一级螺旋叶片、第二级螺旋叶片、以及第三级螺旋叶片;

23、位于支撑管体输出端处设有与测量器相匹配的发射探头。

24、本发明目的在于还提供一种用于深海螺旋轴流式油气混输泵的输送方法,能够对第一旁通管线、第二旁通管线、以及上游管线进行切换调整以适用于不同生产场景,并通过管式螺旋均化器及循环管线中的液相回流,避免含气率、压力间歇变化对螺旋轴流混输泵的影响,实时调控螺旋轴流泵动作,实现对螺旋轴流混输泵的入口端、出口端流动条件的实时且闭环调控。

25、一种用于深海螺旋轴流式油气混输泵的输送方法,具体包括以下步骤:

26、a.在深海油气田开发初期,当储层产出的气液混合物压力较大,不需要螺旋轴流混输泵增压时,上游管线与第二旁通管线连接、与管式螺旋均化器连接均处于关闭状态,第一旁通管线处于打开状态,产出的气液混合物从上游设备、部分上游管线、第一旁通管线、下游管线输送至中心平台;

27、深海油气田开发一定年限后,当储层产出的气液混合物压力减小,需要螺旋轴流混输泵启动进行增压时,上游管线与第一旁通管线连接、与管式螺旋均化器连接均处于关闭状态,第二旁通管线处于打开状态,螺旋轴流混输泵启动进行增压,产出的气液混合物从上游设备、部分上游管线、第二旁通管线、螺旋轴流混输泵、气液分离器、下游管线输送至中心平台;

28、b.第一压力温度传感器、第二压力温度传感器相应测量螺旋轴流混输泵入口端、出口端的压力与温度,当检测气液相压力分布稳定时,则不需要进行均化处理,维持第二旁通管线处于打开状态;

29、当检测气液相压力分布非稳定,则需要进行均化处理,上游管线与第一旁通管线连接、与第二旁通管线连接均处于关闭状态,上游管线与管式螺旋均化器连接处于打开状态;

30、产出的气液混合物从上游设备、上游管线、进入管式螺旋均化器中,通过螺距逐渐减小的多级螺旋叶片使得气液两相流转变为由沿着管壁的环状液膜和位于管道中心的连续气芯组成的均匀螺旋流,均化后的气液混合物从螺旋轴流混输泵、气液分离器、下游管线输送至中心平台;

31、c.测量器实时测量管式螺旋均化器输出端的液膜厚度,确定含气率;当含气率较大时,控制器增大节流阀的开度,液相通过循环管线从气液分离器、进入管式螺旋均化器中,降低螺旋轴流混输泵入口端的含气率;当含气率较小时,控制器减小或关闭节流阀的开度;

32、控制器接收中心平台对输出的气相及液相流量的反馈信号,并将其作为调控目标,实时调控螺旋轴流混输泵的动作,实现螺旋轴流混输泵入口端、出口端流动条件的实时且闭环调控。

33、与现有技术相比,本一种用于深海螺旋轴流式油气混输泵的输送系统由于上游管线连接管式螺旋均化器、以及第一旁通管线、第二旁通管线,相应连接能够切换开闭,以匹配螺旋轴流混输泵的使用、以及不同的流型,实现不同生产场景下进行调整;

34、由于气液混输控制系统接收气液混输测量系统的测量信号、以及中心平台的气相及液相流量的反馈信号,并控制螺旋轴流混输泵的动作、循环管线上节流阀的开闭,一方面通过液相回流以调整含气率,确保螺旋轴流混输泵当前条件下的稳定运行及平稳输出,另一方面实现螺旋轴流混输泵的入口端、出口端流动条件的实时且闭环调控,为下游生产运行提供稳定条件;

35、由于管式螺旋均化器具有螺距随气液相流向逐渐减小的多级螺旋叶片,使得均化作用力逐渐加强,能够将气液两相流逐步转变为均匀的螺旋流,减弱或消除气液混输的含气率、压力等间歇变化,可有效应对深海混输管道内演化形成的各种多相流型,并且内部无流动截面积小的小孔等复杂结构,降低管式螺旋均化器内的压力损耗,更利于应对深海油气田开发普遍面临的砂、蜡、垢、水合物等固相流动风险问题;

36、由于通过气液混输测量系统进行直接测量,充分利用管式螺旋均化器产生的螺旋流,建立低成本的准确测量手段,利用中心平台对气相及液相流量平均处理进行模型间接预测,将直接测量方法与模型间接预测方法结合,为螺旋轴流混输泵实时调控提供了可靠的调控目标,满足泵管系统稳定运行的需求;

37、由于第一旁通管线、第二旁通管线均连接在上游管线靠近管式螺旋均化器的一侧,第一旁通管线的另一端连接在下游管线靠近气液分离器的一侧,产出的气液混合物从上游管线、第一旁通管线、下游管线输送至中心平台,可保障清管作业,并避免第一旁通管线、第二旁通管线过长造成管线浪费。

本文地址:https://www.jishuxx.com/zhuanli/20240730/158064.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表