一种智能化调压器测试系统及其使用方法与流程

- 国知局

- 2024-07-30 12:04:49

本发明涉及燃气调压器测试,具体涉及一种智能化调压器测试系统及其使用方法。

背景技术:

1、燃气调压器的静特性是指调压器实际出口压力随进口压力和流量变化而变化的特性口。国家标准gb790-2020在第7.6.1条中规定了城镇燃气调压器静特性试验的检验过程。首先在进口压力等于p1av、流量为(1.~1.2)qmin的工况下,将调压器出口压力调整至初设出口压力p2int,或采用制造单位明示的初始状态设定方法,完成初设后进行后续操作,测定一条静特性线。

2、现有技术中,文献cn1753054a公开了一种调压器测试系统及测试方法,包括主气路,主气路上依次连接设置入口调压器、入口截断阀、待测调压器、出口截断阀流量调节阀,待测调压器的进出口两端分别设置有入口压力表和出口压力表,分别检测待测调压器进出口两端的压力值;入口调压器与主气路的入口处连接有第一支路,入口截断阀与主气路的入口处连接有第二支路,出口截断阀连接有第三支路,第三支路上设置有第七电磁阀,第七电磁阀与第三指挥器串联连接,与第三电磁阀并联连接,流量调节阀调节主气路出口端的流量大小。然而,该方案无法实现智能化检测/测试。

3、文献cn103439125a公开的燃气调压器调压性能检测装置及检测方法,包括气路部分和控制部分,其流量控制阀、流量传感器及软件pid控制算法实现流量的闭环控制,为被测调压器的出口提供精准的流量调节。检测方法步骤:开始测试,初始化器件及变量,关闭压力测量,出口压力测量,调压静特性测试,判断被测件是否合格;测试结束。该方案虽然在一定程度上实现了燃气调压器的智能化测试,但其仍然有待优化。

4、目前,国内外调压器厂家虽然都有成熟的检测方法和检测设备,但在燃气调压器测试过程中还面临如下问题:对每一种规格(公称直径)的调压器,都必须设立一条独立的管线及检测平台,导致车间内通常布置有大量且占地面积非常大的检测系统,平均每条管线及检测平台占地面积约为6~8㎡,如果是配置10条不同规格的管线及检测平台,则需要60㎡以上的空间;无法实现不同规格调压器检测的快速切换。以dn300调压器切换为dn100调压器为例,整个切换过程(dn300调压器拆除、dn100调压器安装)中需要耗时约一小时,且需要至少两个人配合行车才能完成。

技术实现思路

1、至少为了解决背景技术中提到的技术问题,本发明目的在于提供一种智能化调压器测试系统及其使用方法。

2、本发明采用了如下技术方案。

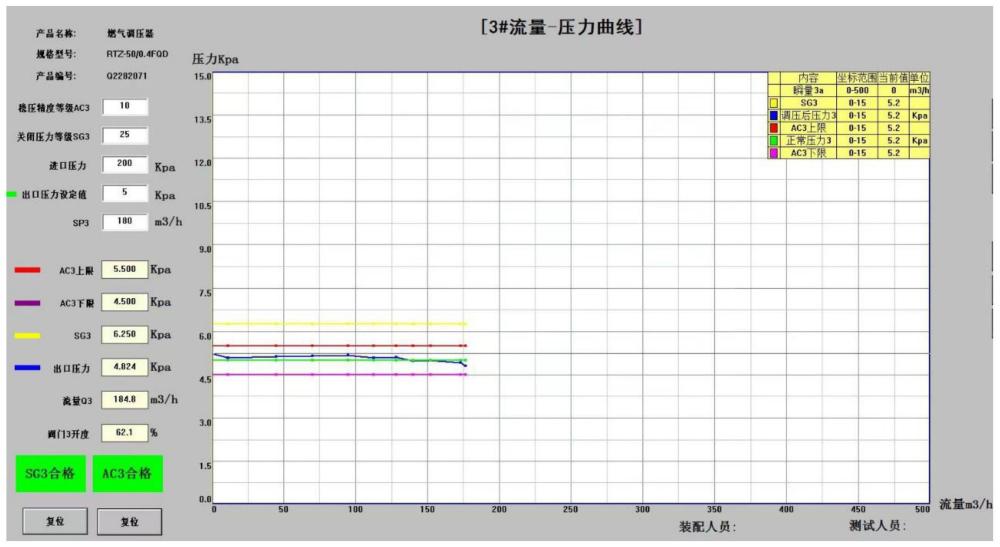

3、一种智能化调压器测试系统,包括供气主管和排气主管,供气主管与排气主管之间连接有自控(自动控制)测试单元,自控测试单元包括流量计、压力变送器、温度变送器、气源调压器(调试气源压力大小的调压器)、待测试调压器、流量调节阀、电动球阀,流量计连接供气主管,电动球阀连接排气主管,流量计、压力变送器、温度变送器、气源调压器、流量调节阀、电动球阀均连接中控系统,中控系统的处理模块执行程序时实现以下功能:控制流量计、压力变送器、温度变送器、气源调压器、流量调节阀、电动球阀在预设时间开启、关闭并按照相应的设定值运行;实时反馈、记录流量计、压力变送器、温度变送器、气源调压器、流量调节阀、电动球阀反馈的数据,将所得数据形成流量-压力相对曲线,并与预设的阈值曲线同步输出形成测试结果数据图。

4、进一步地,自控测试单元还包括间隔、同轴布置的第一转盘、第二转盘,每个转盘上设置有多个不同直径的短管组件,所有短管组件环绕转盘中心均匀布置,短管组件的轴线与转盘轴线平行,第一转盘的短管组件上设置有连接流量计、压力变送器、温度变送器和气源调压器,第二转盘的短管组件上设置有流量调节阀和电动球阀;气源调压器、流量计、流量调节阀和电动球阀均固定连接在相应的短管组件上,且能够随着转盘运行而同步转动。

5、进一步地,第一转盘和第二转盘的中心轴均连接电机,电机连接中控系统,通过中控系统控制电机按照预设值转动并使转盘旋转指定角度后暂停。

6、进一步地,流量计通过带法兰的软管连接供气主管,电动球阀通过带法兰的软管连接排气主管。

7、进一步地,每个转盘上能够布置dn~dn400mm的若干个短管组件。

8、为了提高测试系统的稳定性,每个转盘的宽度为短管组件长度的1/3~3/4,每个短管组件通过管卡夹住、固定。

9、为了进一步提高测试系统的稳定性,在每个转盘上设置有限位孔,在位于限位孔下方的支座上设置有卡孔,采用限位杆同时插入限位孔和卡孔后以实现对转盘的限位。采用这样的结构,能够实现测试系统的双重稳固,一方面借助于电机停止/暂停实现转盘固定不动,另一方面通过限位杆限制转盘转动。

10、进一步地,第二转盘的短管组件上也设置有压力变送器、温度变送器。

11、一种采用前述智能化调压器测试系统的使用方法,步骤包括:

12、步骤1,根据待测试调压器的直径选用合适的短管组件a;

13、步骤2,控制电机按照预设值转动并使两个转盘分别旋转指定角度后暂停,此时,第一转盘和第二转盘上的短管组件a正对且位于同一轴线;

14、步骤3,将待测试调压器吊装至两个短管组件a之间,并进行安装,使两个短管组件a与待测试调压器连通;

15、步骤4,将限位杆同时插入限位孔和卡孔,实现对转盘的锁死、限位;

16、步骤5,选用合适规格的带法兰的软管连接供气主管和流量计,选用合适规格的带法兰的软管连接排气主管与电动球阀,此时,供气主管、流量计、压力变送器、待测试调压器、温度变送器、流量调节阀、电动球阀、排气主管连接在一起;

17、步骤6,按照测试要求,在中控系统设定测试参数,包括压力等级、压力设定值、上限值、下限值、流量值、阀门开度等,测试参数设定具体值由本领域技术人员按照标准规范或用户需求设定;

18、步骤7,执行测试:实时反馈、记录流量计、压力变送器、温度变送器、流量调节阀、电动球阀反馈的数据,将所得数据形成流量-压力相对曲线,并与预设的阈值曲线同步输出形成测试结果数据图。

19、为了更加方便操作,步骤2中,转盘旋转指定角度后,短管组件a位于转盘的中心侧方。

20、有益效果:本发明显著减小了车间内多条管线及检测平台的占地空间,即使配置十条不同规格的管线及检测平台,仅需要10㎡的空间就能够满足要求,相比于现有的布置方式能够缩小约70%的占地空间;采用本发明的方案,能够实现不同规格调压器检测的快速切换,以dn300调压器拆除、dn100调压器安装为例,整个切换过程耗时可降低至20~30分钟,且只需要一名操作人员配合行车即可完成;本发明中的调压器测试系统,不仅稳定性好,而且其在使用过程中的灵活性好,还具有方便操作的优势,切换操作时尤其灵活、轻松;采用本发明的方案,降低了调压器测试前的操作难度,大幅提高了调压器的测试效率和测试结果的准确性,能够反馈整个测试过程,并以曲线精确反馈测试结果(并非传统的点值结果)。

技术特征:1.一种智能化调压器测试系统,包括供气主管和排气主管,供气主管与排气主管之间连接有自控测试单元,其特征在于:自控测试单元包括流量计(10)、压力变送器(11)、温度变送器(12)、气源调压器(16)、待测试调压器(18)、流量调节阀(13)、电动球阀(14),流量计(10)连接供气主管,电动球阀(14)连接排气主管,流量计(10)、压力变送器(11)、温度变送器(12)、流量调节阀(13)、电动球阀(14)均连接中控系统,中控系统的处理模块执行程序时实现以下功能:控制流量计(10)、压力变送器(11)、温度变送器(12)、气源调压器(16)、流量调节阀(13)、电动球阀(14)在预设时间开启、关闭并按照相应的设定值运行;实时反馈、记录流量计(10)、压力变送器(11)、温度变送器(12)、气源调压器(16)、流量调节阀(13)、电动球阀(14)反馈的数据,将所得数据形成流量-压力相对曲线,并与预设的阈值曲线同步输出形成测试结果数据图。

2.根据权利要求1所述的智能化调压器测试系统,其特征在于:自控测试单元还包括间隔、同轴布置的第一转盘(21)、第二转盘(22),每个转盘上设置有多个不同直径的短管组件(25),所有短管组件(25)环绕转盘中心均匀布置,短管组件(25)的轴线与转盘轴线平行,第一转盘(21)的短管组件(25)上设置有连接流量计(10)、压力变送器(11)、温度变送器(12)和气源调压器(16),第二转盘(22)的短管组件(25)上设置有流量调节阀(13)和电动球阀(14);流量计(10)、流量调节阀(13)和电动球阀(14)均固定连接在相应的短管组件(25)上,且能够随着转盘运行而同步转动。

3.根据权利要求2所述的智能化调压器测试系统,其特征在于:第一转盘(21)和第二转盘(22)的中心轴均连接电机(23),电机(23)连接中控系统,通过中控系统控制电机(23)按照预设值转动并使转盘旋转指定角度后暂停。

4.根据权利要求1-3任一项所述的智能化调压器测试系统,其特征在于:流量计(10)通过带法兰的软管连接供气主管,电动球阀(14)通过带法兰的软管连接排气主管。

5.根据权利要求4所述的智能化调压器测试系统,其特征在于:每个转盘上能够布置dn15~dn400mm的若干个短管组件(25)。

6.根据权利要求5所述的智能化调压器测试系统,其特征在于:每个转盘的宽度为短管组件(25)长度的1/3~3/4,每个短管组件(25)通过弧形管板(24)夹住、固定。

7.根据权利要求6所述的智能化调压器测试系统,其特征在于:在每个转盘上设置有限位孔(26),在位于限位孔(26)下方的支座上设置有卡孔,采用限位杆同时插入限位孔(26)和卡孔后以实现对转盘的限位。

8.根据权利要求9所述的智能化调压器测试系统,其特征在于:第二转盘(22)的短管组件(25)上也设置有压力变送器(11)、温度变送器(12)。

9.一种采用权利要求4-8任一项所述智能化调压器测试系统的使用方法,其特征在于,步骤包括:

10.根据权利要求9所述的使用方法,其特征在于:步骤2中,转盘旋转指定角度后,短管组件a(251)位于转盘的中心侧方。

技术总结本发明提供了一种智能化调压器测试系统及其使用方法。供气主管与排气主管之间连接有自控测试单元,自控测试单元包括流量计、压力变送器、温度变送器、气源调压器、待测试调压器、流量调节阀、电动球阀,流量计连接供气主管,电动球阀连接排气主管,方法步骤包括实时反馈、记录流量计、压力变送器、温度变送器、气源调压器、流量调节阀、电动球阀反馈的数据,将所得数据形成流量‑压力相对曲线,并与预设的阈值曲线同步输出形成测试结果数据图。本发明降低了调压器测试前的操作难度,大幅提高了调压器的测试效率和测试结果的准确性,能够反馈整个测试过程,并以曲线精确反馈测试结果(并非传统的点值结果)。技术研发人员:荣德夫,叶延成,何小波,赵晏科受保护的技术使用者:重庆瑞力比燃气设备股份有限公司技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240730/158683.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种取酒装置的制作方法

下一篇

返回列表