一种液体物料上料自动计量装置的制作方法

- 国知局

- 2024-07-30 12:07:19

本发明涉及液体物料上料,具体为一种液体物料上料自动计量装置。

背景技术:

1、液体物料上料是指将液体物料从储存容器或输送设备中转移到生产或加工过程中的指定位置,这个过程通常涉及到液体的输送、计量和投放,精确的计量有助于确保配料比例的正确性,从而保证了产品的质量和稳定性,且通过自动计量,可以减少物料浪费和过量使用,从而降低生产成本。

2、经检索发现,公告号为cn207433858u的专利中,公布了液体物料上料自动计量装置,能有效杀菌避免液体药剂污染,保障了计量上料的质量,使得计量后上料流速可控,提高了液体物料上料的可控性,自动化称重排料,降低了人工劳动强度,然后,在化工、制药等生产过程中,液体的体积和质量都是重要的参数,仅测量质量而忽视体积,会导致缺失一部分关键的液体物料信息,且对于密度不同的液体,仅通过质量来控制其比例可能会产生误差,影响产品的最终质量。

技术实现思路

1、因此,本发明要解决的技术问题是克服现有技术的缺陷,提供一种液体物料上料自动计量装置,它便于对液体物料体积的计量控制,适用于基于体积进行计量的场景。

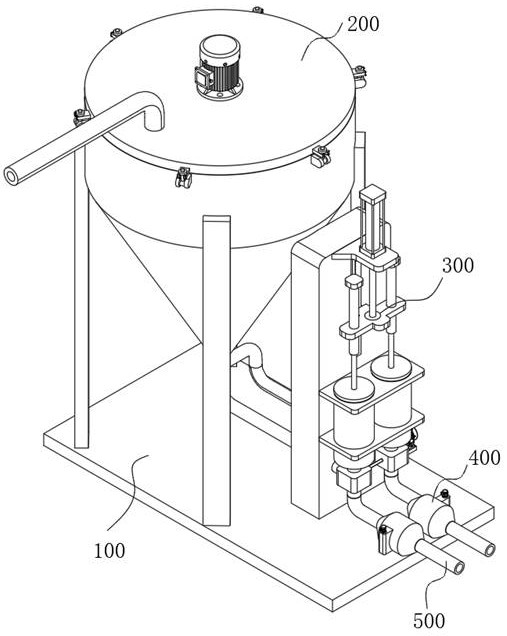

2、为了解决上述技术问题,本发明提供一种液体物料上料自动计量装置,包括储料机构和定量计量机构,所述定量计量机构与储料机构连接,所述定量计量机构用于液体的体积测量及定量导料,所述定量计量机构包括基座,所述基座正面的顶部固定连接有安装板,所述安装板的顶部固定连接有第一气缸,所述第一气缸上活塞杆的底部固定连接有升降板,所述升降板的内部固定连接有多个第二气缸,所述第二气缸上活塞杆的底部固定连接有活塞;

3、所述基座的正面固定连接有固定板,所述固定板的内部固定连接有多个计量筒,所述第二气缸上活塞杆的底部延伸至计量筒的内部,所述活塞滑动连接在计量筒的内部;

4、所述计量筒的底部固定连接有转换箱,所述转换箱上设有切换组件,所述转换箱的底部固定连接有连接管。

5、进一步地,所述储料机构包括物料罐,所述物料罐的底部固定连接有底板,所述物料罐的顶部固定连接有顶盖,所述物料罐的底部固定连通有多个输送管,所述顶盖的顶部固定连接有上料管,所述上料管的底部与物料罐连通。

6、进一步地,所述储料机构的内部设有均质分层抑制组件,所述均质分层抑制组件用于促进液体物料的对流和混合,所述均质分层抑制组件设在物料罐的内部,所述均质分层抑制组件包括第一电机,所述第一电机的底部固定连接在顶盖的顶部,所述第一电机的输出端固定连接有转动轴,所述转动轴的底部延伸至物料罐的内部;

7、所述转动轴外表面的两侧均固定连接有固定杆,所述固定杆的一端固定连接有沿转动轴螺旋向下延伸的螺旋片;

8、所述转动轴外表面的底部固定套设有绞龙。

9、进一步地,所述转动轴外表面的两侧均固定连接有支撑杆,所述支撑杆的一端固定连接有刮板,所述刮板的外侧与物料罐的内壁接触。

10、进一步地,所述转换箱的顶部开设有第一通孔,所述第一通孔与计量筒的底部连通;

11、所述转换箱的底部开设有第二通孔,所述连接管的顶部与第二通孔连通;

12、所述转换箱的背面开设有第三通孔,所述第三通孔与输送管连通;

13、所述转换箱的内部设有容纳腔。

14、进一步地,所述切换组件包括第二电机,所述第二电机通过支撑架固定连接在基座上,所述第二电机的输出端固定套设有摆动杆,所述摆动杆上固定连接有限位杆;

15、所述转换箱的中部转动连接有旋转杆,所述旋转杆的一端固定套设有旋转块,所述旋转块上开设有导向槽,所述限位杆滑动连接在导向槽的内部;

16、所述旋转杆的外表面固定套设有多个密封块,所述密封块转动连接在转换箱的容纳腔内。

17、进一步地,所述第二电机的输出端固定连接有限位盘,所述限位盘上设有避让槽;

18、所述旋转块的外侧设有弧形部,所述限位盘的外边缘与弧形部滑动连接。

19、进一步地,所述密封块的形状呈圆柱状,所述密封块的顶部设有第一导流孔,所述密封块的底部开设有第二导流孔,所述密封块的正面开设有第三导流孔,且第一导流孔、第二导流孔和第三导流孔相互连通。

20、进一步地,所述定量计量机构的排料端连接有流速调节机构,所述流速调节机构用于液体物料的封堵及流速调控。

21、进一步地,所述流速调节机构包括扩张管,所述扩张管固定连接在连接管的一端,所述扩张管远离连接管的一侧固定连接有排料管,所述扩张管的外侧固定连接有固定框,所述固定框的顶部固定连接有第三电机,所述第三电机的输出端固定连接有第一传动杆,所述第一传动杆的底部延伸至固定框的内部,所述第一传动杆的底部固定套设有第一锥齿轮;

22、所述扩张管的中部转动连接有第二传动杆,所述第二传动杆的一端延伸至固定框的内部,所述第二传动杆的一端固定套设有第二锥齿轮,所述第二锥齿轮的齿牙与第一锥齿轮的齿牙啮合;

23、所述第二传动杆的中部固定套设有凸轮,所述凸轮上转动连接有连杆,所述连杆的一端转动连接有锥形块,所述锥形块的一侧固定连接有漏筒,所述漏筒滑动插接在排料管的内部。

24、借由上述技术方案,本发明提供了一种液体物料上料自动计量装置,至少具备以下有益效果:

25、1、称重后液体物料导入至储料机构内,储料机构负责液体物料的储存,储料机构内设置了均质分层抑制组件,能促进液体物料的对流与混合,确保液体在储存过程中保持均匀状态,避免分层现象的发生,定量计量机构能精确测量液体的体积,并实现定量导料的功能,通过定量计量机构可以准确地知道每次取出的液体量,确保生产过程中的精确控制,而流速调节机构实现对液体物料的封堵及流速的精确调控,可以根据生产需要,灵活地调整液体的流速,确保液体在输送过程中的稳定性和连续性,通过储料机构、定量计量机构和流速调节机构三大机构的协同工作,便于对液体物料体积的计量控制,为化工、制药等生产过程的精确控制提供了有力保障。

26、2、称重后液体物料通过上料管导入至物料罐内,均质分层抑制组件可使得液体物料在物料罐内循环流动,使得沉积的颗粒悬浮于液体中,避免液体物料沉淀的形成,且能防止不同密度的液体在静置时发生分层,避免因分层或沉淀导致的液体物料性质发生变化。

27、3、第一电机运行会驱动转动轴进行旋转,通过固定杆将旋转力传递给螺旋片,使得螺旋片在物料罐内部旋转,同时,转动轴的旋转还会带动绞龙的转动,旋转的绞龙可将物料罐内部的底部的物料向上推动,而螺旋片使物料罐内的液体物料进行循环流动,有效地防止了液体物料的分层或沉淀现象的发生,确保了液体物料在储存过程中的均匀性和稳定性。

28、4、转动轴的旋转还会带动支撑杆旋转,使得刮板在物料罐内转动,对物料罐内壁进行刮动,防止物料附着在物料罐内壁上,通过刮除内壁上的物料残留,可以确保液体物料得到充分利用,减少浪费,且能够避免液体物料在罐壁上干燥、结块或形成难以清除的污垢,确保了物料罐的清洁和液体物料流动的顺畅。

29、5、当计量筒与输送管导通时,第一气缸开始运行,驱动升降板向上移动,升降板上升带动第二气缸向上移动,随后,第二气缸运行并拉动活塞,使得物料罐内的液体物料被抽取,抽取的液体物料通过输送管顺利进入转换箱,并最终流入计量筒内,计量筒能精确计量液体物料的体积;通过切换组件的操作,计量筒与输送管之间的连通状态被切断,同时计量筒与连接管导通,随后,第一气缸开始驱动升降板向下移动,升降板的下降动作带动了第二气缸一同向下移动,活塞在计量筒内部向下滑动,将计量筒内部的液体物料通过转换箱导入至连接管内,并允许液体物料的定量排出,通过精确的控制和计量,确保了液体物料排出的准确性和可靠性。

30、6、第二电机逆时针运行时,会驱动摆动杆进行转动,在摆动杆的转动过程中,限位杆沿着旋转块上的导向槽滑动,导向槽的设计确保了旋转杆能够精确地逆时针旋转90°,随着旋转杆的旋转,密封块在转换箱内部也逆时针旋转90°,使得密封块上的第一导流孔与转换箱上的第三通孔连通,同时第三导流孔与转换箱上的第一通孔连通,而在此状态下,第二导流孔被封堵,不与任何通孔连通,通过这样的连通和封堵配置,计量筒与输送管之间形成了导通状态,使得液体物料能够顺利地通过输送管进入计量筒内进行计量。在计量完成后,第二电机开始顺时针旋转,限位杆在导向槽的路径内滑动,驱动旋转杆顺时针旋转90°,随着旋转杆的旋转,密封块上的各导流孔与转换箱上的通孔之间的连通关系也发生了变化。

31、具体来说,第一导流孔现在与转换箱上的第一通孔连通,这使得输送管与计量筒之间的导通状态被切断,同时,第二导流孔与转换箱上的第二通孔连通,从而建立了计量筒与连接管之间的导通路径,在这一过程中,第三导流孔被封堵,不与任何通孔连通,计量筒与连接管导通,这使得计量筒内部的液体物料能够定量地通过连接管排出。

32、7、在连接管与排料管之间安装了扩张管,有助于液体物料更顺畅地流入排料管内,当第三电机启动时,驱动第一传动杆开始旋转。通过第一锥齿轮将旋转力传递给第二锥齿轮,使得第二传动杆也开始旋转,由于凸轮是固定在第二传动杆上的,第二传动杆的旋转会带动凸轮转动,随着凸轮的转动,通过连杆对锥形块进行拉动或推动,而漏筒在排料管内部滑动,锥形块可以在需要时封堵排料管,阻止液体物料的流出,也可以调节锥形块在扩张管内部的位置,从而控制液体物料的流速,不仅实现了对液体物料流出的精确控制,还提高了整个系统的灵活性和可操作性。

本文地址:https://www.jishuxx.com/zhuanli/20240730/158892.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表