电-气互联下氢供应链制-储-输协同方法

- 国知局

- 2024-07-31 22:40:52

本发明属于氢供应链领域,涉及一种电-气互联下氢供应链制-储-输协同方法。

背景技术:

1、绿氢大规模应用的关键是构建合理高效的氢供应链,这离不开准确的规划配置。因此,以可再生能源制氢的氢供应链规划配置相关研究备受关注。针对绿氢供应链规划配置研究,部分学者首先从绿氢制取及应用可行性出发,有文献以传统天然气蒸汽重整技术为参考,对比分析了电解、光解、热化学等可再生能源制氢技术的能效,发现电解制氢相较于其他方式能效更优,并且利用可再生能源制氢能够保证氢气的可持续生产。以上研究均直接以可再生能源电解制氢,忽略了可再生能源还需供给电力系统,而电-电转换能效明显优于电-氢转化,因此可再生能源供给电、氢系统应坚持“宜电先电,氢电融合,减少转化,经济安全”的原则。同时,还有文献通过网格单元法分析了风氢耦合系统下未来全球绿氢产量,发现风电资源分布不均会使得绿氢产量时空间分布差异较大。因此,本身就分布不均的新能源若优先供给电力系统,将会加剧绿氢应用的源荷时空间差异,使得所构建的氢系统不确定性更为突出。其次,大多数学者仅关注于制氢或储氢环节的规划配置,还有文献通过规划配置p2h设备,以所制得的氢气实现煤/风/氢能源网整体利益最大化。上述绿氢制储规划配置研究虽然实现了制氢、储氢设备的容量配置,但缺乏针对输氢以及整个氢供应全过程展开研究,仅少部分学者针对多环节联合运行及相关供应链技术特性进行对比分析,在氢能不同市场渗透率下,对制氢到加氢整个氢供应链的经济性进行了分析,比较了5种氢运输途径的平准化成本。研究发现氢能渗透率越高,氢供应链的规模经济性越显著。有文献提出了一种新的优化模型来配置风氢耦合供应链,考虑了风电出力波动性、氢能储运等问题,确定了最优供应网络并评估其经济性。还有文献研究了以绿氢供应不同规模的炼油厂的成本、效率、碳排放,与传统蒸汽甲烷重整制氢进行比较,研究发现,拖车运输氢气经济性较低,而使用氢气管道运输大规模氢气是最有效的选择。以上研究常以平准化成本计算方法评估各传输技术经济特性,忽略了氢供应链各环节所需转换设备及其投资运行成本,所得氢供应链配置方案较为固定。

2、与此同时,现有氢供应链“制-储-输”技术发展迅速,各环节不同技术特性差别较大,上述研究虽然对比分析了不同技术的技术经济特性,但未考虑多方式协同下氢供应链规划配置,有学者针对这一问题展开了研究,如建立光伏制氢并通过金属储氢的发电系统,对比了金属储氢与气态储氢的能量转换效率。上述研究虽然在某一环节考虑了多技术协同以改善氢系统经济性,但少有考虑氢供应链全过程多技术协同的可行性,忽略了多环节联合规划及运行中多技术协同带来的提升。

3、综上所述,以新能源供应氢燃料车的氢系统是未来绿氢应用的重要方式之一,构建其合理高效的氢供应链离不开准确的规划配置,还存在以下三个问题:其一是绿氢应用时源荷时空间差异较大,使得绿氢难以发挥其在新能源消纳及经济性上的优势,且未考虑新能源优先满足电-气互联系统的问题;其二是忽略了氢供应链各环节需配置转换设备,且缺乏准确完整的氢供应链规划方法;其三是构建氢供应链时大多仅考虑单一技术在氢供应链“制-储-输”某一环节的应用,忽略了多技术协同带来的性能提升。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种电-气互联下氢供应链制-储-输协同方法。

2、为达到上述目的,本发明提供如下技术方案:

3、电-气互联下氢供应链制-储-输协同方法,该方法包括以下步骤:

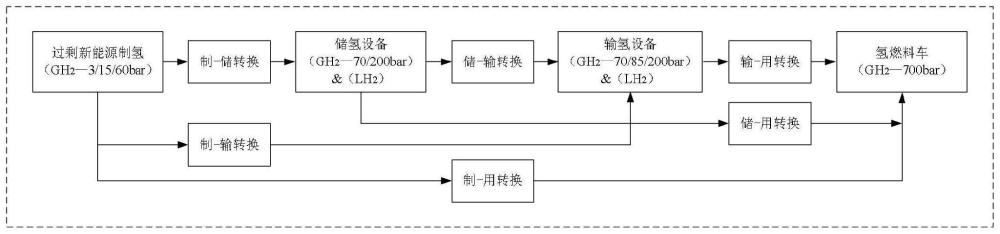

4、s1:构建以“制-储-输”为核心的氢供应链框架;

5、s2:“制-储-输”多技术协同运行及规划建模;

6、s3:基于电-气互联的“制-储-输”技术协同规划建模。

7、可选的,所述s1具体为;

8、s11:电转氢技术特性对比分析

9、选择制氢技术分别为基于碱性电解质溶液的碱性电解技术aec、基于固态聚合物电解质的质子交换膜电解技术pemec和基于固体氧化物电解质的高温电解技术soec;

10、s12:季节性储氢技术特性对比分析

11、以高压气态和低温液态作为季节性储氢技术方案选择;

12、根据氢气状态不同,选择的储氢技术分别为废弃油田洞穴chs、高压气罐hht和液氢罐lht;

13、s13:氢能跨区域传输技术特性对比分析;

14、输氢技术分别为长管拖车htt、液氢罐车lhtt、氢能管道hpl和掺氢天然气hcng;

15、s14:“制-储-输”氢供应链中转换技术对比分析;

16、以“新能源-氢燃料车”为源荷,选择3种制氢、3种储氢、4种输氢技术及6种转换设备,共同构建由源到荷的绿氢供应链全过程。

17、可选的,所述s2具体为;

18、s21:考虑设备启停的电转氢设备运行及规划建模

19、以单个电制氢模块为基本研究对象,建立p2h运行及规划模型;

20、①电转氢设备运行模型

21、电转氢设备电堆的输入功率和产出氢气质量关系由下式表达;

22、

23、式中,为电堆产氢质量;为电堆的输入功率;为电堆转换效率;为单位质量氢气所含能量;

24、②电转氢技术协同规划模型

25、为实现多种p2h技术协同规划,提出最大值依次规划方法:对于电网节点n,设置作为该节点单种技术的模块规划最大上限,引入标志规划状态的0-1决策变量针对该p2h技术模块从1到依次规划,直至第k个模块的变量为0,0表示不再规划,则节点n下m技术模块规划结束;重复上述步骤,直到全部节点所有技术均规划完毕;在节点n处多技术协同下p2h容量由下式表示:

26、

27、式中:为单位电堆容量;m表示3种p2h技术aec、pemec、soec;

28、规划决策变量满足规划数量上限约束,如式(3)所示;并且为保证规划模型按照编号从1开始依次规划,则还需满足约束如式(4);只有在规划为1时才将模块接入电-气互联系统中消纳新能源电量制氢,在节点n下m电解技术的k模块,其开关状态、开始启动/关停动作变量满足式(5);

29、

30、

31、

32、式中:分别为p2h模块的开关状态、开始启动动作、开始关停动作的0-1变量,取1表示动作,取0表示不操作;

33、s22:计及多时间尺度的储氢设备运行及规划建模;

34、①储氢设备运行模型

35、储氢设备中已储氢量由下式表示;

36、

37、式中:分别为t与t-1时段设备已储存的氢气质量;分别为t-1时段储氢设备中注入和释放的氢气;分别为在t时段标记设备存储和释放的0-1变量,取1代表操作,取0代表未操作;

38、②储氢技术协同规划模型

39、1)首先,根据氢负荷需求如式(7)计算电网节点n在富裕/缺额氢能满足季节性储氢需求与跨区域输氢需求如式(8);

40、

41、

42、2)其次,根据每时段氢储需求确定小时级最大氢储需求

43、

44、3)同时,根据每时段氢储需求确定每时段累积氢储需求如式(10);确定日内最大连续氢储需求如式(11);

45、

46、

47、4)然后,比较小时级和日内连续氢储需求,确定日级最大氢储需求如式(12);进而计算季节天数ds下季节性氢储需求如式(13);

48、

49、

50、5)通过比较不同季节的储氢需求,取最大值为储氢设备容量进行配置,如下式:

51、

52、在确定储氢设备总配置容量后,引入标志规划状态的0-1决策变量在节点n下针对多种储氢技术进行协同规划配置;

53、

54、式中:为节点n氢储技术x规划容量,x分别代表chs、hht、lht;

55、s23:基于运行特性的输氢设备运行及规划建模;

56、①货罐拖车运行模型

57、货罐拖车包括htt和lhtt,以单辆货罐拖车为研究对象,当其开始执行运输任务时,首先在氢源处由空载加氢到满载,然后行驶到指定负荷点,释放管状储存容器中的氢气,最后空载返回,以此循环;设货罐拖车以恒定速度运输,在单次运输中货罐拖车所使用的时间如式(16)-(18)所示;

58、

59、式中:为货罐拖车单次运输所需时间;分别为货罐拖车从源点到负荷点、负荷点回到源点所需时间;lttrailer分别为管状储存容器注入或释放氢气所需准备时间;ds→l为氢负荷与氢源点距离;为平均行驶速度;

60、基于单辆货罐拖车运行过程,为满足t时段氢负荷,源点待命的拖车需要在t-ts→l时刻开始做出发准备,在t时段抵达氢负荷需求点并释放,并在t+ts→l时刻返回源点,开展下一轮运输,描述为式(19)-(20)如下:

61、

62、式中:为源点出发执行运输任务的货罐拖车数量;为管状储存容器可装载的最大氢气质量;为从氢负荷点返回到达源点的货罐拖车数量;y=ceil[…]为取整函数;

63、电网节点n在t时段可调用的货罐拖车数量用下式(21)计算,所对应htt、lhtt运载能力分别如式(22)、(23)所示;

64、

65、式中:分别为htt、lhtt电网节点n在t时段的最大运载能力;分别为电网节点n在t时段源侧待命的长管拖车、液氢罐车;分别长管拖车、液氢罐车的满载氢能质量;

66、②管道传输运行模型

67、建立管道传输运行模型:

68、

69、式中:为节点i和j之间管段的标况体积流量;ρair为空气密度;pn和tn分别为标况下压力和温度;pi和pj分别为管道进口和出口压力;为管道直径;fmix为管道水力摩阻系数;smix为气体的比重;zmix为气体的压缩因子;l为管道长度;t为管道温度;

70、当管道始末端压强降落最大时,管道可传输的氢能达到最大;氢能管道与掺氢天然气管道运载能力分别如式(25)、(26)所示;

71、

72、

73、式中:分别为氢能管道、掺氢天然气管道的运载能力;分别为氢能管道、掺氢天然气管道中传输的氢气最大体积流量;为氢气密度;为管道掺氢比;

74、在每时段所能运输的氢气最大容量如下式:

75、

76、③输氢技术协同规划模型

77、根据式(8)中每时段输氢需求,与式(9)相似,计算输氢设备容量引入标志规划状态的0-1决策变量在节点n下针对多种输氢技术进行协同规划配置;

78、

79、式中:为节点n输氢技术y规划容量,y分别代表htt、lhtt、hpl、hcng;

80、s24:转换设备运行及规划建模

81、①转换设备运行模型

82、6种转化设备,根据其固定能耗建立统一运行模型如下:

83、

84、式中:为转换设备转化所耗功率;wex为转化单位质量氢气所需电能;为所转化氢气质量;

85、②转换技术协同规划模型

86、转换设备规划配置与“制-储-输-用”环节有关,为合理配置转换设备,提高其使用率,允许不同制储技术之间转换设备的复用;根据节点n制氢量、储氢量、用氢量计算各转换环节t时段转换设备所需功率,以周期内的最大功率配置转换设备容量,如下式所示;

87、

88、式中:为电网节点n在t时段单种技术各环节功率;为节点n转换设备z规划容量,z分别代表cp、lp、ep、epd、lhp、gsp。

89、可选的,所述s3具体为;

90、s31:电-气-氢互联系统运行策略

91、①电力系统:风光等新能源与常规机组协同出力,供应电力系统负荷,当新能源电量盈余或因线路阻塞而过剩时,启动电转氢装置消纳,若仍存在未能消纳的新能源电量,则降低新能源机组出力;

92、②天然气系统:基于分时气价进行气源出力和气储设备操作,通过管道运输来满足节点非电气负荷和燃气轮机气负荷,将不同管道压强所需压缩能耗转移到电力系统;

93、③氢系统:当存在富裕新能源时,根据氢负荷需求启动电转氢装置进行消纳;当新能源满足本地氢负荷仍有盈余,考虑储氢设备荷能状态进行储氢操作;氢能若仍有盈余,则考虑通过区域内输氢设备运输至其余缺氢区域;如果新能源不能完全满足本地氢负荷,则通过储氢、输氢设备以及外购氢气实现氢能平衡;

94、s32:电-气互联下“制-储-输”技术协同规划模型;

95、①目标函数

96、以电、气、氢系统运行成本以及“制-储-输”设备年化投资、运维成本最低为优化目标,如式(35)所示:

97、

98、式中:cop、ccapex、cfixopex分别为系统年运行成本、氢供应链年化投资成本、运维成本;ce、cg、ch分别为电、气、氢系统运行成本;分别为制氢、储氢、输氢、转换设备年化投资成本;分别为制氢、储氢、输氢、转换设备年化运维成本;s∈sea表示春、夏、秋、冬四个季节;

99、②系统约束

100、1)电力系统约束

101、对于电力系统内每个节点各时段,分别有以下节点功率平衡约束,如下式:

102、

103、式中:为电力系统节点支路关联矩阵;为常规机组与电力系统节点的关联矩阵;为新能源机组与电力系统节点的关联矩阵;为压缩机与电力系统节点的关联矩阵;为支路传输线、常规机组、新能源机组、电负荷缺额、电力负荷、压缩机功率列向量;

104、制氢所用电量仅来自于过剩新能源,在电网节点n处,规划的多种p2h设备在某时刻总运行功率小于该节点在此时段的弃风弃光电量满足如下约束;

105、

106、2)天然气系统约束

107、对于天然气系统内的每个节点各时段,有以下节点流量平衡约束;

108、

109、式中:为天然气系统节点支路关联矩阵;为气源、气储、压缩机、外联输气管道与天然气系统节点的关联矩阵;为管道、气源、气储、外联输气管道、气负荷缺额、天然气负荷、燃气机组气负荷列向量;

110、3)氢系统约束

111、对于每个区域氢负荷,通过p2h设备产氢、氢储设备储放、输氢设备输入输出、外购氢气满足,有以下氢负荷平衡约束;

112、

113、式中:为电力系统节点与氢负荷节点的关联矩阵;为p2h、储氢设备、输氢设备、外购氢气、区域氢负荷需求的氢气质量列向量;

114、s33:模型求解;

115、“制-储-输”协同规划模型中需优化的决策变量包括制氢容量储氢容量输氢容量转换设备容量求解结果决定电-气-氢互联系统运行成本;电-气-氢互联系统优化运行后的过剩新能源决定制储输设备配置容量,反过来设备容量大小又会影响系统运行能耗,以实现氢供应链优化配置和电-气-氢互联系统最优运行。

116、本发明的有益效果在于:

117、本发明研究了电-气互联下氢供应链“制-储-输”多技术协同及优化配置方法,辨识不同技术在氢能供应链中的价值,实现合理准确的“制-储-输”氢供应链规划配置,优化大规模氢能应用的运行及配置成本。本发明主要贡献如下:

118、(1)明确了以过剩新能源制氢的源荷时空分布情况。通过聚类缩减方法得到了具有代表性的风光出力以及电、气、氢负荷需求场景,进而对电、气系统机组设备进行最优机组运行分析,验证了绿氢大规模应用可行性,明晰了可用于制氢的过剩新能源时空分布。

119、(2)提出了适用于多场景下多技术协同的优化配置方法。通过对比分析现有氢供应链技术,构建了绿氢大规模应用的供应链架构,根据其运行特性建立了制、储、输氢及转换设备的统一运行及规划模型,进而提出了电-气互联下“制-储-输”技术协同规划模型。

120、(3)得到了准确高效的氢供应链规划方案。通过合理配置制储设备消除了区域内绿氢时序差异,在其基础上建立氢能跨区域传输系统,以消除源荷空间性差异,最大化开发绿氢应用经济性及新能源消纳能力。

121、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

本文地址:https://www.jishuxx.com/zhuanli/20240730/194110.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表