基于数字孪生分析CVC轧机热凸度对板形影响的方法

- 国知局

- 2024-07-31 22:47:52

本发明属于热轧,涉及基于数字孪生分析cvc轧机热凸度对板形影响的方法。

背景技术:

1、钢铁是国家工业发展的支柱产业,其中,热轧带钢具有强度高、韧性好、易于加工成型等优良性能,是应用最广泛的钢材品种。在热轧生产中,板形和板厚是衡量带钢的重要质量指标,这两者紧密相连,可从工艺和设备两个角度进行控制。控制工艺可以通过轧制节奏的调整和轧制计划的安排等角度进行板形控制,但对于高精度板形控制的能力不足,因此涌现了许多效果显著的板形控制技术。

2、板形控制的实质就是控制轧制过程中有载辊缝的形状。cvc技术是一种代表性的板形控制技术,这种技术是带有原始辊形的轧机,它将工作辊或者中间辊的辊身磨削成s形结构,上下轧辊辊形曲线方程相同,在轧机上相互倒置反向180°布置,通过轧辊横移调节辊缝形状。在热轧过程中带钢温度不断输入工作辊中,造成工作辊中部和边部温度不均匀,中部膨胀量大于边部膨胀量,使得辊形曲线发生改变,进而辊缝形状也发生改变,带材厚度沿横向分布也发生变化,对板形造成影响。

3、针对热轧生产过程中存在的板形控制问题,国内研究人员进行了许多相关的研究。中国期刊论文“cvc轧辊热凸度模型研究”通过二维理论计算模型对csp热连轧机f7机架轧辊热凸度模型进行了研究,与实测轧辊热凸度对比保证了模型精确性,在实测工作辊热凸度的基础上,对现有轧辊热凸度模型进行了修正,修正后的轧辊热凸度模型预报精度有了较大提高,改善了板形控制精度。中国期刊“冷轧工作辊热凸度及其对板形影响”采用有限元方法建立了二维热凸度仿真模型与三维轧制仿真模型,分析了热凸度变化对板形的影响规律,又进一步分析了轧制速度改变引起的热辊形变化对板形的影响以及乳化液温度、边部预热宽度对板形的影响。中国期刊论文“热连轧机轧辊热凸度变化分析”通过对轧辊热凸度的变化规律的试验分析,得出轧辊表面温度的分布明显受轧辊冷却条件的影响,通过对冷却喷嘴的改造及集管位置的调节,实现了对轧辊热凸度变化的有效控制。合理的轧制计划策略及轧制公里数的科学管理,可以提升对轧辊热凸度的控制能力,为带钢板形的良好控制奠定基础。

4、申请号为cn202210448408.x的中国发明专利申请“一种分析冷连轧过程中热凸度对板形影响的方法”,发明了一种将热凸度数值仿真模型和轧制过程数值仿真模型相结合的方法,该方法可以直观的反映工作辊的热凸度变化情况,得出在不同热凸度情况下的板形情况以及上游机架工作辊对板形的影响。申请号为cn202211407214.1的中国发明专利“一种基于冷轧过程数字孪生体的板形调控功效获取方法”发明了一种在考虑热凸度的情况下获取不同的调控功效系数,该方法将热凸度考虑在内,计算获取了工作辊弯辊力、中间辊弯辊力和中间辊横移量的调控功效系数曲线,以此增加板形控制的精确性。

5、上述研究所存在不足主要有三个方面:(1)工作辊的热凸度模型为二维理想模型,但在实际轧制过程中存在复杂的传热过程,若在仿真过程中使用理想的二维理想模型势必与实际轧制过程不相符,无法准确反映工作辊热辊形的变化过程;(2)工作辊为平辊,热膨胀变化过程较简单,未考虑热凸度对带有辊形曲线的工作辊的影响,及工作辊热辊形对轧后带钢板形的影响和控制措施;(3)在不同热凸度情况下,cvc辊形曲线也会呈现不同变化,如果还按照原有的辊形曲线组合其他板形调控调控方法,板形控制精度会降低,产品质量会降低。

技术实现思路

1、为解决上述技术问题,本发明提供一种基于数字孪生分析cvc轧机热凸度对板形影响的方法。

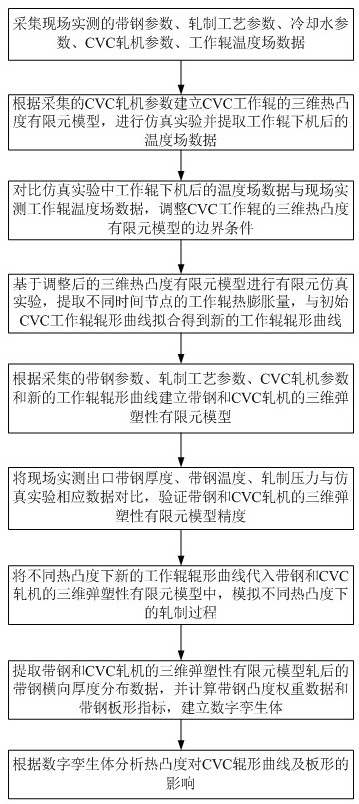

2、本发明的一种基于数字孪生分析cvc轧机热凸度对板形影响的方法,包括:

3、步骤1:采集现场实测的带钢参数、轧制工艺参数、冷却水参数、cvc轧机参数、工作辊温度场数据;

4、步骤2:根据采集的cvc轧机参数建立cvc工作辊的三维热凸度有限元模型,进行仿真实验并提取工作辊下机后的温度场数据;

5、步骤3:对比仿真实验中工作辊下机后的温度场数据与现场实测工作辊温度场数据,调整cvc工作辊的三维热凸度有限元模型的边界条件;

6、步骤4:基于调整后的三维热凸度有限元模型进行有限元仿真实验,提取不同时间节点的工作辊热膨胀量,与初始cvc工作辊辊形曲线拟合得到新的工作辊辊形曲线;

7、步骤5:根据采集的带钢参数、轧制工艺参数、cvc轧机参数和拟合得到新的工作辊辊形曲线建立带钢和cvc轧机的三维弹塑性有限元模型;

8、步骤6:将现场实测出口带钢厚度、带钢温度、轧制压力与仿真实验相应数据对比,验证带钢和cvc轧机的三维弹塑性有限元模型精度;

9、步骤7:将不同热凸度下新的工作辊辊形曲线代入带钢和cvc轧机的三维弹塑性有限元模型中,模拟不同热凸度下的轧制过程;

10、步骤8:提取带钢和cvc轧机的三维弹塑性有限元模型轧后的带钢横向厚度分布数据,并计算带钢凸度权重数据和带钢板形指标,建立数字孪生体;

11、步骤9:根据步骤8中得到数字孪生体分析热凸度对cvc辊形曲线及板形的影响。

12、进一步的,所述步骤1具体为:从热轧产线上获取带钢参数、轧制工艺参数、冷却水参数、cvc轧机参数、工作辊温度场数据;

13、所述带钢参数包括:带钢钢种、带钢宽度、入口带钢厚度、出口带钢厚度、带钢温度、带钢密度、带钢弹性模量、带钢屈服强度、带钢泊松比和带钢切线模量;

14、所述轧制工艺参数包括:轧制压力、压下率、摩擦系数、工作辊弯辊力和工作辊横移量;

15、所述冷却水参数包括:冷却水温度、冷却水流量和冷却水喷射压力;

16、所述cvc轧机参数包括:工作辊直径、工作辊辊身长度、支撑辊直径、支撑辊辊身长度、轧辊密度、轧辊弹性模量、轧辊泊松比、轧辊热膨胀系数、轧辊比热容、轧辊导热系数和初始cvc工作辊辊形曲线;

17、所述工作辊温度场数据是在下机后的工作辊上沿轴向贴上反光胶带,利用热成像仪拍下工作辊的温度场云图。

18、进一步的,初始cvc工作辊辊形曲线方程为三次多项式函数,具体为:

19、;

20、;

21、式中, ru( x)为工作辊的上辊形函数, rl( x)为工作辊的下辊形函数, x为轧辊横向坐标; r0为轧辊名义半径,单位mm; a1、 a2和 a3为辊形待定系数; lref为轧辊设计长度,单位mm。

22、进一步的,所述步骤2具体为:

23、步骤2.1:根据步骤1采集的cvc轧机参数确立cvc工作辊的三维热凸度有限元模型的建模尺寸参数;

24、步骤2.2:根据步骤1采集的cvc轧机参数确立cvc工作辊的三维热凸度有限元模型的材料参数;

25、步骤2.3:建立cvc工作辊的三维热凸度有限元模型,为缩短计算时间取轧辊圆周方向的1/30进行建模;

26、步骤2.4:简化边界条件,将工作辊与带钢、工作辊与空气、工作辊与冷却水的换热等效为对流换热系数;

27、步骤2.5:将对流换热系数施加到三维热凸度有限元模型中,利用建立的cvc工作辊的三维热凸度有限元模型模拟热轧过程中工作辊从上机到下机的过程;

28、步骤2.6:提取步骤2.5中有限元实验中工作辊轴向温度场数据。

29、进一步的,所述步骤2.3具体为:

30、选择solid164八节点六面体单元进行建模,定义轧辊材料热物性参数,基于步骤1采集的cvc轧机参数,采用高次b样条曲线绘制工作辊的辊形曲线;在轧辊表面进行网格细化确保计算精度,由外到内逐渐稀疏缩短计算时间,表面网格尺寸为长度方向10mm、宽度方向2mm、深度方向3mm。

31、进一步的,所述步骤2.4具体为:

32、(1)轧制过程中任意节点温度呈周期性变化,假设工作辊不旋转,让边界条件反向旋转来模拟工作辊的旋转;

33、(2)认为上、下工作辊温度场一致,且工作辊处于0蹿辊位置;

34、(3)忽略工作辊与支撑辊之间的摩擦生热;

35、(4)根据带钢与工作辊之间的接触弧长,将工作辊沿轴向分为30等份,每一份12°,带钢与工作辊接触的为一份。

36、进一步的,所述步骤5具体为:

37、步骤5.1:进行带钢和cvc轧机的三维弹塑性有限元模型建模过程必要的假设和简化;

38、步骤5.2:利用ansys/ls-dyna平台进行带钢和cvc轧机的三维弹塑性有限元模型建模;

39、步骤5.3:在三维弹塑性有限元模型中施加轧制过程中带钢与工作辊、带钢与空气、带钢变形热的传热过程;

40、步骤5.4:在带钢和cvc轧机的三维弹塑性有限元模型中施加质量阻尼系数,提高三维弹塑性有限元模型的稳定性并验证精度。

41、进一步的,所述步骤5.1假设和简化的内容为:

42、(1)将轧机牌坊视作支撑辊的限位体,把它设置为刚性体材料,支撑辊限位体起着限制压下、轧制方向和轴向位移的作用,工作辊限位体仅限制轧制方向的位移;

43、(2)把cvc轧机的工作辊和支撑辊设置为各向同性线弹性材料,计算限制在线弹性范围内,应力不超过屈服极限,材料的应力-应变关系服从广义胡克定律,并且耦合随温度变化的热各向同性材料;

44、(3)把带钢设置为热弹塑性材料,定义8种温度下对应的材料特性,且耦合随温度变化的热各向同性材料。

45、进一步的,所述步骤8具体为:

46、步骤8.1:提取步骤7中各有限元实验稳定轧制阶段带钢轧后的横向厚度分布数据;

47、步骤8.2:基于步骤8.1提取的横向厚度分布数据计算带钢凸度指标c40、c150和带钢的边部减薄指标e40:

48、;

49、;

50、;

51、其中, h c是带钢中心点处的带钢厚度, hi是距离带钢操作侧40mm处的带钢厚度, hi'是距离带钢传动侧40mm处的带钢厚度, hj是距离带钢操作侧150mm处的带钢厚度, hj'是距离带钢传动侧150mm处的带钢厚度, he是距离带钢操作侧5-10mm处的带钢厚度, he'是距离带钢传动侧5-10mm处的带钢厚度;

52、步骤8.3:利用legendre正交多项式对带钢横向厚度分布数据进行拟合,分析cvc轧机中热凸度变化对带钢凸度权重的影响:

53、;

54、;

55、其中, h( η)为带钢横向厚度分布曲线, h 0为带钢基准厚度; η为归一化相对带钢中心位置的坐标; c w1为一次项拟合系数、 c w2为二次项拟合系数、 c w4为四次项拟合系数、 c w6为六次项拟合系数,其绝对值代表了该带钢凸度分量在横向厚度分布曲线中占的权重,正负号则表明曲线的弯曲方向; p1( η)、 p2( η)、 p3( η)和 p4( η)分别为一次、二次、四次、六次legendre正交多项式。

56、进一步的,所述步骤9具体为:

57、(1)随着热凸度的增加,轧制初期出口带钢的厚度会减小,带钢中部厚度减小的速度远大于边部区域厚度减小的速度,带钢的横截面形状发生明显的变化;工作辊达到热平衡后带钢横向厚度分布曲线趋于平缓,板凸度逐渐趋于平缓;通过增加冷却水流量,改变轧制速度和轧制间隙时间,提高工作辊的冷却能力,减小工作辊热凸度,使工作辊的热辊形变化保持在较小范围内;

58、(2)随着轧制时间的增加,板凸度c40和c150逐渐减小随后趋于平稳,在轧制前期板凸度c40和c150下降很快,表明热凸度对板凸度影响很大,边部减薄e40基本不变;通过对工作辊边部进行预热或者增加工作辊边部的喷嘴数量,提高工作辊边部冷却能力;

59、(3)随着轧制时间的增加,带钢的二次凸度和四次凸度分量变化明显,其他凸度分量变化不明显,这表明随着热凸度增加,可以加强对高次板形的控制能力。

60、本发明的基于数字孪生分析cvc轧机热凸度对板形影响的方法,具有以下有益效果:

61、(1)本发明方法通过将cvc工作辊的三维热凸度有限元模型和带钢和cvc轧机的三维弹塑性有限元模型结合,可以更直观、方便的反映cvc轧机工作辊辊形的变化,能够预测不同热凸度对板形的影响规律,为实际生产中控制热凸度提供参考意见,具有广泛的适用性.

62、(2)本发明方法能够得出不同热凸度情况下辊形曲线对板形的影响规律,在实际生产中可以组合不同的板形执行机构对带钢板形进行更好的调控,可以对提高带材的板形质量提供帮助,进一步提高产品质量,提升企业效益。

本文地址:https://www.jishuxx.com/zhuanli/20240730/194664.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表