一种浮法玻璃生产过程故障监测与根源诊断方法及装置

- 国知局

- 2024-07-31 22:52:21

本发明涉及工业过程监测,特别是指一种浮法玻璃生产过程故障监测与根源诊断方法及装置。

背景技术:

1、玻璃制品在人民日常生活、社会经济发展中具有重要作用。随着中国浮法玻璃技术的不断提高与创新,浮法工艺已成为中国平板玻璃生产的主导技术。浮法玻璃生产过程主要包含四个工艺:原料与配料,熔窑与熔制,锡槽与成型,退火。生产所需的各种原料存放在各日仓中,经电子秤称量、混合等流程将配好的混合料存在窑头料仓内,再经投料机投至熔窑。浮法玻璃熔化的全部过程是在熔窑内进行的,以天然气为燃料,将合格的配合料经过高温加热熔融形成均匀的符合成型要求的玻璃液,然后通过流液道流入锡槽。锡槽是浮法玻璃生产最关键的热工设备,由熔融的玻璃液成形为表面平整、光滑、质量高的玻璃是通过锡槽来实现的。玻璃的退火主要是指将玻璃置于退火窑中经过足够长的时间通过退火温度范围或以缓慢的速度冷却下来。

2、浮法玻璃生产过程中生产流程较长,系统的规模庞大,多个控制单元强耦合,形成一个复杂的互联网络。任一单元或子系统发生的某些微小故障都可能会造成连锁反应,导致一系列衍生故障。在此背景下,进行先进的故障监测和诊断技术研究就显得尤为重要,通过实时监控生产过程的运行状态,快速定位故障根源变量,识别故障传播路径,是保证系统可靠稳定运行的重要途径。

3、故障监测作为确保工业系统安全可靠运行的一种重要手段,在过去的几十年里得到了广泛的研究。主要分为三类,基于解析模型的方法,基于知识的方法和基于数据驱动的方法。基于数据驱动的过程监测方法是目前研究的热点。基于数据驱动的过程监测方法通过对采集到的过程数据进行分析,挖掘出其中的隐含信息,进而建立模型以描述过程的运行状态。然而,由于工业过程设备分布空间不同,传感器采样时间尺度不一致,因此会使工业过程数据蕴含着丰富的时空特征,单独分析空间特征或者时间特征均可能会影响过程监测的准确性。因此,考虑一种协同分析时空信息的过程监测方法具有十分重要的价值。

4、一旦检测到故障,由于拖尾效应,仅使用贡献图,重构贡献图等方法并不能准确辨识出所有的故障变量。因果分析包括展开复杂工业过程中实体之间的因果关系,以更准确地确定故障的根本原因和传播路径。因果图可基于知识和数据得到。当系统机理比较复杂时,基于工艺流程图或来自工厂工程师知识的因果图搜索过程变得较为繁琐,诊断准确率不高。基于数据的方法构建因果图受限程度低,易于实现,常用的数据驱动的因果分析方法包括格兰杰因果关系分析、传递熵等。然而,这可能会引入变量间的一些冗余的因果关系并降低因果图的可解释性。这使得在利用因果图搜索故障传播路径时难以实现预期效果。

5、此外,在复杂的工业过程中,现有研究大多集中在变量间的因果关系上,而很少关注子块间的因果关系。因此,在定位故障的根源和搜索故障传播路径时可能需要大量的计算资源和时间,并且在搜索过程中容易陷入局部最优解决方案,特别是当搜索空间大而复杂,全局最优故障路径和故障根源可能会错过。

6、综上,现有的浮法玻璃生产过程故障监测方法未考虑时间信息与空间信息协同分析,且在利用因果分析进行故障诊断时忽略了过程知识的指导性作用,造成故障检测准确率偏低,因此,有必要提出一种新的方案,实现对浮法玻璃生产过程进行实时故障监测,故障发生时,准确识别故障的根本原因和传播路径。

技术实现思路

1、本发明提供了一种浮法玻璃生产过程故障监测与根源诊断方法及装置,以解决现有技术未考虑时间信息与空间信息协同分析,且在利用因果分析进行故障诊断时忽略了过程知识的指导性作用,造成故障检测准确率偏低的技术问题。

2、为解决上述技术问题,本发明提供了如下技术方案:

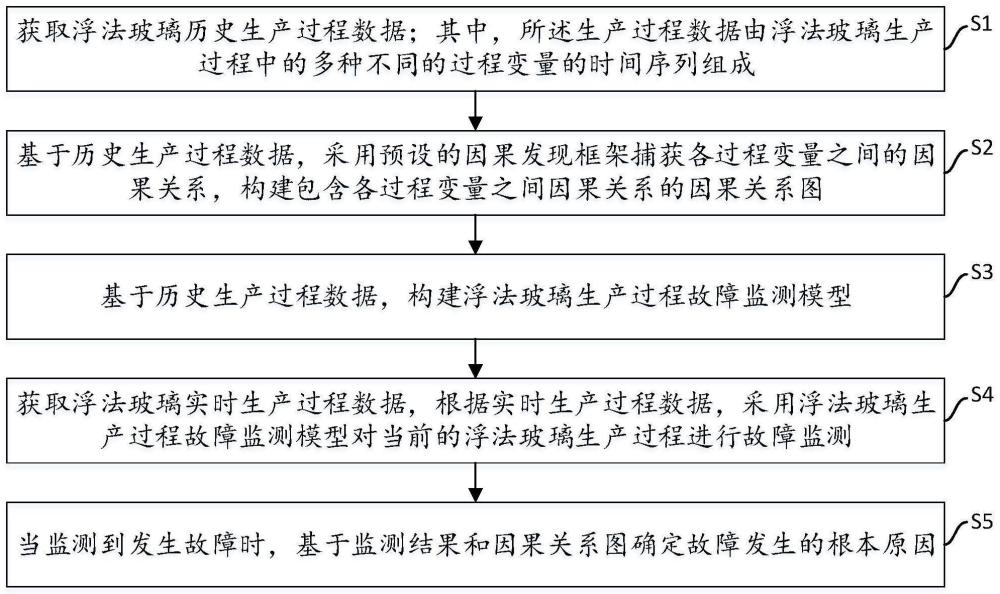

3、一方面,本发明提供了一种浮法玻璃生产过程故障监测与根源诊断方法,所述浮法玻璃生产过程故障监测与根源诊断方法包括:

4、获取浮法玻璃历史生产过程数据;其中,所述生产过程数据由浮法玻璃生产过程中的多种不同的过程变量的时间序列组成;

5、基于历史生产过程数据,采用预设的因果发现框架捕获各过程变量之间的因果关系,构建包含各过程变量之间因果关系的因果关系图;

6、基于历史生产过程数据,构建浮法玻璃生产过程故障监测模型;

7、获取浮法玻璃实时生产过程数据,根据实时生产过程数据,采用浮法玻璃生产过程故障监测模型对当前的浮法玻璃生产过程进行故障监测;

8、当监测到发生故障时,基于监测结果和因果关系图确定故障发生的根本原因。

9、进一步地,基于历史生产过程数据,采用预设的因果发现框架捕获各过程变量之间的因果关系,构建包含各过程变量之间因果关系的因果关系图,包括:

10、构建基于注意力机制的时间卷积网络tcn网络,以捕获过程变量之间的因果关系;其中,基于注意力机制的tcn网络的输入为各过程变量的时间序列;针对每一个过程变量,将其作为目标变量,基于注意力机制的tcn网络利用其它过程变量在时刻t以及t之前的值回归并预测目标变量在时刻t的值;并在预测过程中,为每一过程变量分别设定一个相应的注意力分数;

11、基于注意力机制的tcn网络通过历史生产过程数据进行训练,在训练完成后,根据各变量的注意力分数,采用下式确定各变量之前的因果关系:

12、

13、其中,当hi,j=1时,表示过程变量xi是目标变量xj的一个潜在原因,二者之间存在因果关系;当hi,j=0时,表示过程变量xi不是目标变量xj的潜在原因,二者之间不存在因果关系;ai,j表示在对目标变量xj进行预测时,过程变量xi对应的注意力分数;τj表示目标变量xj对应的注意力分数阈值;τj的确定方式如下:

14、将对目标变量xj进行预测时,各变量的注意力分数按降序排序,然后计算任意两个相邻注意力分数之间的差值的绝对值;将差值的绝对值最大的两个相邻注意分数中较大的一个作为目标变量xj对应的注意力分数阈值τj。

15、进一步地,在基于注意力机制的tcn网络捕获过程变量之间的因果关系之后,所述基于历史生产过程数据,采用预设的因果发现框架捕获各过程变量之间的因果关系,构建包含各过程变量之间因果关系的因果关系图,还包括:

16、使用排列重要性验证各过程变量之间因果关系的真实性;

17、利用过程知识对完成验证的因果关系进行修剪和完善,构建因果关系图。

18、进一步地,所述构建基于注意力机制的tcn网络,包括:

19、将tcn的单通道输入扩展为多通道;其中,通道数与过程变量的数量相匹配;采用深度可分离卷积单独处理每个过程变量对应的时间序列,只在网络最后一层进行融合;对卷积层引入残差连接;并利用注意力机制扩展网络架构。

20、进一步地,基于历史生产过程数据,构建浮法玻璃生产过程故障监测模型,包括:

21、使用fast-unfolding算法将过程变量划分为多个子块;

22、针对每一子块分别构建时空信息协同分析的局部故障监测模型;所述局部故障监测模型用于根据子块对应的过程变量进行相应子块的故障监测;

23、基于贝叶斯融合算法将各局部故障监测模型的监测结果融合,获得全局监测模型;全局监测模型用于根据各局部故障监测模型的监测结果进行故障监测。

24、进一步地,针对每一子块分别构建时空信息协同分析的局部故障监测模型,包括:

25、基于因果关系图确定子块之间变量的联系,得到每一子块中的每一变量的邻居节点,针对每一子块,将其所包含的各过程变量以及其所包含的每一过程变量对应的邻居节点作为其监测变量,以捕获子块与子块之间的空间信息;

26、应用核规范变量分析kcva对各子块的监测变量进行建模,以挖掘每个子块内监测变量的时间信息和非线性,得到每个子块对应的t2和q统计量;

27、利用历史生产过程数据确定各子块的t2和q统计量的控制限。

28、进一步地,基于贝叶斯融合算法将各局部故障监测模型的监测结果融合,获得全局监测模型,包括:

29、采用贝叶斯融合算法将每个子块的监测结果进行决策融合,通过融合每个子块对应的t2统计量,得到t2统计量的全局监测统计量通过融合每个子块对应的q统计量,得到q统计量的全局监测统计量gfispe;

30、利用历史生产过程数据确定和gfispe的控制限。

31、进一步地,获取浮法玻璃实时生产过程数据,根据实时生产过程数据,采用浮法玻璃生产过程故障监测模型对当前的浮法玻璃生产过程进行故障监测,包括:

32、获取浮法玻璃实时生产过程数据,利用fast-unfolding算法对所获取的实时生产过程数据中的过程变量进行子块的划分,得到实时过程变量子块划分结果;

33、利用各子块对应的局部故障监测模型得到各子块的t2和spe统计量;

34、利用全局监测模型得到全局监测统计量和gfispe;

35、若全局监测统计量或gfispe超出相应的控制限,则表示当前生产过程出现故障;若和gfispe均未超出控制限,则表示当前生产过程未出现故障。

36、进一步地,基于监测结果和因果关系图确定故障发生的根本原因,包括:

37、基于每个子块的监测结果构建子块贡献指数,确定子块贡献指数的控制限,当子块贡献指数超过其控制限时,表示相应子块是故障相关子块,由此得到故障块集vfbs;其中,子块贡献指数是基于每个子块的监测结果构建的,表达式为:

38、

39、其中,bicb表示第b个子块的贡献指数;φb表示第b个子块的统计量超过其相应控制限的次数;k*表示划分出的子块的数量;

40、如果则表示第b个子块是故障相关子块;

41、利用因果发现框架计算故障相关子块内的过程变量前注意力分数在正常情况与故障情况下的变化指标,确定所述变化指标的控制限,将注意力分数的变化指标大于相应控制限的过程变量加入故障根源变量候选集vfvs;

42、其中,注意力分数的变化指标的计算公式为:

43、

44、其中,adi表示第i个过程变量前注意力分数在正常情况与故障情况下的变化指标;n表示过程变量的数量;表示在对第i个过程变量进行预测时,第v个过程变量在故障情况下对应的注意力分数;表示在对第i个过程变量进行预测时,第v个过程变量在正常情况下对应的注意力分数;

45、当时,表示第i个过程变量为故障相关变量,将其加入故障根源变量候选集vfvs;其中,m表示第i个过程变量所在的故障相关子块内的变量数;

46、使用因果发现框架捕获故障相关子块内的过程变量间的因果关系,得到故障状态下的故障相关子块的局部因果图,在过程知识的指导下,利用全局因果图和局部因果图来搜索故障根源变量候选集vfvs中故障变量的传播路径;其中,所述全局因果图表示使用fast-unfolding算法划分出的所有子块之间的因果关系。

47、进一步地,使用因果发现框架捕获故障相关子块内的过程变量之间的因果关系,得到故障状态下的故障相关子块的局部因果图,在过程知识的指导下,利用全局因果图和局部因果图来搜索故障根源变量候选集vfvs中故障变量的传播路径,包括:

48、在全局因果图层面,给定两个子块s1和s2,s1和s2对应的变量集分别为v1和v2,则v1和v2之间的有向边集合记为e12;对于e12内的所有连接,对应的原因节点集和结果节点集分别记为vc和ve;则s1和s2因果关系确定如下:

49、

50、其中,s1→s2表示s1为s2的原因节点,s2→s1表示s2为s1的原因节点,表示s1和s2因果关系是相互的;通过上述公式获得故障相关子块之间的因果关系,选择没有其他节点指向的源节点作为故障的根本原因子块;

51、在局部因果图层面,使用因果发现框架捕获故障的根本原因子块内的过程变量的因果关系,得到故障状态下的故障子块的因果有向图gfv;

52、在过程知识的指导下,利用故障状态下的故障子块的因果有向图gfv来搜索故障根源变量候选集vfvs中各变量的传播路径,完成故障传播路径搜索;其中,在搜索故障传播路径时,借助过程知识来辅助验证传播路径的选择,以确保选择的路径没有偏离实际情况;若故障根源变量候选集vfvs中的某些变量与故障根源变量候选集vfvs中的其他变量之间没有因果关系,则故障传播路径中不应包含这些没有因果关系的过程变量;最后,选择根本原因子块来确定根源变量。

53、另一方面,本发明还提供了一种浮法玻璃生产过程故障监测与根源诊断装置,所述浮法玻璃生产过程故障监测与根源诊断装置包括:

54、获取模块,用于获取训练好的基于注意力机制的tcn和时空分布式kcva故障监测模型。

55、流程划分模块,用于获取浮法玻璃生产过程的实时数据,将获取的过程变量划分为不同的子块。

56、时空信息获取模块,利用子块之间变量的联系来获取空间信息,将实时数据输入到训练好的kcva模型中捕获时间信息和非线性。

57、局部监测模块,用于将获取到的时间信息与空间信息协同分析,使用时空信息协同分析的kcva局部故障监测模型计算各个子空间的统计量。

58、全局监测模块,用于将每个子块的监测结果进行贝叶斯融合,得到全局监测统计量,同时设置阈值,判定系统是否发生异常。

59、根源诊断模块,用于系统发生异常时,定位故障发生的子块,筛选故障相关变量,利用全局和局部因果图搜索故障传播路径以及故障根源。

60、再一方面,本发明还提供了一种电子设备,其包括处理器和存储器;其中,存储器中存储有至少一条指令,所述指令由处理器加载并执行,以实现上述方法。

61、又一方面,本发明还提供了一种计算机可读存储介质,所述存储介质中存储有至少一条指令,所述指令由处理器加载并执行,以实现上述方法。

62、本发明提供的技术方案考虑到了浮法玻璃过程生产过程的数据蕴含着丰富的时空特征,对生产过程中的时间信息与空间信息协同分析;在故障诊断中,利用知识与数据联合驱动进行根源诊断和路径识别,其有益效果至少包括:

63、1)本发明利用fast-unfolding算法对因果图进行子块的划分,获取了子块之间的因果关系,因果关系分析只需要对每个故障相关子块中的少数故障相关变量进行,而不是对整个过程中的所有故障相关变量进行,节省了计算资源。

64、2)协同分析工业过程的时空信息,设计了时空分布核规范变量分析(ts-dkcva)模型来捕获工业过程的非线性,从而提高了故障监测的准确性。

65、3)本发明提出了一种知识与数据联合驱动的分布式故障诊断方法,将子块级因果推理的全局因果图和变量级因果推理的局部因果图相结合,从而提高了根源诊断与路径识别的效率和准确性。

本文地址:https://www.jishuxx.com/zhuanli/20240730/195098.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表