一种三维砂轮建模方法

- 国知局

- 2024-07-31 23:15:32

本发明涉及砂轮建模仿真领域,特别涉及一种三维砂轮建模方法。

背景技术:

1、磨削加工因材料去除过程复杂、影响因素众多,使得研究磨削加工过程存在较大困难。数值模拟技术可综合考虑各因素之间的耦合关系,具有强大的动态过程描述能力,十分适用于研究高速、多因素、难以直接观测的磨削加工过程。因此,磨削加工领域正逐渐引入数值模拟技术用以研究,磨削加工的数值模拟一般包含砂轮建模和模拟仿真设置两个步骤,其中砂轮建模步骤用于表达实际砂轮形貌特征,砂轮建模的准确性会直接影响数值模拟的精度。因此,对砂轮进行准确的实际形貌特征建模表达能够提高数值模拟的精度,同时有助于揭示磨削加工过程的相关机理,能够促进砂轮磨削的相关研究。

2、现有的技术在进行砂轮实际形貌的测量时,一般采用接触式测量、扫描电子显微镜和光学显微镜进行表征。但是使用上述方法获得砂轮表面形貌数据后,均需要进行十分繁琐的操作用以提取磨粒形状、磨粒密度和磨粒平均间距的信息。

3、现有的技术在进行砂轮建模时,针对磨粒形状,一般采用球体、棱锥以及圆台等规则几何体进行拟合,从而降低模型复杂程度,减小数值模拟的计算量,但是使用规则几何体会降低数值模拟的精度;针对磨粒位置,一般采用均匀分布拟合实际磨粒的位置排布,对于磨粒尺寸和出刃高度则选择恒定数值进行拟合,这些与实际情况有较大出入。

4、为解决上述问题,本发明提出一种三维砂轮建模方法,采用otsu算法联合图像的开闭运算提高磨粒信息提取的效率,采用随机三角形平面多面体拟合磨粒形状,生成的磨粒尺寸、出刃高度和位置分布均具有随机性,能够有效解决现有砂轮建模方法的不足。

技术实现思路

1、为了解决上述技术问题,本发明提供一种三维砂轮建模方法。

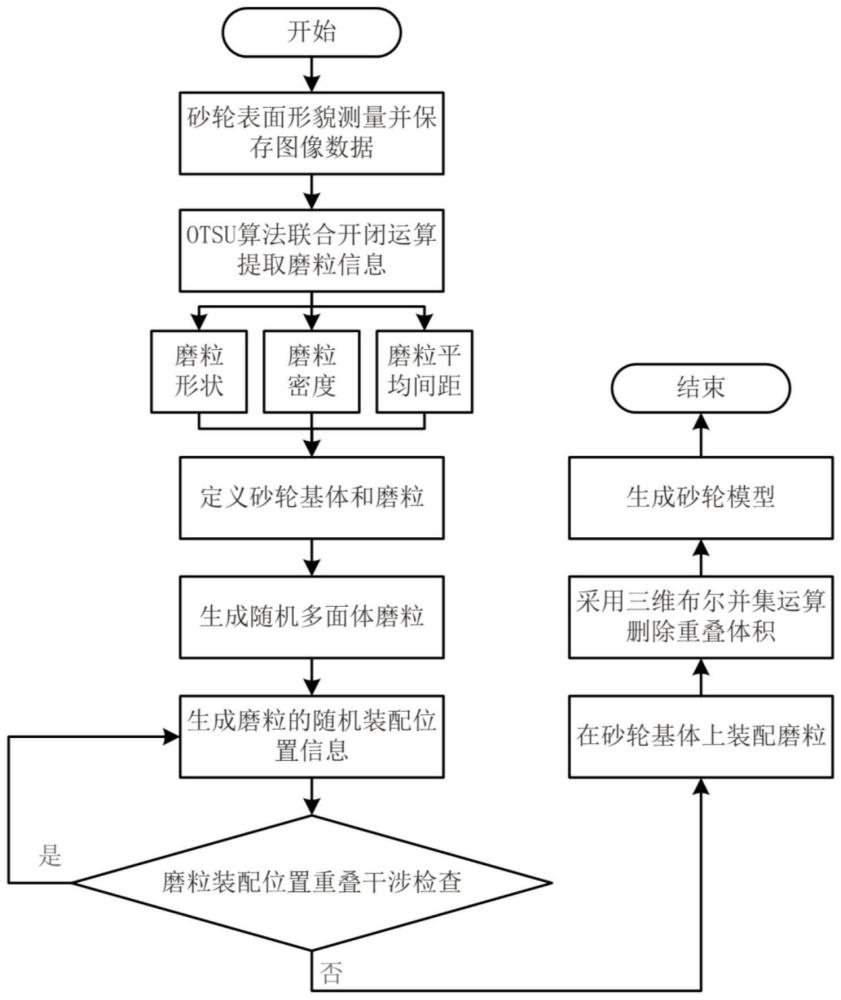

2、本发明解决上述问题的技术方案是:一种三维砂轮建模方法,包括以下步骤:

3、步骤一:采用激光共聚焦显微系统对砂轮进行测量并保存图像数据;

4、步骤二:基于otsu算法和图像的开闭运算,对步骤一所得到的激光共聚焦显微系统测量的图像进行数据提取,数据包括砂轮表面的磨粒形状、磨粒密度和磨粒平均间距;

5、步骤三:定义砂轮基体模型;

6、步骤四:生成随机多面体磨粒;

7、步骤五:生成磨粒的随机装配位置信息;

8、步骤六:判定磨粒之间是否存在重叠干涉,若存在重叠干涉则重新进行步骤五操作直至磨粒之间无重叠干涉;

9、步骤七:基于步骤五和步骤六生成的随机装配位置信息将磨粒装配至砂轮基体上;

10、步骤八:去除步骤七建立的装配体中砂轮基体和磨粒的重叠体积,生成砂轮模型。

11、本发明进一步的改进在于,所述步骤一中,采用激光共聚焦显微系统对砂轮表面进行实际形貌特征测量,测量区域划为s,测量砂轮表面的三个不同区域,分别保存图像数据。

12、本发明进一步的改进在于,测量区域s=285μm×215μm。

13、本发明进一步的改进在于,所述步骤二中,基于步骤一保存图像提取磨粒信息的具体步骤为:

14、(1)对图像进行滤波操作,去除图像上的毛刺;

15、(2)滤波后将高度数据和实际形貌数据进行叠加;

16、(3)基于滤波叠加操作后的图像和砂轮磨粒信息确定磨粒的基本形状;

17、(4)采用灰度处理使图像转为灰度图;

18、(5)采用otsu算法分割图像中磨粒区域,得到二值化图像;

19、(6)对二值化图像进行开闭运算操作,去除非磨粒的干扰,使用多边形拟合磨粒的轮廓;

20、(7)依据图像中磨粒的封闭轮廓对磨粒进行计数,统计当前区域的磨粒数为ni,可计算当前区域的磨粒密度di,将三个不同区域磨粒密度计算后取平均值得到砂轮近似的磨粒密度d;

21、(8)绘制出磨粒封闭轮廓的中心点,计算相邻封闭轮廓中心点间距ldi,取中心点间距平均值li作为当前区域中心点间距值,将三个不同区域磨粒封闭轮廓中心点间距计算后取平均值得到砂轮磨粒间的中心间距l。

22、本发明进一步的改进在于,磨粒密度d、相邻封闭轮廓中心点间距ldi、中心点间距平均值li和磨粒中心间距l的定义为:

23、

24、

25、

26、

27、

28、本发明进一步的改进在于,所述步骤三中,砂轮基体形状设定为空心圆柱,空心圆柱模型的外圆半径为rmax,内圆半径为rmin,厚度为t。

29、本发明进一步的改进在于,所述步骤四中,随机多面体磨粒的生成基于极坐标系,多面体磨粒的顶点在极坐标系下表示为(ρ,θ1,θ2),其中ρ为虚拟球体的半径r,θ1∈(0,2π),θ2∈(0,2π),通过随机生成θ1和θ2的值来实现顶点的随机性,随机顶点坐标在生成后需转换为笛卡尔坐标系下的坐标值进行存储,即(ρ,θ1,θ2)→(x,y,z),坐标转换关系为:

30、x=ρ×cosθ1×sinθ2 (6)

31、y=ρ×cosθ1×cosθ2 (7)

32、z=ρ×sinθ1 (8)

33、本发明进一步的改进在于,随机多面体磨粒生成后的中心点坐标均为坐标原点,生成随机多面体磨粒的具体步骤为:

34、(1)指定一个半径为r的虚拟球面,r的值由砂轮粒度确定;

35、(2)在虚拟球面上生成一定数量的随机顶点,顶点数量由步骤二中确定的磨粒形状而决定;

36、(3)为避免随机生成的多面体磨粒出现过小的三角形平面,设定好一个阈值,在顶点生成过程中通过计算生成顶点之间的距离保证顶点之间距离大于设定阈值;

37、(4)以不共线的三点可组成一个平面为理论基础,将所有不共线的三个顶点进行遍历循环连接形成三角形平面,再通过算法判断处于多面体的表面的三角形平面,最后得到以三角形平面构成的多面体表面,由此生成实体即可构成多面体。

38、本发明进一步的改进在于,所述步骤五中,生成磨粒的随机装配位置信息的具体步骤为:

39、(1)根据步骤三中已定义完成砂轮基体模型建立圆柱坐标系,坐标表示为(ρ,θ,z),其中ρ∈(rmax-rz,rmax),θ∈(0,2π),z∈(0,t);

40、(2)随机生成ρ,θ和z值,得到砂轮基体圆周上磨粒随机排布的装配位置信息;

41、(3)将圆柱坐标系下的装配位置信息转换为笛卡尔坐标系下的装配位置信息。

42、本发明进一步的改进在于,通过随机生成ρ值实现磨粒出刃高度的随机性,ρ∈(rmax-rz,rmax),可通过rz值进行控制,rz值根据激光共聚焦显微系统的砂轮表面高度数据进行设定。

43、本发明进一步的改进在于,所述步骤六中,磨粒之间的重叠干涉判断从步骤五生成第二颗磨粒的装配位置信息开始,循环计算后一个位置坐标与前面已生成所有的位置坐标的距离值da,da小于步骤二得到的中心点距离l则判定为重叠干涉,重新进行步骤五的位置信息生成操作,通过重叠干涉判断的磨粒装配位置信息数量与生成磨粒数相同即为完成该步骤,随后输出磨粒的随机装配位置信息。装配位置信息的距离值da计算为:

44、

45、式中,(xi,yi,zi)表示重新生成的装配位置(x,y,z)之前所存储的任意位置坐标。

46、本发明进一步的改进在于,所述步骤七中,将随机生成磨粒中心点的坐标替换为步骤五和步骤六生成的磨粒随机装配位置坐标,完成砂轮基体与磨粒之间的装配操作。

47、本发明进一步的改进在于,所述步骤八中,对步骤七建立的装配体模型采用三维布尔运算取并集,删除砂轮基体和磨粒的相交区域,生成一个完整的砂轮模型。

本文地址:https://www.jishuxx.com/zhuanli/20240730/196663.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。