孪生数据驱动的五轴数控铣削刀具径向跳动辨识方法

- 国知局

- 2024-07-31 23:43:20

本发明属于铣削,具体涉及一种孪生数据驱动的五轴数控铣削刀具径向跳动辨识方法。

背景技术:

1、在数控铣削过程中,不可避免地存在着刀具径向跳动,造成刀心运动轨迹偏离理想位置,切削刃之间已不在进行均匀化切削,严重刀具径向跳动甚至导致只有一部分刀齿参与切削,而一部分刀齿完全没有参与切削,加速刀具的磨损和破损,降低工件表面加工质量。

2、刀具跳动可以分为径向跳动和轴向跳动,轴向跳动可以通过调整工件装夹状况来降低对加工的影响,而对于径向跳动,目前还没有有效的消除或减弱它的方法。刀具径向跳动状况可以通过刀具径向跳动参数来表征,刀具径向跳动参数主要包括径向跳动距离ρ和径向跳动角度λ,分别通过刀具与主轴旋转中心偏离距离和偏离角度来刻画径向跳动状况。准确辨识刀具径向跳动状况可以知道刀具的破损或磨损状况,进而进行相应的换刀或加工补偿等工作,避免严重径向跳动对工件表面加工质量的影响。

3、目前,刀具径向跳动参数辨识的主要方法是,通过融合刀具径向跳动参数的切削力模型仿真出切削力与实测切削力进行对比,确定两者间距最小时的径向跳动状况即为辨识结果,这样存在两种弊端,第一,目前的切削力模型不能完整地把切削力仿真出来,势必会对辨识结果产生影响,第二耗时较多,切削力仿真结果需要与实测信号进行对比,消耗大量时间。

4、针对以上存在的不足,本发明提出一种孪生数据驱动的五轴数控铣削刀具径向跳动辨识方法。

技术实现思路

1、为了解决上述问题,本发明的实施例提出一种孪生数据驱动的五轴数控铣削刀具径向跳动辨识方法。该方法摆脱了对传统切削力模型的依赖,通过几何建模技术由实测切削力信号中提取出刀具径向跳动的特征参数,将其与理论上融合径向跳动的特征参数组成组合,确定组合之间最小间距,获得径向跳动参数辨识结果,该方法不依赖于切削力模型,通过几组数据组合便可以辨识出刀具径向跳动参数,计算效率和精度显著提升。

2、本发明的孪生数据驱动的五轴数控铣削刀具径向跳动辨识方法,包括以下步骤:

3、s1.构建坐标系,描述刀具运动形态;

4、s2.确定刀具径向跳动对加工过程的影响;

5、s3.提取出每个刀齿实测的临界刀具切削位置;

6、s4.建立每个刀齿理论上所对应的临界刀具切削位置;

7、s5.将实测的刀具径向跳动特征参数与理论刀具径向跳动特征参数进行融合,定义为一对孪生数据,确定组合之间的最小间距,获得径向跳动参数辨识结果。

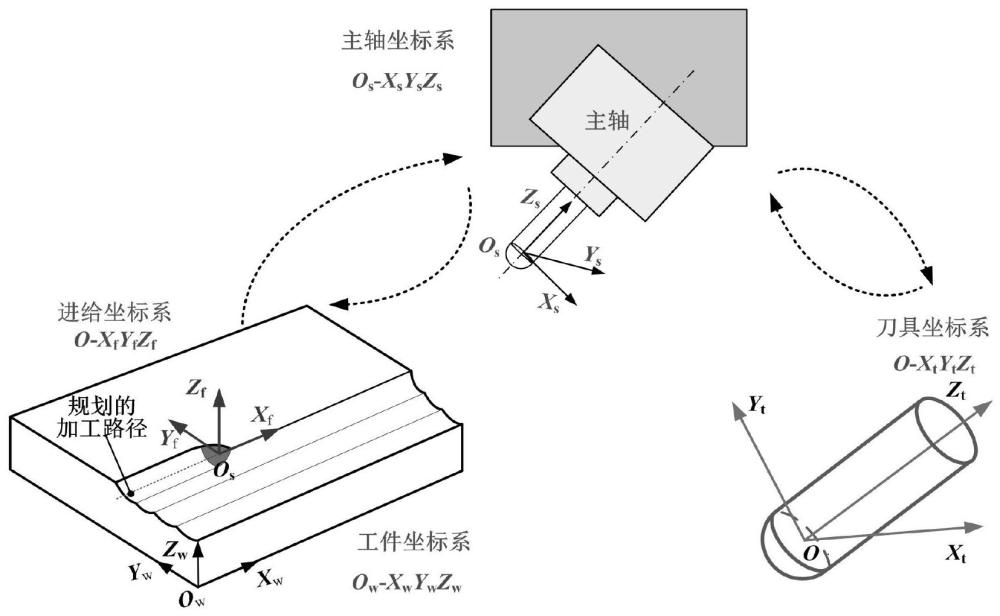

8、所述步骤s1中建立的坐标系包括进给坐标系os-xfyfzf、主轴坐标系os-xsyszs、工件坐标系ow-xwywzw、刀具坐标系o-xtytzt、辅助坐标系o-xcyczc和优化坐标系o-xt1yt1zt1。

9、所述步骤s1中刀具运动形态是指,刀具在坐标系os-xsyszs内的运动能够分解为两部分,第一部分为刀具中心点绕着主轴中心在坐标系os-xsyszs内以转速θ、半径ρ进行旋转,另一个为刀具绕着刀具中心点在坐标系o-xtytzt内以转速θ、半径rz进行旋转。

10、所述步骤s1中坐标系o-xt1yt1zt1平行于坐标系os-xsyszs,不受径向跳动角度λ的影响,刀具运动形态替换为,刀具在坐标系os-xsyszs内的运动能够分解为两部分,第一部分为刀具中心点绕着主轴中心在坐标系os-xsyszs内以转速θ、半径ρ进行旋转,另一个为刀具绕着刀具中心点在坐标系o-xt1yt1zt1内以转速θ、半径rz进行旋转。

11、所述步骤s2中刀具径向跳动对加工过程的影响为:刀具-工件接触区域主要由a号线,b号线,c号线和d号线组成,其中a号线为铣刀球头与工件表面的交线,b号线为铣刀球头与工件过渡表面的交线,c号线为铣刀球头与上一轨迹加工表面之间的交线,d号线为相邻加工轨迹留下的加工痕迹,a号线与b号线的交点为切削刃开始切削位置;

12、a号线投影方程不受径向跳动的影响,b号线受到径向跳动的影响,没有径向跳动时,a号线和b号线的交点,在坐标系o-xf1yf1内重合于轴yf1,处于a'点,径向跳动发生时,a号线和b号线的交点沿着a号线将由a'点转移到a点。

13、所述步骤s3提取出每个刀齿实测的临界刀具切削位置的步骤为:

14、s301.将切削力信号由时域转换到角域,获得第j个刀齿的开始旋转角度θ1(j);

15、s302.将切削刃投影到坐标系o-xt1yt1,旋转第j个切削刃θ1(j)角度,在坐标系o-xt1yt1确定a号线与第j个刀刃的交点a;

16、s303.在坐标系os-xsys内计算a点坐标;

17、s304.将a点坐标由坐标系os-xsyszs转换到坐标系os-xfyfzf;在坐标系os-xfyf内计算也就是rz(j),计算和ys之间的角度,也就是

18、s305.重复s301到s304,获得每个刀齿所对应的临界刀具切削位置[rz(j),φst(j)]。

19、所述步骤s4建立每个刀齿理论上所对应的临界刀具切削位置中,考虑刀具径向跳动的每个刀齿临界切削半径表示为

20、

21、是径向跳动影响下第j个刀齿理论的临界切削半径,rr是无径向跳动影响下第j个刀齿临界切削半径,ρ是径向跳动距离,λ是径向跳动角度,φ0(k)是第j个刀齿径向浸入角。

22、所述步骤s4建立每个刀齿理论上所对应的临界刀具切削位置中,考虑刀具径向跳动的每个刀齿临界切削角度为

23、

24、其中,是第j个刀齿理论上的临界切削角度,ft是每齿进给量,g(j)属于{1,2,…,nf},表示第j个刀齿正在切削前面第g(j)留下的痕迹,nf是为刀齿数,获得每个刀齿理论上所对应的临界特征位置坐标

25、所述步骤s5将实测的刀具径向跳动特征参数与理论的刀具径向跳动特征参数进行融合,定义为一对孪生数据,确定所有刀齿每对数据最小间距为,

26、

27、s.t.0<ρ<0.1,0<λ<180°

28、是径向跳动影响下第j个刀齿理论的临界切削半径,rz(j)是径向跳动影响下第j个刀齿实测的临界切削半径,是径向跳动影响下第j个刀齿理论的临界切削角度,是径向跳动影响下第j个刀齿实测的临界切削角度。

29、本发明的有益效果是,本发明的孪生数据驱动的五轴数控铣削刀具径向跳动辨识方法,摆脱了对传统切削力模型的依赖,通过几何建模技术由实测切削力信号中提取出刀具径向跳动特征参数,将其与理论上融合径向跳动的特征参数组成组合,确定组合之间最小间距,获得径向跳动参数辨识结果,该方法不依赖于切削力模型,通过几组数据组合便可以辨识出刀具径向跳动参数,计算效率和精度显著提升。

技术特征:1.一种孪生数据驱动的五轴数控铣削刀具径向跳动辨识方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的孪生数据驱动的五轴数控铣削刀具径向跳动辨识方法,其特征在于,所述步骤s1中建立的坐标系包括进给坐标系os-xfyfzf、主轴坐标系os-xsyszs、工件坐标系ow-xwywzw、刀具坐标系o-xtytzt、辅助坐标系o-xcyczc和优化坐标系o-xt1yt1zt1。

3.根据权利要求2所述的孪生数据驱动的五轴数控铣削刀具径向跳动辨识方法,其特征在于,所述步骤s1中刀具运动形态是指,刀具在坐标系os-xsyszs内的运动能够分解为两部分,第一部分为刀具中心点绕着主轴中心在坐标系os-xsyszs内以转速θ、半径ρ进行旋转,另一个为刀具绕着刀具中心点在坐标系o-xtytzt内以转速θ、半径rz进行旋转。

4.根据权利要求3所述的孪生数据驱动的五轴数控铣削刀具径向跳动辨识方法,其特征在于,所述步骤s1中坐标系o-xt1yt1zt1平行于坐标系os-xsyszs,不受径向跳动角度λ的影响,刀具运动形态替换为,刀具在坐标系os-xsyszs内的运动能够分解为两部分,第一部分为刀具中心点绕着主轴中心在坐标系os-xsyszs内以转速θ、半径ρ进行旋转,另一个为刀具绕着刀具中心点在坐标系o-xt1yt1zt1内以转速θ、半径rz进行旋转。

5.根据权利要求1所述的孪生数据驱动的五轴数控铣削刀具径向跳动辨识方法,其特征在于,所述步骤s2中刀具径向跳动对加工过程的影响为:刀具-工件接触区域主要由a号线,b号线,c号线和d号线组成,其中a号线为铣刀球头与工件表面的交线,b号线为铣刀球头与工件过渡表面的交线,c号线为铣刀球头与上一轨迹加工表面之间的交线,d号线为相邻加工轨迹留下的加工痕迹,a号线与b号线的交点为切削刃开始切削位置;

6.根据权利要求1所述的孪生数据驱动的五轴数控铣削刀具径向跳动辨识方法,其特征在于,所述步骤s3提取出每个刀齿实测的临界刀具切削位置的步骤为:

7.根据权利要求1所述的孪生数据驱动的五轴数控铣削刀具径向跳动辨识方法,其特征在于,所述步骤s4建立每个刀齿理论上所对应的临界刀具切削位置中,考虑径向跳动的每个刀齿临界切削半径表示为

8.根据权利要求1所述的孪生数据驱动的五轴数控铣削刀具径向跳动辨识方法,其特征在于,所述步骤s4建立每个刀齿理论上所对应的临界刀具切削位置中,考虑径向跳动的每个刀齿临界切削角度为

9.根据权利要求1所述的孪生数据驱动的五轴数控铣削刀具径向跳动辨识方法,其特征在于,所述步骤s5将实测的刀具径向跳动特征参数与理论的刀具径向跳动特征参数进行融合,定义为一对孪生数据,确定所有刀齿每对数据最小间距为,

技术总结本发明公开了一种孪生数据驱动的五轴数控铣削刀具径向跳动辨识方法,包括以下步骤:S1.构建坐标系,描述刀具运动形态;S2.确定刀具径向跳动参数对加工过程的影响;S3.提取出每个刀齿实测的临界刀具切削位置;S4.建立每个刀齿理论上所对应的临界刀具切削位置;S5.将实测的刀具径向跳动特征参数与理论的刀具径向跳动特征参数进行融合,定义为一对孪生数据,确定组合之间的最小间距,获得径向跳动参数辨识结果。该方法摆脱了对传统切削力模型的依赖,通过几何建模技术由实测切削力信号中提取出刀具径向跳动特征参数,将其与理论上融合径向跳动的特征参数组成组合,确定组合之间最小间距,获得径向跳动参数辨识结果,通过几组数据组合便可以辨识出刀具径向跳动参数,计算效率和精度显著提升。技术研发人员:代月帮,杨建华,刘同冈,周成洋,马驰,陈义强受保护的技术使用者:中国矿业大学技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240730/198265.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。