关联故障设备及影响因素获取方法、装置及异常处理系统与流程

- 国知局

- 2024-07-31 23:52:39

本发明涉及多晶硅生产,尤其涉及一种关联故障设备及影响因素的获取方法、装置及异常处理系统。

背景技术:

1、多晶硅生产过程中,由于设备长时间运行,运行时内外部环境变量复杂多变,产线设备比较容易出现故障,并且不同的车间所负责的工艺流程不同,意味着工厂内每组设备所面对的情况都不尽相同,每组设备其内部部件故障特性也存在差异,增大发生故障后的维修难度,其次多晶硅生产是离散性流程产业链,存在多设备多部件联动运行的特点,当某台设备发生故障时很大程度会影响到其他运行中的管线、机泵等设备。最为重要的是,这种影响有长期和隐蔽的特点,造成的危害也可能长期潜伏,对于化工厂,潜伏的危险隐患可能大于已暴露的危险,极有可能造成更大的危险。

2、另外,多晶硅生产过程存在着多种设备及多种环境因素,但现有技术中没有将设备与设备、设备与环境关联起来,导致生产故障数据浪费的问题。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术的上述不足,提出一种关联故障设备及影响因素的获取方法、装置及系统,该方法能够将故障设备与关联设备、故障设备与关联影响因素(包括环境因素)关联起来,有利于解决多晶硅生产中的实际故障或预测出潜在故障,从而消除生产隐患,并提高多晶硅生产的效率。

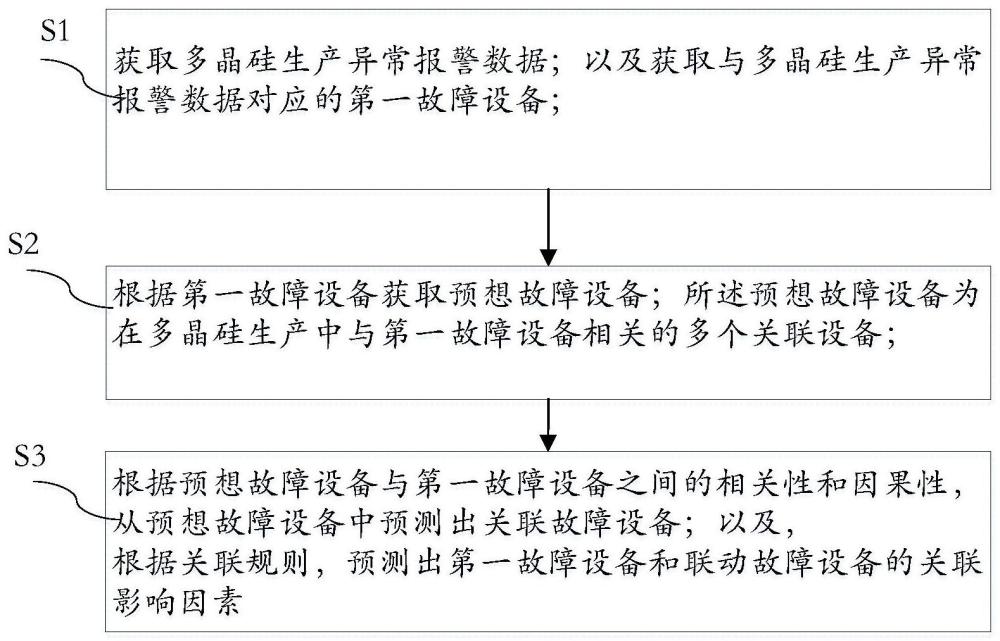

2、第一方面,本发明提供一种关联故障设备及影响因素的获取方法,其特征在于,所述方法包括如下步骤:

3、步骤s1:获取多晶硅生产异常报警数据;以及获取与多晶硅生产异常报警数据对应的第一故障设备;

4、步骤s2:根据第一故障设备获取预想故障设备;所述预想故障设备为在多晶硅生产中与第一故障设备相关的多个关联设备;

5、步骤s3:根据预想故障设备与第一故障设备之间的相关性和因果性,从预想故障设备中预测出关联故障设备;以及,

6、根据关联规则,预测出第一故障设备和联动故障设备的关联影响因素。

7、进一步地,所述步骤s1中,获取多晶硅生产异常报警数据,具体包括如下步骤:

8、步骤s11:设定多晶硅生产过程中的多个监测指标,以及设定每个监测指标对应的阈值;

9、步骤s12:采集多晶硅生产过程中与各个监测指标分别对应的监测指标数据;

10、步骤s13:将采集到的监测指标数据与其对应的预设阈值进行比较:

11、若监测指标超出与其对应的设定阈值,则触发生产异常报警;

12、步骤s14:获取多晶硅生产过程中触发生产异常报警的监测指标数据,该监测指标数据即为多晶硅生产异常报警数据。

13、进一步地,所述步骤s12之后,及所述步骤s13之前,所述方法还包括步骤k,

14、步骤k,对监测指标数据进行预处理;

15、所述步骤k具体包括如下步骤:

16、将不同来源的监测指标数据整合到一个统一的数据平台hadoop或spark;

17、在数据平台hadoop或spark中对监测指标数据进行数据清洗、去除重复、去除错误,以及将监测指标数据中的非数值数据转换为数值数据。

18、进一步地,所述步骤s3中,根据预想故障设备与第一故障设备之间的相关性和因果性,从预想故障设备中预测出联动故障设备,具体包括:

19、步骤a1:计算出预想故障设备与第一故障设备的相关性系数;以及,

20、推断出预想故障设备与第一故障设备之间的因果关系得分;

21、其中,设定预想故障设备与第一故障设备的相关性系数计算公式如下:

22、ρx,y=cov(x,y)/σxσy;

23、其中,

24、x为第一故障设备,y为预想故障设备;

25、ρx,y为预想故障设备与第一故障设备的相关性系数;

26、σx和σy分别是x和y的标准差;

27、cov(x,y)是x和y的协方差;

28、所述预想故障设备与第一故障设备之间的因果关系得分是基于时间序列或基于干预分析得到的;

29、步骤a2:根据预想故障设备与第一故障设备的相关性系数、及预想故障设备与第一故障设备的因果关系得分,基于关联度计算模型计算出预想故障设备与第一故障设备的异常联动关联度值;

30、所述关联度计算模型如下:

31、abnormallinkage(x,y)=ω1*ρx,y+ω2*causalscore(x,y)

32、其中,

33、abnormallinkage(x,y)为预想故障设备与第一故障设备的异常联动关联度值;

34、ω1为预想故障设备与第一故障设备的相关性系数权重;

35、ω2为预想故障设备与第一故障设备的因果关系得分权重;

36、causalscore(x,y)为预想故障设备与第一故障设备之间的因果关系得分;

37、步骤a3:根据计算得到的异常联动关联度值,判断预想故障设备是否为联动故障设备:

38、若异常联动关联度值在预设关联度阈值范围内,则判定预想故障设备为联动故障设备;若异常联动关联度值不在预设关联度阈值范围内,则判定预想故障设备不为联动故障设备。

39、进一步地,所述步骤a1之前,还包括步骤a0;

40、步骤a0:构建关联度计算模型,所述关联度计算模型用于计算预想故障设备与第一故障设备的异常联动关联度值;

41、所述步骤a0,具体包括如下步骤:

42、步骤a01:收集历史数据并对历史数据进行预处理;所述历史数据包括设备运行状态、故障历史、传感器数据;

43、步骤a02:将预处理后的历史数据输入孤立森林模型进行训练,得到关联度初步模型;

44、步骤a03:对关联度初步模型通过准确率、召回率及参数调整进行评估和优化,得到关联度学习模型。

45、进一步地,所述步骤s3中,根据关联规则,预测出第一故障设备和联动故障设备的关联影响因素,具体包括如下步骤:

46、步骤b1:发掘历史设备故障数据中的设备故障及与设备故障关联的影响因素,得到多晶硅生产故障原始数据库;

47、其中,所述影响因素包括设备类型、工作环境条件、维护记录及使用年限;

48、步骤b2:基于多晶硅生产故障原始数据库,将第一故障设备导入预先构建的改进apriori算法模型进行分析,以预测出第一故障设备和联动故障设备的关联影响因素。

49、进一步地,所述步骤b1之前,还包括步骤b0,

50、步骤b0:构建改进apriori算法模型,所述改进apriori算法模型用于预测出第一故障设备和联动故障设备的关联影响因素;

51、所述步骤b0,具体包括如下步骤:

52、步骤b01:获取多晶硅生产的历史设备故障数据;以及将历史设备故障数据进行数据预处理;

53、步骤b02:根据历史设备故障数据中的变量,将预处理的历史设备故障数据生成候选故障因素项集;

54、步骤b03:根据支持度阈值和置信度阈值,从故障因素候选项集中筛选出故障因素频繁项集;

55、步骤b04:基于故障因素频繁项集,生成故障设备和关联影响因素之间的关联规则,以得到改进apriori算法模型。

56、进一步地,所述步骤b03,具体包括如下步骤:

57、步骤b031:根据支持度阈值,从候选故障因素项集中筛选出满足支持度阈值的第一故障因素频繁项集;以及,

58、根据置信度阈值,从候选项集中筛选出满足置信度阈值的第二故障因素频繁项集;

59、所述支持度计算公式如下:

60、

61、其中,表示a和b同时出现的概率,∪表示并集运算符,count(a∪b)表示数据集d中含有项集a∪b的事务个数;

62、所述置信度计算公式如下:

63、

64、其中,表示数据集d中包含a项集的事务,同时有多大可能性包含b项集,support(a∪b)表示项集a∪b的支持度,support(a)表示a项集的支持度;

65、步骤b032:根据同时满足第一故障因素频繁项集和第二故障因素频繁项集,得到故障因素频繁项集。

66、第二方面,本发明提供一种多晶硅生产异常的处理方法,所述方法包括如下步骤:

67、根据第一方面所述的方法得到与第一故障设备关联的关联故障设备及影响因素;

68、将第一故障设备、联动故障设备、及第一故障设备和联动故障设备的关联影响因素发送给终端,以使专业人员能够根据该关联影响因素来确定多晶硅生产中的实际故障,或预测潜在故障,从而消除生产异常。

69、第三方面,本发明提供一种关联故障设备及影响因素的获取装置,所述装置包括:

70、第一获取单元,用于获取多晶硅生产异常报警数据;

71、第二获取单元,与所述第一获取单元连接,用于获取与多晶硅生产异常报警数据对应的第一故障设备;

72、第三获取单元,与所述第二获取单元连接,用于根据第一故障设备获取预想故障设备;所述预想故障设备为在多晶硅生产中与第一故障设备相关的多个关联设备;

73、第一预测单元,与所述第三获取单元连接,用于根据预想故障设备与第一故障设备之间的相关性和因果性,从预想故障设备中预测出关联故障设备;

74、第二预测单元,与所述第一预测单元连接,用于根据关联规则,预测出第一故障设备和联动故障设备的关联影响因素。

75、进一步地,所述第一预测单元包括:

76、第一计算模块,与所述第三获取单元连接,用于计算出预想故障设备与第一故障设备的相关性系数;

77、推断模块,与所述第三获取单元连接,用于推断出预想故障设备与第一故障设备之间的因果关系得分;

78、其中,设定预想故障设备与第一故障设备的相关性系数计算公式如下:

79、ρx,y=cov(x,y)/σxσy;

80、其中,

81、x为第一故障设备,y为预想故障设备;

82、ρx,y为预想故障设备与第一故障设备的相关性系数;

83、σx和σy分别是x和y的标准差;

84、cov(x,y)是x和y的协方差;

85、所述预想故障设备与第一故障设备之间的因果关系得分是基于时间序列或基于干预分析得到的;

86、第二计算模块,分别与所述第一计算模块和所述推断模块连接,用于根据预想故障设备与第一故障设备的相关性系数、及预想故障设备与第一故障设备的因果关系得分,基于关联度计算模型计算出预想故障设备与第一故障设备的异常联动关联度值;

87、所述关联度计算模型如下:

88、abnormallinkage(x,y)=ω1*ρx,y+ω2*causalscore(x,y)

89、其中,

90、abnormallinkage(x,y)为预想故障设备与第一故障设备的异常联动关联度值;

91、ω1为预想故障设备与第一故障设备的相关性系数权重;

92、ω2为预想故障设备与第一故障设备的因果关系得分权重;

93、causalscore(x,y)为预想故障设备与第一故障设备之间的因果关系得分;

94、判断模块,与所述第二计算模块连接,用于根据计算得到的异常联动关联度值,判断预想故障设备是否为联动故障设备:

95、若异常联动关联度值在预设关联度阈值范围内,则判定预想故障设备为联动故障设备;若异常联动关联度值不在预设关联度阈值范围内,则判定预想故障设备不为联动故障设备。

96、进一步地,所述第二预测单元包括:

97、发掘模块,用于发掘历史设备故障数据中的设备故障及与设备故障关联的影响因素,得到多晶硅生产故障原始数据库;

98、其中,所述影响因素包括设备类型、工作环境条件、维护记录及使用年限;

99、预测模块,与所述发掘模块连接,用于基于多晶硅生产故障原始数据库,将第一故障设备导入预先构建的改进apriori算法模型进行分析,以预测出第一故障设备和联动故障设备的关联影响因素。

100、进一步地,所述第二预测单元还包括构建模块,所述构建模块用于构建改进apriori算法模型,所述改进apriori算法模型用于预测出第一故障设备和联动故障设备的关联影响因素;

101、所述构建模块包括:

102、获取子模块,用于获取多晶硅生产的历史设备故障数据;

103、第一处理子模块,与所述获取子模块连接,用于将历史设备故障数据进行数据预处理;

104、生成子模块,与所述处理子模块连接,用于根据历史设备故障数据中的变量,将预处理的历史设备故障数据生成候选故障因素项集;

105、第一筛选子模块,与所述生成子模块连接,用于根据支持度阈值,从故障因素候选项集中筛选出满足支持度阈值的第一故障因素频繁项集;

106、第二筛选子模块,与所述生成子模块连接,用于根据置信度阈值,从故障因素候选项集中筛选出满足置信度阈值的第二故障因素频繁项集;

107、第二处理子模块,分别与所述第一筛选子模块和所述第二筛选子模块连接,用于根据同时满足第一故障因素频繁项集和第二故障因素频繁项集,得到故障因素频繁项集,以及用于基于故障因素频繁项集,生成故障设备和关联影响因素之间的关联规则,以得到改进apriori算法模型。

108、第四方面,本发明提供一种多晶硅生产异常的处理系统,所述系统包括:

109、终端;以及,

110、第三方面所述的关联故障设备及影响因素的获取装置;

111、其中,所述关联故障设备及影响因素的获取装置用于获取得到与第一故障设备关联的关联故障设备及影响因素,并将第一故障设备、联动故障设备、及第一故障设备和联动故障设备的关联影响因素发送给终端;

112、所述终端用于显示第一故障设备、联动故障设备、及第一故障设备和联动故障设备的关联影响因素,以使专业人员能够根据该关联影响因素来确定多晶硅生产中的实际故障,或预测潜在故障。

113、本发明的有益效果:

114、1.精准预测故障设备:本发明通过分析第一故障设备和预想故障设备之间的关联性,能够更准确地预测出可能发生故障的联动设备。这有助于提前采取措施,减少生产中断和设备损坏的风险。

115、2.快速故障定位:本发明将第一故障设备、联动故障设备和其关联影响因素发送给专业人员,能够帮助他们快速定位故障原因,以加快故障排除的速度,提高生产效率。

116、3.降低维护成本:本发明通过预测联动故障设备和关联影响因素,能够有针对性地进行设备维护和保养,减少不必要的维护费用和时间成本。

117、4.提高生产效率:本发明能够及时解决实际故障和潜在故障,通过减少生产中断时间,提高生产效率和设备利用率。

118、5.数据驱动决策:本发明通过关联规则挖掘和相关性分析,能够基于数据为决策提供支持,有助于更加科学地制定生产计划和设备维护策略。

119、6.持续优化改进:本发明通过不断收集异常报警数据和故障处理结果,能够持续优化算法和模型,提高故障预测的准确性和效率。

本文地址:https://www.jishuxx.com/zhuanli/20240730/198941.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表