一种数控机床的加工基准标定方法、装置、设备及介质与流程

- 国知局

- 2024-08-01 00:14:53

所属的技术人员能够理解,数控机床的加工基准标定方法各个方面可以实现为系统、方法或程序产品。因此,本公开的各个方面可以具体实现为以下形式,即:完全的硬件实施方式、完全的软件实施方式(包括固件、微代码等),或硬件和软件方面结合的实施方式,这里可以统称为“电路”、“模块”或“系统”。尽管通过参考附图并结合优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

背景技术:

1、对于数控机床而言,有两种坐标系,一是机床坐标系,是机床运动的基础,当机床组装完毕后,固定不变。另一种是工件坐标系,是每次加工需要机床操作人员单独建立的,以机床坐标系为基础,带有偏移和旋转的一个坐标系。

2、工件测量作为智能机床的重要实现部分,机械制造行业实现全自动加工已经成为一种必然的趋势,数控机床实现工件自动测量首先带来的是生产效率的提高和成本的降低。关于工件测量与坐标原点标定传统操作方式是,操作工用手轮(一种控制机床简易手持单元)慢慢的操作机床到达想要设定的工件坐标系原点,然后记录位置的坐标(一般需要移动两次,记录两个位置的坐标,即xy平面一个位置,z平面一个位置),将其写入数控系统界面。

3、机床操作者在加工之前使用仪表反复测量和调整,依赖于经验且耗费时间,在批量生产的时候尤其影响生产效率。

技术实现思路

1、针对在使用数控机床加工准备的过程中机床操作者在加工之前使用仪表反复测量和调整,依赖于经验且耗费时间,以及由于毛坯本身或放置偏差大所引起的加工误差大,从而引起的零件合格率下降的问题,本发明提供一种数控机床的加工基准标定方法、装置、设备及介质。

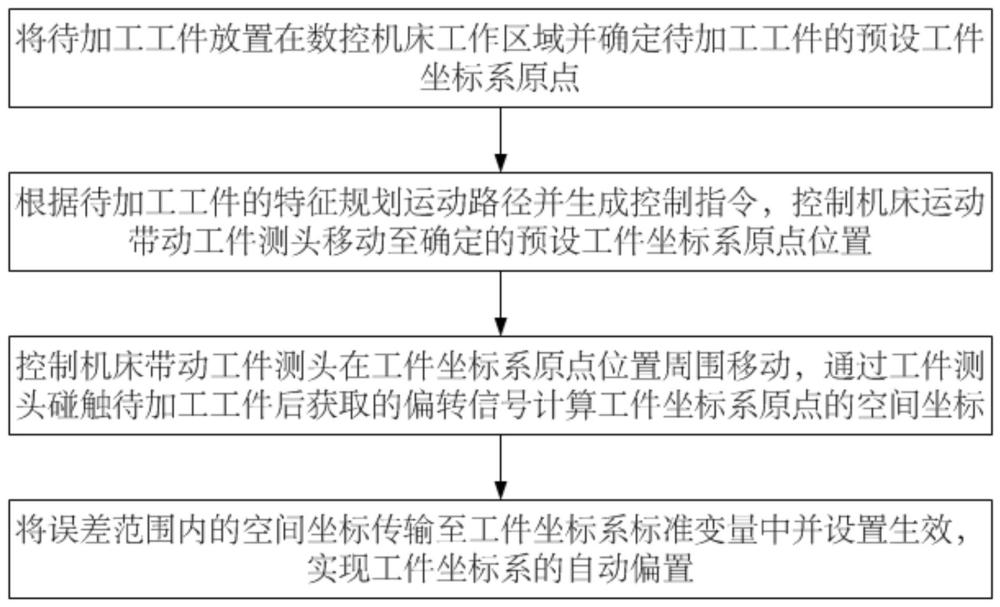

2、第一方面,本发明技术方案提供一种数控机床的加工基准标定方法,包括如下步骤:

3、将待加工工件放置在数控机床工作区域并确定待加工工件的预设工件坐标系原点;

4、根据待加工工件的特征规划运动路径并生成控制指令,控制机床运动带动工件测头移动至确定的预设工件坐标系原点位置;

5、控制机床带动工件测头在工件坐标系原点位置周围移动,通过工件测头碰触待加工工件后获取的偏转信号计算工件坐标系原点的空间坐标;

6、将误差范围内的空间坐标传输至工件坐标系标准变量中并设置生效,实现工件坐标系的自动偏置。

7、作为本发明技术方案的优选,将待加工工件放置在数控机床工作区域并确定待加工工件的预设工件坐标系原点的步骤之前包括:

8、将工件测头安装于机床主铣头,并完成基础数据标定;基础数据标定包括将工检测头移动至机床坐标系下的设定坐标位置。

9、作为本发明技术方案的优选,将待加工工件放置在数控机床工作区域并确定待加工工件的预设工件坐标系原点的步骤包括:

10、将待加工工件放置在数控机床工作区域;

11、选定待加工工件的特征点为工件坐标系原点,并设置工件坐标系原点在工件坐标系下的规定坐标。

12、作为本发明技术方案的优选,根据待加工工件的特征规划运动路径并生成控制指令,控制机床运动带动工件测头移动至确定的预设工件坐标系原点位置的步骤包括:

13、根据待加工工件的特征,规划工件测头在机床坐标系下的设定坐标位置到待加工工件的工件坐标系原点的运动路径并生成相应的控制指令;

14、根据所述控制指令控制机床运动带动工件测头移动至工件坐标系原点位置;

15、到达工件坐标系原点位置后控制工件测头碰触待加工工件触发偏转信号。

16、作为本发明技术方案的优选,控制机床带动工件测头在工件坐标系原点位置周围移动,通过工件测头碰触待加工工件后获取的偏转信号计算工件坐标系原点的空间坐标的步骤包括:

17、触发偏转信号后,控制机床带动工件测头在工件坐标系原点位置周围移动获取工件坐标系原点周围的点位数据并根据获取的点位数据计算工件坐标系原点的空间坐标,即特征点空间坐标。

18、作为本发明技术方案的优选,控制机床带动工件测头在工件坐标系原点位置周围移动,通过工件测头碰触待加工工件后获取的偏转信号计算工件坐标系原点的空间坐标的步骤之后包括:

19、将获取的特征点空间坐标与规定坐标进行比较;

20、判断误差值是否大于设定阈值;

21、若是,输出确认待加工工件的提示信息;

22、若否,执行步骤:将误差范围内的空间坐标传输至工件坐标系标准变量中并设置生效,实现工件坐标系的自动偏置。

23、作为本发明技术方案的优选,触发偏转信号后,控制机床带动工件测头在工件坐标系原点位置周围移动获取工件坐标系原点周围的点位数据并根据获取的点位数据计算工件坐标系原点的空间坐标,即特征点空间坐标的步骤包括:

24、触发偏转信号后,控制机床带动工件测头在工件坐标系原点的xy坐标原点位置周围移动使机床带动工件测头触碰xy坐标原点的四周,调用数控系统标准循环,计算出xy坐标原点中心位置,并将其传输至变量参数中存储;

25、使机床分别带动工件测头从上而下触碰待测工件四个象限的平面位置,当工件测头触碰到平面时,发出一个偏转信号,同时抓取到当前位置的z方向坐标,计算出四个象限位置的最高点为z方向坐标,并将其传输至变量参数中存储;

26、根据xy坐标原点中心位置和z方向坐标生成特征点空间坐标。

27、第二方面,本发明技术方案提供一种数控机床的加工基准标定装置,包括坐标原点确定模块、移动控制模块、偏差计算模块和标定处理模块;

28、坐标原点确定模块,用于将待加工工件放置在数控机床工作区域并确定待加工工件的预设工件坐标系原点;

29、移动控制模块,用于根据待加工工件的特征规划运动路径并生成控制指令,控制机床运动带动工件测头移动至确定的预设工件坐标系原点位置;

30、偏差计算模块,用于控制机床带动工件测头在工件坐标系原点位置周围移动,通过工件测头碰触待加工工件后获取的偏转信号计算工件坐标系原点的空间坐标;

31、标定处理模块,用于将误差范围内的空间坐标传输至工件坐标系标准变量中并设置生效,实现工件坐标系的自动偏置。

32、作为本发明技术方案的优选,该装置还包括预设值模块,用于将工件测头安装于机床主铣头,并完成基础数据标定;基础数据标定包括将工检测头移动至机床坐标系下的设定坐标位置。

33、作为本发明技术方案的优选,坐标原点确定模块,具体用于将待加工工件放置在数控机床工作区域;选定待加工工件的特征点为工件坐标系原点,并设置工件坐标系原点在工件坐标系下的规定坐标。

34、作为本发明技术方案的优选,移动控制模块包括路径控制指令生成单元、指令执行单元和移动反馈单元;

35、路径控制指令生成单元,用于根据待加工工件的特征,规划工件测头在机床坐标系下的设定坐标位置到待加工工件的工件坐标系原点的运动路径并生成相应的控制指令;

36、指令执行单元,用于根据所述控制指令控制机床运动带动工件测头移动至工件坐标系原点位置;

37、移动反馈单元,用于到达工件坐标系原点位置后控制工件测头碰触待加工工件触发偏转信号。

38、作为本发明技术方案的优选,偏差计算模块,具体用于触发偏转信号后,控制机床带动工件测头在工件坐标系原点位置周围移动获取工件坐标系原点周围的点位数据并根据获取的点位数据计算工件坐标系原点的空间坐标,即特征点空间坐标。

39、作为本发明技术方案的优选,该装置还包括判断模块和输出模块;

40、判断模块,用于将获取的特征点空间坐标与规定坐标进行比较;判断误差值是否大于设定阈值;

41、输出模块,用于判断误差值大于设定阈值时输出确认待加工工件的提示信息。

42、作为本发明技术方案的优选,偏差计算模块包括xy平面偏差计算单元、z方向坐标确认单元和空间坐标生成单元;

43、xy平面偏差计算单元,用于触发偏转信号后,控制机床带动工件测头在工件坐标系原点的xy坐标原点位置周围移动使机床带动工件测头触碰xy坐标原点的四周,调用数控系统标准循环,计算出xy坐标原点中心位置,并将其传输至变量参数中存储;

44、z方向坐标确认单元,用于使机床分别带动工件测头从上而下触碰待测工件四个象限的平面位置,当工件测头触碰到平面时,发出一个偏转信号,同时抓取到当前位置的z方向坐标,计算出四个象限位置的最高点为z方向坐标,并将其传输至变量参数中存储;

45、空间坐标生成单元,用于根据xy坐标原点中心位置和z方向坐标生成特征点空间坐标。

46、第三方面,本发明技术方案提供一种电子设备,所述电子设备包括:至少一个处理器;以及与所述至少一个处理器通信连接的存储器;存储器存储有可被至少一个处理器执行的计算机程序指令,所述计算机程序指令被所述至少一个处理器执行,以使所述至少一个处理器能够执行如第一方面所述的数控机床的加工基准标定方法。

47、第四方面,本发明技术方案提供一种非暂态计算机可读存储介质,所述非暂态计算机可读存储介质存储计算机指令,所述计算机指令使所述计算机执行如第一方面所述的数控机床的加工基准标定方法。

48、从以上技术方案可以看出,本发明具有以下优点:实现了不同零件在不同种类机床上的全自动测量,将计算数据写入数控系统,最终实现工件表面特征的自动测量和坐标原点的自动标定,完成工件某些表面特征的自动测量和坐标原点的自动标定。提升产品自动化程度,大幅提高工作效率。

49、此外,本发明设计原理可靠,结构简单,具有非常广泛的应用前景。

50、由此可见,本发明与现有技术相比,具有突出的实质性特点和显著地进步,其实施的有益效果也是显而易见的。

本文地址:https://www.jishuxx.com/zhuanli/20240730/200239.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表